Расчета деталей машин

Основные критерии работоспособности и

Основные критерии качества машин

Основные Требования к машинам

Поскольку человеку свойственно хотеть всего и сразу, то требования к машинам многообразны и часто противоречивы, однако их можно условно разделить на основные взаимосвязанные группы:

- технологические требования;

- эксплуатационные требования;

- экономические требования.

Качество машины, т.е. её максимальное соответствие всем требованиям [19, 37] невозможно без неустанного внимания инженера на всех стадиях "жизни" машины.

Качество закладывается на стадии проектирования, обеспечивается на стадии производства и поддерживается в процессе эксплуатации.

Степень соответствия требованиям характеризуют критерии качества (греч. "крит эрион" – узкое место) – некие конкретные параметры (греч. "пара мэтрос" – измеряемый), т.е. измеряемые или вычисляемые величины.

Однако известно, что полное удовлетворение всех требований – абсолютно невыполнимая задача, поэтому всегда приходится идти на компромисс, обозначая главные требования и обеспечивая соответствующие им критерии качества. Отметим поэтому лишь основные требования к деталям и машинам:

- ТЕХНОЛОГИЧНОСТЬ – изготовление изделия при минимальных затратах труда, времени и средств при полном соответствии своему назначению;

- РАБОТОСПОСОБНОСТЬ – состояние объекта, при котором он способен выполнять заданные функции;

- НАДЁЖНОСТЬ – свойство объекта сохранять во времени способность к выполнению заданных функций (ГОСТ 27.002-83);

- ЭКОНОМИЧНОСТЬ – минимальная стоимость производства и эксплуатации.

Основными критериями качества машин считают:

- МОЩНОСТЬ – скорость преобразования энергии;

- ПРОИЗВОДИТЕЛЬНОСТЬ – объём работы (продукции, информации), выполняемой в единицу времени;

- КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ – доля дошедшей до потребителя энергии (мощности);

- ГАБАРИТЫ – предельные размеры;

- ЭНЕРГОЁМКОСТЬ - расход топлива или электричества отнесённый к объёму работы (пройденному расстоянию, произведённой продукции);

- МАТЕРИАЛОЁМКОСТЬ – количество конструкционного материала машины, обычно отнесённого к единице мощности;

- ТОЧНОСТЬ – способность максимально соответствовать заданному положению (скорости и т.п.);

- ПЛАВНОСТЬ ХОДА – минимальные ускорения при работе машины.

Работоспособность - это состояние детали, в котором она может выполнять заданные функции в пределах технических требований. Работоспособность деталей оценивают по критериям: прочности, износостойкости, жесткости, теплостойкости, виброустойчивости.

Значение того или иного критерия для данной детали определяют по условиям работы.

При конструировании деталей их работоспособность обеспечивают обычно выбором материала и расчетом размеров изделия по основным критериям работоспособности.

Прочность – способность детали сопротивляться разрушению или необратимому изменению формы (деформации). Прочность является главным критерием работоспособности для большинства деталей.

Различают статические и усталостные поломки деталей. Статические поломки происходят тогда, когда величина рабочих напряжений превышает предел статической прочности материала  . Это связано обычно со случайными перегрузками, не учтенными при расчетах, или со скрытыми дефектами деталей (раковины, трещины и т.п.). Усталостные поломки вызываются длительным действием переменных напряжений, величина которых превышает характеристики усталостной прочности материала (например,

. Это связано обычно со случайными перегрузками, не учтенными при расчетах, или со скрытыми дефектами деталей (раковины, трещины и т.п.). Усталостные поломки вызываются длительным действием переменных напряжений, величина которых превышает характеристики усталостной прочности материала (например,  ).

).

Усталостная прочность деталей значительно понижается при наличии концентраторов напряжений (галтели, канавки, резьбы и т.п. или царапины, трещины и пр.).

В курсе деталей машин общие законы расчетов на прочность рассматривают в приложении к конкретным деталям и придают им форму инженерных расчетов, где большое внимание уделяют выбору расчетных схем и величин допускаемых напряжений (запасов прочности). Неправильное назначение запаса прочности может привести к разрушению детали или к завышению веса конструкции и к перерасходу материала.

Кроме обычных видов разрушения (поломок) деталей, в практике наблюдаются случаи разрушения их поверхности - контактные разрушения.

Контактные напряжения возникают в месте соприкасания двух деталей в тех случаях, когда размеры площадки касания малы по сравнению с размерами деталей (сжатии двух шаров, двух цилиндров и др.).

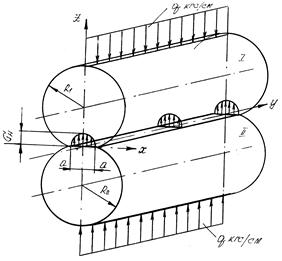

При расчете величины контактных напряжений различают два случая (рис. 1.1.2.):

а) первоначальный контакт в точке (два шара и др.);

б) первоначальный контакт по линии (два цилиндра с параллельными осями и др.).

- формула Герца, справедлива для любых цилиндров.

- формула Герца, справедлива для любых цилиндров.

Для стали и других материалов с коэффициентом Пуассона  :

:

где  - удельная нагрузка,

- удельная нагрузка,

- приведенный модуль упругости,

- приведенный модуль упругости,

- приведенный радиус кривизны,

- приведенный радиус кривизны,

- модули упругости и радиусы цилиндров.

- модули упругости и радиусы цилиндров.

Рис. 1.1.2.

Максимальные касательные напряжения  действуют в точках, расположенных в плоскости YZ на расстоянии 0,8

действуют в точках, расположенных в плоскости YZ на расстоянии 0,8  , от поверхности контакта, где

, от поверхности контакта, где  - половина ширины площадки контакта:

- половина ширины площадки контакта:

Кроме того, при скольжении контактная поверхность дополнительно нагружается касательными силами трения. Например, при коэффициенте трения  :

:

В этом случае касательные напряжения приближаются к поверхности контакта.

Переменные контактные напряжения вызывают усталость поверхностных слоев деталей. На поверхности образуются микротрещины с последующим выкрашиванием частиц металла. Выкрашивания не наблюдается, если величина контактных напряжений не превышает допускаемой. Кривые выносливости материала по контактным напряжениям подобны кривым выносливости по напряжениям изгиба, растяжения - сжатия и другим (см. курс “Сопротивление материалов”).

Износостойкость – способность сохранять первоначальную форму своей поверхности, сопротивляясь износу. Износ - процесс постепенного уменьшения размеров деталей в результате трения. При этом может меняться и форма деталей. Различают несколько видов изнашивания деталей: износ абразивный, при заедании, при коррозии и др. Основное значение имеет абразивный износ. Он выводит из строя большое число деталей машин, что увеличивает стоимость эксплуатации, вызывая необходимость проведения периодических ремонтов и замены деталей. Для повышения износостойкости деталей широко используют смазку трущихся поверхностей и т.п. При расчетах деталей, подверженных износу, уменьшают величину допускаемых давлений. В некоторых случаях это уменьшение весьма значительно.

Жесткость - способность деталей машин сопротивляться изменению их формы под действием нагрузок. Наряду с прочностью она является одним из основных критериев расчета. Расчет на жесткость предусматривает ограничение упругих деформаций деталей в пределах, допустимых для конкретных условий работы. Нормы жесткости деталей устанавливают на основе практики эксплуатации и расчетов.

Теплостойкость - способность деталей машин сохранять свои свойства при действии высоких температур. Расчеты на теплостойкость деталей машин, находящихся в напряженном состоянии, обычно заключаются в том, что эти детали рассчитывают на прочность по пониженным допускаемым напряжениям с учетом величины температуры их нагрева.

Виброустойчивость - способность конструкции работать в нужном диапазоне режимов без недопустимых колебаний (в режимах достаточно далеких от области резонанса). Виброустойчивость является очень важным критерием работоспособности быстроходных деталей машин. Вибрации вызывают дополнительные переменные напряжения и приводят к усталостному разрушению деталей.