ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ИЗ ПЛАСТМАСС

Применением пластмасс достигается экономия большого количества дорогостоящих цветных металлов, повышение стойкости деталей, работающих на трение и в агрессивных средах, снижение массы изделий и машин, уменьшение трудоемкости изготовления деталей.

К пластмассам относятся неметаллические материалы, представляющие собой сложные композиции высокомолекулярных соединений.

В зависимости от расположения и взаимосвязи макромолекул полимеры могут находиться в аморфном или кристаллическом состояниях. При переходе полимера из аморфного состояния в кристаллическое состояние повышается его прочность и теплостойкость.

Пластмассы в зависимости от поведения при повышенных температурах подразделяют на две основные группы: термопластичные полимеры (термопласты) и термореактивные (реактопласты) в отдельную группу можно выделить термореактивные смолы .

Термопласты (полиэтилен, капрон, полистирол, фторопласт, органическое стекло и др.) размягчаются и плавятся при повышении температуры и вновь затвердевают при охлаждении. Переход термопластов из твердого или высокоэластичного состояния в вязкотекучее и обратно может происходить неоднократно без измененияих химического состава, что имеет решающее значение при выборе способов их переработки.

Реактопласты (текстолиты; пресс-материалы, стеклопластики и др.) при нагревании легко переходят в вязкотекучее состояние, но с увеличением продолжительности действия повышенных температур в результате химической реакции переходят в твердое нерастворимое состояние, Отвердевшие реактопласты нельзя повторным нагревом вновь перевести в вязкотекучее состояние.

Термореактивные смолы (полиэфирная, эпоксидная) относятся самоотвердевающим при компотной температуре. При введении небольшого количества отвердителя они переходят в твердое необратимое состояние.

Большинство пластмасс перерабатывают в детали в вязкотекучем состоянии. Наибольшее распространение получили способы прессования, литья и выдавливания.

Прямое прессование (рис. 8.1) • один из основных способов переработки реактопластов в детали. Сущность способа заключается в следующем. В полость матрицы 3 загружают предварительно гранулированный или порошкообразный материал 2. При замыкании пресс-формы под действием усилия пресса пуансон 1 создает давление на прессуемый материал. Под действием этого давления и теплоты от нагретой пресс-формы материал размягчается и заполняет формообразующую полость пресс-формы. После определенной выдержки пресс-форма раскрывается и с помощью выталкивателя 5 из нее извлекается готовая деталь 4.

Рис. 8.1. Схема прямого прессования: а - загрузка материала в пресс-форму; б - прессование детали; в - извлечение детали

Литье под давлением (рис. 8.2) является высокопроизводительным и эффективным технологическим способом массового производства деталей из термопластов. Перерабатываемый материал из загрузочного бункера 8 подается дозатором 9 в рабочий цилиндр б с электронагревателем 4. При движении поршня 7 определенная доза материала поступает в зону обогрева, а уже расплавленный материал через сопло 3 и литниковый канал - в полость пресс-формы 1, в которой формируется изготавливаемая деталь 2. В рабочем (нагревательном) цилиндре на пути потока расплава установлен рассекатель 5, который заставляет расплав протекать тонким слоем у стенок цилиндра, что ускоряет прогрев и обеспечивает более равномерную температуру расплава.

Рис. 8.2. Схема литья под давлением

Непрерывное выдавливание (рис. 8.3) широко применяется для получения труб различных профилей, лент и пленок для нанесения защитных оболочек и т.д. Перерабатываемый термопластичный материал в виде порошка иди гранулиз бункера 1 попадает в рабочий цилиндр 3, где захватывается вращающимся червяком 2. Червяк, имеющий нарезку с изменяющимся шагом и глубиной гребешков (резьбы), продвигает материал, перемешивает и уплотняет его. За счет передачи теплоты от нагревательного элемента 4 и выделения теплоты при трении частиц друг о друга и о стенки цилиндра перерабатываемый материал переходит в вязкотекучее состояние и непрерывно выдавливается через калибровочное отверстие головки 6. Расплавленный материал проходит через радиальные канавки оправки 5, которую применяют при получении труб.

Рисунок 8.3 - Схема непрерывного выдавливания

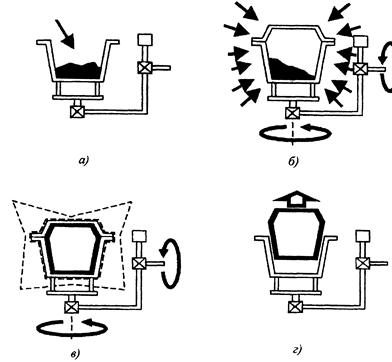

Рисунок 8.4 – Схем ротационного формования: а – загрузка; б – нагрев; в – формование; г – извлечение.

8.1 Технологический процесс изготовления резиновых технических изделий

Процесс получения изделия из резины состоит из отдельных последовательных операций: приготовление резиновой смесей, формования и вулканизации.

Подготовка заключается в смешивании входящих в смесь компонентов

· натуральный или синтетический каучук;

· наполнитель - сажа, мел, тальк;

· мягчители - парафин, канифоль;

· противостарители - вазелин, ароматичные амины;

· красители - охра, ультрамарин.

Перед смешиванием каучук переводят в пластическое состояние многократно пропуская его через специальные вальцы при температуре 40-50 оС.

Процессыформирования изделий из резины аналогичны процессам формирования изделийиз пластмассы.

Для превращения каучука в резину его подвергают вулканизации. В качестве вулканизирующего вещества обычно используют серу. Вулканизация бывает горячая (при температуре 140 -155 оС) и холодная (при комнатных температурах но с введением хлористой серы) Количество серы определяет эластичность изделия. Мягкие резины содержат 1 - 3 % S от массы каучука; твердые (эбонит) - до 30 % серы.