Специальные операции штамповки

Гибка

Разделительные операции

Холодная листовая штамповка

В качестве заготовки при листовой штамповке используют полученные прокаткой лист, полосу или ленту, свернутую в рулон. Толщина заготовки для холодной штамповке обычно не более 10 мм.

Листовой штамповкой изготавливают плоские и пространственные детали массой от долей грамма (секундная стрелка наручных часов) до десятков килограммов (облицовка автомобилей, самолетов, эллипстические крышки и днища цилиндрических химических аппаратов и т.д.)

Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки.

Наиболее распространенными металлами и сплавами при листовой штамповке являются низкоуглеродистая сталь, пластичные лигированые стали, медь, латунь, содержащая свыше 60% Сu, алюминий и его сплавы, магниевые сплавы, титан и пр. Также возможно использование неметаллических материалов: кожа, целлулоид, органическое стекло, фетр, текстолит, гитенакс и др.

В технологии листовой штамповки различают разделительные и формоизменяющие операции.

Разделительными операциями листовой штамповки являются отрезка, вырубка и пробивка.

Отрезка - отделение части заготовки по незамкнутому контуру на специальных машинах - ножницах и в штампах. Основными типами ножниц (рис. 4.15) являются ножницы с поступательным (гильотинные) и с вращательным (дисковые) движением режущих кромок.

Рис. 4.15. Схема действия ножниц: а - гильотинных, б - дисковых

У гильотинных ножниц ножи наклонены друг к другу под углом 1 - 5 °, что способствует снижению усилий отрезки. Длина отрезаемой полосы b не должна превышать длины ножей. Зазор между режущими кромками Zдолжен составляло (0,05...0,03) S где S - толщина листа.

Вырубка и пробивка. Характер деформирования заготовки для этих операций (рис. 4.16) одинаков, отличаются они только назначение. Вырубкой формируют наружный контур, а пробивкой - внутренний контур (выполнение отверстий). При определенной глубине внедрения режущих кромок в заготовку у режущих кромок зарождаются трещины, быстро внедряющиеся в толщину заготовки.

Рис. 4.16. Последовательность деформирования при вырубке (а) и характер среза при нормальном (б) и при малом (в) зазорах

Эти трещины наклонены к оси инструмента под углом 4 - 6 ° . Зазор z. назначается в зависимости от толщины и механических свойств заготовки и приближенно составляет (0,05 ..0,1) S.При более малом зазоре трещины не встречаются и на поверхности среза появляются пояски вторичного среза, ухудшающие ее качество и способствующие разрушению заготовки при ее последующей обработке и при работе детали, а при большем зазоре происходит образование заусенцев в зоне среза материала .

Усилие вырубки и пробивки при параллельных плоских рабочих торцах пуансона и матрицы

P = L S σв

где L - периметр изделия или отверстия:

σв - предел прочности материала заготовки.

Гибка - операция, изменяющая кривизну заготовки практически без изменения ее линейных размеров. В процессе гибки пластическая деформация сосредотачивается на узком участке (рис. 4.17), контактирующем с пуансоном. Наружные слои растягиваются, а внутренние - сжимаются. У середины заготовки находятся слои, деформация которых равна нулю.

1 – нейтральный слой; 2 – пуансон; 3 – матрица

Рис. 4.17. Схема гибки

Гибка листового материала является одним из основных технологических процессов, применяемых при изготовлении изделий сложных профилей. Помимо выполнения основной функции - придания изделию определенной конфигурации, обусловленной ее технологическим назначением, процесс гибки, как правило, увеличивает его несущую способность за счет выполнения различного рода ребер, окантовок и т.п., а так же за счет упрочнения металла вследствие наклепа.

Основной оснасткой для гибки является штамп, состоящий из матрицы и пуансона. В более ответственных случаях используется система гидравлического прижатия базовых деталей в более сложная оснастка. Для серийного производства, как правило, применяются специальные фигурные пуансоны.

Основными силовыми параметрами процесса является необходимый изгибающий момент в месте гибки и усилие на штоке пресса. Значения этих параметров связаны с формой деформируемого изделия и непосредственно влияют на выбор оборудования.

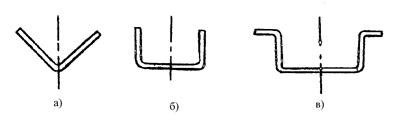

Гибка может быть одноугловой, двуугловой или многоугловой (рис. 4.18.). (Разновидностью многоугловой гибки является штамповка.)

Рис. 4.18. Виды гибки: а - одноугловая; б - двуугловая; в - многоугловая.

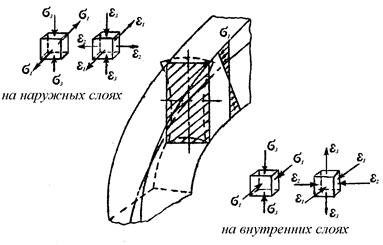

Процесс гибки обусловлен появлением остаточных деформаций и напряжений в деформируемом изделии. Деформации металла происходят не во всем объеме заготовок, а вблизи углов гибки. На внутренней поверхности (со стороны пуансона) волокна металла сжимаются в продольном направлении (тангенциальном) и растягиваются в поперечном (аксиальном). На наружной поверхности, наоборот, волокна растягиваются в тангенциальном направлении и сжимаются в аксиальном. Между растянутыми и сжатыми слоями металла имеется граница - нейтральный, не деформирующийся слой материала.

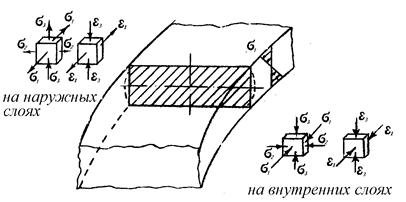

Рассмотрим картину распределения напряжений и деформаций (рис.4.19, 4.20) в узких и широких полосах (B > 3×S). Введем обозначения напряжений и деформаций :

s1,er1 - тангенциальные напряжения и деформации;

s2,er2 - аксиальные напряжения и деформации;

s3,er3 - радиальные напряжения и деформации.

Рис. 4.19. Распределение напряжений и деформаций при гибке узкой полосы.

Рис. 4.20. Распределение напряжений и деформаций при гибке широкой полосы.

При гибке относительно узких полос имеет место плоско-напряженное и объемно-деформированное состояние, при котором аксиальные напряжения s2 = 0, т.к. деформация в этом направлении очень легко реализуются. Поэтому профиль материала в аксиальном напрявлении сильно изменяется (рис. 4.19).

При гибке широкой полосы возникает объемно-напряженное и плоско-деформационное состояние, поскольку в широкой полосе в большей части волокон не происходит поперечной деформации. При гибке широколистовых материалов (B>>S) при больших радиусах гибки можно упрощенно принять схему линейно напряженного состояния (рис. 4.20).

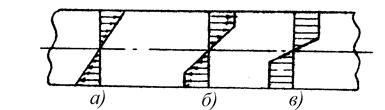

В процессе гибки элементы заготовки деформируются не одинаково (рис. 4.21, а). Наиболее нагружены крайние сечения, именно в них напряжения раньше всего достигают предела текучести (рис. 4.21, б). При дальнейшем изгибе материала в процесс деформации вовлекаются все более глубокие слои волокон (рис. 4.21, в).

Рис. 4.21. Распределение напряжений по сечению листового материала при изгибе

Упругие деформации являются обратимыми, и после снятия изгибающих нагрузок с заготовки стремятся, возвратить ей исходное состояние, а пластические деформации являются остаточными и препятствуют возвращению заготовки в исходное состояние.

Явление действия упругой составляющей в слоях изогнутого материала, направленное на его возвращение в исходное состояние называется пружинением, и его необходимо учитывать при проектировании реальных размеров матриц.

Многообразие форм деталей и факторов, влияющих на величину пружинения, исключает создание расчетных уравнений для всех случаев гибки, поэтому пружинение чаще всего определяют опытным путем.

Желательно располагать линию изгиба так, чтобы растяжение, имеющее место при гибке, происходило в направлении волокон макроструктуры и чтобы заусенцы, образующиеся при вырубке, были минимальными и по возможности располагались в зоне сжатия а не растяжения. При снятии внешних сил, вызывающих изгиб заготовки, растянутые слои стремятся сжаться, а растянутые - удлиниться, что ведет к возникновению пружинения при гибке.

Вытяжка без утонения стенки(рис. 4.22) - эта операция превращает плоскую заготовку в полое пространственное изделие при уменьшении периметра вытягиваемой заготовки. При определенных размерах плоская часть (фланец) заготовки может потерять устойчивость под действием сжимающих напряжений, что приведет к образованию складок.

1 – заготовка; 2 – изделие; 3 – прижим; 4 – пуансон; 5 - матрица

Рис. 4.22. Схема вытяжки

Складки могут появиться, если D – d > (18 … 20) S

Вытяжка с утонением стенки - эта операция увеличивает длину полой заготовки в основном за счет уменьшения толщины стенок исходной заготовки.

Отбортовка(4.23) – это получение бортов (горловин) путем выдавливания центральной части заготовки с предварительно пробитым отверстием в матрице.

1 – матрица; 2 – заготовка; 3 – пуансон.

Рис. 4.23. Получение бортов (горловин).

Обжим – это уменьшение диаметра краевой части полой заготовки при заталивании ее в сужающуюся часть матрицы (рис. 4.24).

Рис. 4.24. Обжим

Формовка -операция, при которой изменяется форма заготовки в результате растяжения отдельных ее участков (рис. 4.25). Толщина заготовки в этих участках уменьшается. Формовкой получают местные выступы на заготовке, ребра жесткости и т.д. Деформирование осуществляется металлическими пуансонами и матрицами, а в отдельных случаях одним из инструментов является резиновая подушка.

1 – резиновая подушка; 2 - резина

Рис. 4.25. Схема формовки ребер жесткости (а) и сосуда переменного сечения (б)