Природа усталостного разрушения

По мере увеличения числа циклов при любых напряжениях выше предела усталости в образце последовательно идут следующие основные процессы: 1) пластическая деформация; 2) зарождение трещин; 3) постепенное развитие некоторых из них и преимущественное распространение одной, главной трещины; 4) быстрое окончательное разрушение.

Пластическая деформация при циклическом нагружении. Движение дислокаций и образование линий скольжения в условиях повторно-переменных нагрузок наблюдается даже при напряжениях меньше предела выносливости, который в свою очередь, как правило, ниже макроскопического предела упругости материала. Скольжение происходит в тех же кристаллографических плоскостях и направлениях, что и при статической деформации. Начинается пластическая деформация в благоприятно ориентированных зернах вблизи концентраторов напряжений.

Развитие пластической деформации приводит к деформационному упрочнению, которое особенно существенно при малоцикловой усталости, когда величина действующих напряжений велика. Наглядной характеристикой деформационного упрочнения может служить ширина петли гистерезиса в координатах напряжение – деформация.

В стандартных высокоцикловых усталостных испытаниях такие кривые не записывают, но если их построить по результатам динамических измерений напряжений и деформаций, то полученная диаграмма за каждый цикл нагружения будет иметь вид асимметричной петли (рис. 2.94).

Рисунок 2.94 - Петли гистерезиса при циклическом нагружении монокристалла алюминия (Томпсон и др.) Цифры у кривых – номер цикла

Асимметрия связана с проявлением эффекта Баушингера. Если образец в первом полуцикле подвергают сжатию, то при заданных характеристиках цикла первая петля (см.рис. 2.94) придет из точки A в точку B, когда образец будет заметно пластически деформирован. В результате разгрузки кривая попадет в точку C по прямой, соответствующей снятию упругой деформации. Когда в следующем полуцикле образец подвергается растяжению, пластическая деформация начинается при более низком напряжении. Это и есть эффект Баушингера. Чем больше баушингеровская деформация, тем шире петля гистерезиса. Если материал будет упрочняться в процессе усталостного испытания, то величина этой деформации и ширина петли должны уменьшаться из-за возрастающих трудностей перераспределения дислокаций при изменении знака напряжений. Действительно, эксперименты показывают быстрое уменьшение ширины W петли гистерезиса по мере увеличения числа циклов нагружения N ряда материалов (см. рис. 2.94). Такие материалы называют циклически упрочняющимися. Для монокристаллов алюминия, например,

W = AN-q,

где q – коэффициент деформационного упрочнения; A – постоянная.

Но есть и такие материалы, у которых ширина петли гистерезиса по мере увеличения числа циклов, наоборот, растет. Такие материалы называют циклически разупрочняющимися.

Циклическое упрочнение или разупрочнение металлов и сплавов связано с особенностями их пластической деформации, зависящими от исходной структуры. Чистые металлы и однофазные сплавы, отличающиеся в отожженном состоянии высокой пластичностью и относительно низкой прочностью, относятся к циклически упрочняющимся материалам. После сильной холодной деформации эти же материалы ведут себя как циклически разупрочняющиеся. Циклическое разупрочнение наблюдается также у большинства высокопрочных сплавов, в частности, содержащих в структуре большое количество дисперсных выделений избыточных фаз.

Склонность материала к циклическому упрочнению или разупрочнению хорошо скоррелирована с отношением σв/σ0,2 . Если оно меньше 1,2, то материал является циклически разупрочняющимися, если σв/σ0,2 ≥ 1,4, то материал циклически упрочняется. При промежуточных значениях σв/σ0,2 материал ведет себя как циклически стабилизирующийся (возможно также слабое упрочнение или разупрочнение).

Знак упрочнения и усталостная повреждаемость металлических материалов в значительной мере обусловлены особенностями дислокационной структуры, формирующейся в условиях циклической деформации. По мере увеличения числа циклов нагружения растет плотность дислокаций, особенно быстро в поверхностных слоях.

Отличительный признак дислокационной структуры металлов после низкотемпературного циклического нагружения – многочисленные пороги и дислокационные петли, появляющиеся уже на начальных этапах испытания. Это результат частых пересечений дислокаций и повышенной концентрации точечных дефектов, возникающих при движении дислокаций с порогами под действием переменных напряжений. С увеличением числа циклов образуются скопления петель и дислокаций со ступеньками, дислокационных сплетений, а затем формируются плоские малоугловые границы.

По мере роста числа циклов нагружения тонкие линии скольжения на поверхности превращаются в грубые полосы с необычным для статической деформации рельефом. Анализ профиля этих полос показывает наличие в них выступов и впадин. Развитие полос скольжения в условиях действия больших напряжений качественно аналогично наблюдаемому при статической деформации. Они могут быть удалены полировкой поверхности, и долговечность образца повысится. Но многие полосы, образующиеся при испытании с малой амплитудой напряжений, более устойчивы и полировкой уже не удаляются. Впадины в таких устойчивых полосах сначала имеют глубину не более 10 мкм, а по истечении ~25% общего времени испытания – до 30 мкм.

Зарождение усталостных трещин. Первые видимые трещины чаще всего возникают у впадин устойчивых полос скольжения. Это доказано прямыми микроскопическими наблюдениями. Таким образом, зародышами усталостных трещин являются поверхностные впадины. Механизм образования впадин и выступов можно представить по-разному. Они могут возникнуть при последовательном действии источников, генерирующих дислокации в разных системах.

Предположим, что вблизи поверхности образца имеются два источника M1 и M2 (рис. 2.95, а). Под действием прямого полуцикла напряжений источник M1 генерирует дислокации, при выходе которых на поверхность образуется ступенька одного направления (А на рис. 2.95, б), а от источника M2 – другого (В на рис. 2.95, в). На обратном полуцикле источники генерируют дислокации противоположного знака, образующие ступеньки С (см.рис. 2.95, г) и D (см.рис. 2.95, д). При этом ступеньки А и В не уничтожаются из-за смещения плоскостей скольжения, по которым скользят дислокации от каждого источника, после смены знака напряжений. В результате за полный цикл на поверхности образуются выступ и впадина, растущие по мере увеличения числа циклов.

Рисунок 2. 95 - Механизм образования поверхностных выступов и впадин при циклическом нагружении (Коттрелл, Халл)

Предложен еще ряд механизмов образования выступов и впадин на поверхности образцов во время усталостных испытаний. По Линчу, например, это связано с наличием в материале тонких слоев, менее прчных, чем окружающие их области. Такие слои могут быть, например, в устойчивых полосах скольжения. Ни один из механизмов нельзя считать общим или твердо доказанным. Наиболее близкими к действительности считаются те, которые базируются на анализе движения винтовых дислокаций. Это объясняется тем, что полосы скольжения, в которых появляются зародышевые трещины у впадин, формируются в условиях интенсивно развитого поперечного скольжения винтовых дислокаций.

Зарождение усталостных трещин возможно и по другим механизмам, не связанным с образованием поверхностных выступов и впадин. Рассматривается, в частности, возможность возникновения трещин у границ ячеек, субзерен, зерен и двойников. В гетерофазных сплавах вероятно образование трещин внутри избыточных фаз или на межфазной поверхности частица – матрица.

Распространение усталостных трещин. Трещины зарождаются уже на начальных стадиях испытания, по истечении 5 – 10% общего времени испытания. Все остальное время приходится на их постепенное развитие. На начальных стадиях роста, когда зародышевая трещина имеет субмикроскопические размеры, она может разрастаться за счет притока вакансий, в большом количестве возникающих при циклических нагружениях. Во многих случаях впадины в полосах скольжения достигают такой глубины, при которой их дальнейшее развитие может идти в результате концентрации напряжений у дна впадины (вершины трещины).

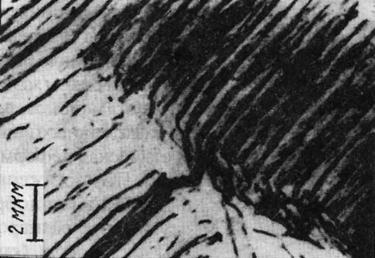

Вначале зародышевые трещины распространяются вдоль полос скольжения, а затем растут перпендикулярно направлению растягивающих напряжений (нормально поверхности образца). Усталостная трещина развивается скачками. На усталостном изломе в этот период под микроскопом хорошо видны бороздки, отражающие последовательное положение распространявшейся трещины (рис. 2.96). Каждая из этих усталостных бороздок, часто называемых микрополосами, может образоваться за один цикл нагружения. Но ширина микрополосы не всегда соответствует скачку трещины за цикл. Например, в малоуглеродистой стали с 0,01 – 0,04 % C эта ширина примерно в 8 раз больше среднего значения СРТУ за цикл.

Рисунок 2.96 - Усталостные бороздки в структуре излома (С. Коцаньда)

На начальных стадиях испытания в образце возникает множество трещин, но большинство из них почти не развивается. Это объясняется упрочнением материала в локальных объемах, примыкающих к трещинам, из-за концентрации здесь напряжений. Дальнейшее развитие получают только те трещины, которые достигают достаточно большой длины и имеют острую вершину (малый радиус надреза). Окончательное разрушение происходит в результате ослабления сечения какой-то одной, самой острой и глубокой трещиной. Расстояние между стенками этой трещины очень мало, в некоторых точках они могут даже соприкасаться и тереться одна о другую.

Итак, усталостная трещина – это глубокий и острых надрез. Площадь сечения образца в месте надреза со временем уменьшается настолько, что приложенные напряжения оказываются выше разрушающего. Как только такое условие будет достигнуто, произойдет очень быстрое окончательное разрушение – чаще хрупкое, иногда (у очень пластичных материалов) вязкое. В последнем случае время окончательного разрушения тоже ничтожно по сравнению со временем всего испытания.

При визуальном осмотре конечный вид усталостного излома всегда имеет две четко различимые зоны (рис. 2.97). Одна из них гладкая, притертая, с макроследами перемещения усталостной трещины (так называемое усталостное пятно). Вторая зона имеет структуру, типичную для хрупкого или вязкого разрушения при статических испытаниях.

Влияние состояния поверхности и концентраторов напряжений. Поскольку усталостные трещины образуются в поверхностных слоях образцов и деталей, состояние этих слоев играет важную роль. Для получения высокого предела усталости структура поверхностного слоя должна обладать максимально возможным сопротивлением деформации. Это достигается химико-термической обработкой, поверхностным наклепом и т.д. Все эти обработки способствуют не только упрочнению поверхности, но и созданию там дополнительных сжимающих напряжений, которые тормозят развитие усталостных трещин.

На сопротивление усталости сильно влияет внешняя среда, контактирующая с поверхностью. Установлено, что на воздухе усталостные трещины развиваются быстрее, чем в вакууме. Вероятно, кислород адсорбируется на стенках трещины и уменьшает их поверхностную энергию. Поэтому любые способы изоляции поверхности от воздушной атмосферы увеличивают предел выносливости.

Если материал во время циклического нагружения находится в жидкой коррозионной среде, то его сопротивление усталости может резко снизиться. Это явление коррозионной усталости наиболее важно для материалов, работающих в контакте с водой, особенно морской. При выборе материала для таких условий работы нужно в первую очередь обращать внимание на его коррозионную стойкость и лишь во вторую – на выносливость в обычных условиях.

Усталостные трещины часто возникают на поверхности у различных концентраторов напряжений. Поэтому большое внимание уделяют качеству поверхности образцов при испытаниях. Полировка поверхности, особенно электролитическая, приводит к существенному повышению предела усталости. Этот эффект наглядно проявляется также, если проводить подполировку в процессе испытания, удаляя возникающие из-за пластической деформации поверхностные неровности.

Наиболее важным концентратором напряжений являются надрезы, всегда имеющиеся на поверхности реальных изделий в виде рисок, царапин, мелких трещин.

Чувствительность материала к надрезу при усталостных испытаниях, как и в условиях статического нагружения, определяется в первую очередь его пластичностью. Чем выше пластичность, тем больше работа пластической деформации даже при наличии концентратора напряжений, меньше скорость распространения трещины и больше предел усталости. Однако нечувствительными к поверхностному надрезу могут оказаться и хрупкие материалы, содержащие большое число внутренних концентраторов напряжений (например, серый чугун).

Связь характеристик усталости с другими механическими свойствами. Сопротивление усталости определяется сочетанием прочностных и пластических свойств материала. Поэтому те эффекты легирования и структурных изменений, которые могут улучшить весь комплекс механических свойств сплавов при растяжении и других статических испытаниях, будут повышать и сопротивление усталости.

Предел усталости многих материалов скоррелирован с их пределом прочности на растяжение. Величина σ-1 образцов без надреза составляет 0,4 – 0,6σв для сталей, 0,3 – 0,5σв для латуней и бронз, 0,25 – 0,4σв для алюминиевых сплавов. Неплохая корреляция в ряде случаев наблюдается между пределом усталости и твердостью. Например,

для углеродистых сталей σ-1 = 0,156 HB,

для легированных сталей σ-1 = 0,168÷0,222 HB,

для алюминиевых сплавов σ-1 ≈0,19 HB.

Но если принимать меры не только для увеличения σв, твердости и других прочностных характеристик, то это может оказаться недостаточным для повышения сопротивления усталости. Упрочнение будет приводить к затруднению зарождения усталостных трещин. Если при этом существенно снизится пластичность, то распространение уже возникшей трещины будет облегчено. Именно поэтому повышение уровня прочностных свойств дисперсионноупрочняемых сплавов часто не сопровождается соответствующим повышением сопротивления усталости. Например, у высокопрочных алюминиевых сплавов чем выше статическая прочность, тем меньше коэффициент пропорциональности между σ-1 и σв.

Поэтому более правильно ориентироваться на корреляцию с каким-либо сочетанием прочностных и пластических свойств.

Сочетания повышенных прочностных и пластических свойств можно добиться, например, легированием твердого раствора, измельчением зерна и субструктуры, созданием композиционных материалов. В последних развитие усталостной трещины затруднено из-за необходимости ее перехода через межфазную границу. При этом требуется высокая прочность сцепления волокна с матрицей. В противном случае трещина сможет легко развиваться вдоль поверхности со слабым сцеплением.

Циклическая вязкость разрушения K (K

(K ) по абсолютной величине близка к статической. Ниже приведены ее значения для некоторых сталей и алюминиевых сплавов и значения порогового коэффициента интенсивности напряжения Ks (по данным В.Т. Сапунова и Е.М. Морозова):

) по абсолютной величине близка к статической. Ниже приведены ее значения для некоторых сталей и алюминиевых сплавов и значения порогового коэффициента интенсивности напряжения Ks (по данным В.Т. Сапунова и Е.М. Морозова):

Материал Ks K , МПа · м½

, МПа · м½

Сталь 65Г (нормализация)……………… 7,6 132

Сталь 65Г (закалка+отпуск

при 340°C)……………………………….. 7,4 49

Сталь 08кп……………………………….. 7,9 71

Алюминиевые сплавы

Д16АТ……………………………………. 3,8 35

В95Т1…………………………………….. 3,2 27

В95АТ3…………………………………… 2,1 40

1420Т……………………………………… 2,3 49.

Видно, что низкотемпературный упрочняющий отпуск стали 65Г резко снижает K , а перестаривание сплава В95 ( по режиму Т3) заметно повышает его вязкость разрушения (ср. со сплавом В95АТ1, состаренным на максимальную прочность). Эти эффекты полностью согласуются с рассмотренными применительно к статической вязкости разрушения (см. раздел 2.5).

, а перестаривание сплава В95 ( по режиму Т3) заметно повышает его вязкость разрушения (ср. со сплавом В95АТ1, состаренным на максимальную прочность). Эти эффекты полностью согласуются с рассмотренными применительно к статической вязкости разрушения (см. раздел 2.5).

В целом характеристики сопротивления усталости несколько менее чувствительны к структурным изменениям, чем многие другие механические свойства.

Размер зерна влияет на предел усталости часто качественно так же, как на прочностные свойства при статических испытаниях (см. раздел 2.5).

Во всех металлах и сплавах отрицательно сказываются на сопротивлении усталости грубые включения избыточных фаз, в частности неметаллические. Они являются наиболее важными и часто встречающимися внутренними концентраторами напряжений, у которых зарождаются усталостные трещины. Чем крупнее включения, тем сильнее их отрицательное действие на сопротивление усталости. У высокопрочной стали 4340 увеличение размеров неметаллических включений всего в два раза (от 25 до 50 мкм) приводит к снижению циклической долговечности на два порядка.

Подводя итоги анализа влияния различных факторов на сопротивление усталости, можно сказать, что для ее повышения необходимо:

- улучшать качество поверхностных слоев деталей (по шероховатости и свойствам, в частности создавать сжимающие напряжения);

- предотвращать появление трещин и зон локализованной деформации, в которых облегчено их зарождение;

- уменьшать количество крупных (более микрометра) включений избыточных фаз;

- увеличивать напряжение начала пластической деформации в условиях циклического нагружения;

- повышать однородность пластической деформации в объеме материала.

Две последние задачи решаются за счет оптимального легирования, создания стабильной однородной субструктуры, введения дозированного количества дисперсных частиц избыточных фаз.

Лекция разработана «___»________200__г.

_______________________Фигуровский Д.К.