Хрупкое разрушение

С практической точки зрения хрупкое разрушение гораздо важнее, чем вязкое. Это наиболее опасный вид разрушения, идущий катастрофически быстро и под влиянием сравнительно низких напряжений. Поэтому сведения о механизме хрупкого разрушения и условиях, которые ему способствуют или его затрудняют, особенно важны.

Как уже отмечалось, металлы и сплавы идеально хрупко (без пластической деформации) не разрушаются. Хрупкая трещина так же, как и вязкая, возникает по современным воззрениям в результате пластической деформации. Развитие ее происходит в основном на закритической стадии в отличие от вязкой трещины, развитие которой идет стабильно.

Хрупкая трещина при внутризеренном (транскристаллитном) разрушении (трещина скола) обычно распространяется вдоль кристаллографической плоскости с малыми индексами. Например, в металлах с ГП решеткой – по плоскости базиса, в ОЦК решетке – вдоль {001}, иногда, например в ванадии и тантале, вдоль {011}. В металлах с ГЦК решеткой образование трещин скола, как правило, не наблюдается.

В отличие от вязкого, хрупкое разрушение может быть не только внутри-, но и межзеренным. Последнее наблюдается особенно часто в сплавах, где по границам зерен располагаются прослойки второй фазы.

При межзеренном (интеркристаллитном) разрушении трещина в однофазных материалах распространяется по поверхности границ зерен, а при наличии на границах второй фазы – вдоль межфазной поверхности или вдоль скола внутри включений.

В зависимости от характера распространения трещины структура поверхности разрушения получается различной. Структура поверхности внутризеренного скола при узкой пластической зоне у вершины развивающейся хрупкой трещины резко отличается от вязкого излома. При простом осмотре хрупкий излом обычно блестящий или имеет цвет фаз, расположенных по границам зерен. Под микроскопом видно, что внутрикристаллитный скол не идеально гладок. На поверхности его обычно имеются ступеньки, придающие структуре вид ручьистых узоров (рис. 2.39а). В поликристаллических образцах вид этих узоров при переходе от зерна к зерну меняется. Каждая линия речного узора соответствует разнице в уровнях, т.е. ступеньке на поверхности излома.

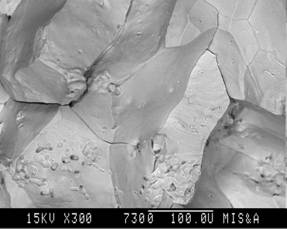

Рисунок 2.39 - Фрактограммы внутризеренного скола (а) и межзеренного разрушения (б, в). б–небольшое количество частиц избыточных фаз на межзереной поверхности; в–большое количество частиц избыточных фаз на границах зерен (Н. А. Белов, В. В. Чеверикин)

а б

а б

Рельеф хрупкого межзеренного разрушения в однофазном металле или сплаве соответствует форме межкристаллитной границы. Обычно он относительно гладкий, а неровности имеют микроскопические размеры и не образуют каких-либо характерных рельефных особенностей (см. рис. 2.39б). При наличии на границах зерен выделений избыточной фазы они легко выявляются в структуре излома (см. рис. 2.39б,в). По этой структуре можно более точно, чем при металлографическом анализе поверхности шлифа, оценить истинную форму, размеры и долю межзеренной поверхности, занимаемой частицами второй фазы. На шлифе частицы могут быть тонкими и прерывистыми, так как выявляются их произвольные сечения, а фрактографический анализ может показать, что поверхность их сильно развита и они занимают значительную часть площади излома. Естественно, такие частицы будут резко облегчать хрупкое межкристаллитное разрушение.

По микроструктуре излома можно установить, идет ли разрушение вдоль границы между матрицей и избыточной фазой (тогда выделения будут видны только на одной поверхности излома, а на второй мы увидим их «оттиски») или распространяется по телу хрупких включений.

Хрупкое разрушение для любого металлического материала наблюдается лишь при определенных условиях испытания, обработки или эксплуатации. Склонность к хрупкому разрушению особенно сильно зависит от температуры: чем она ниже, тем обычно больше вероятность хрупкого разрушения. Поэтому на температурной зависимости показателя пластичности технических материалов и сплавов выделяется интервал температур перехода (ΔТхр на рис. 2.40) от хрупкого разрушения (близкие к нулю показатели пластичности) к вязкому (значительные по величине показатели пластичности). Вместо интервала температур часто используют какую-то одну температуру хрупко-вязкого перехода Тхр, - верхнюю или нижнюю границы интервала ΔТхр, либо температуру, соответствующую середине этого интервала (рис. 2.40). Иногда Тхр оценивают как температуру, соответствующую определенной доле хрупких по структуре участков излома образца. Величина Тхр широко используется как характеристика склонности того или иного материала к хрупкому разрушению: чем выше Тхр, тем больше эта склонность.

Рисунок 2.40 - Зависимость показателя пластичности от температуры

Особенно важным является хрупкое разрушение при температурах вблизи комнатной и выше. Металлы и сплавы, у которых Тхр лежит при таких температурах, называют хладноломкими. Хладноломкость – проблема особенно острая для многих металлов с ОЦК решеткой.

Для объяснения возможности перехода из хрупкого состояния в пластичное часто привлекают классическую схему А.Ф.Иоффе (рис. 2.41). На этой схеме сопоставляются температурные зависимости хрупкой прочности – сопротивления разрушению отрывом Sот (3) и напряжения, необходимого для начала пластической деформации – предела текучести Sт (1,1′,2). Величина Sот слабо зависит от температуры, предел же текучести обычно более или менее резко падает при нагреве (рис. 2.41).

Температура перехода Тхр соответствует здесь точке пересечения кривых Sот и Sт . Ниже Тхр разрушающее напряжение достигается раньше, чем предел текучести Sт , и разрушение происходит хрупко, без предварительной пластической деформации. Выше Тхр при нагружении образца в процессе испытания вначале достигается Sт, идет пластическая деформация, а затем уже разрушение, которое в этих условиях в основном вязкое.

Рисунок 2. 41 - Схема А. Ф. Иоффе, объясняющая хрупко-вязкий переход

Схема Иоффе применима для макрообразца и не учитывает локальной концентрации напряжений у вершины распространяющейся трещины. Если же напряжения здесь значительно превзойдут предел текучести, то в процессе развития трещины будет проходить значительная пластическая деформация и работа этой деформации может оказаться настолько большой, что в соответствии с критерием Гриффитса трещина уже не сможет распространяться как хрупкая. Поэтому для того, чтобы ниже Тхр (рис. 2.41) действительно происходил переход из пластического состояния в хрупкое, необходима достаточно резкая температурная зависимость Sт (рис. 2.41, кривая 1). Тогда ниже Тхр даже у вершины трещины напряжения не превзойдут Sт . Если же предел текучести в принятых условиях испытания слабо зависит от температуры (рис. 2.41, кривая 2), то перехода их хрупкого состояния в пластичное наблюдаться не будет.

У материалов с резкой температурной зависимостью предела текучести обычно наблюдается и сильная чувствительность Sт к скорости деформации: увеличение скорости вызывает рост предела текучести (рис. 2.41, кривые 1 и 1′). Это также способствует хрупкому разрушению (повышает Тхр). Скорость пластической деформации вблизи вершины распространяющейся трещины близка к скорости ее развития. При хрупком разрушении эта скорость велика, что определяет высокий предел текучести у вершины трещины. В результате перед быстро движущейся трещиной пластическая деформация затруднена, работа ее мала, и трещине легче распространяться как хрупкой.

Большинство современных теорий хрупкого разрушения так или иначе базируется на схеме Иоффе. При этом учитывается факт зарождения трещин в результате образования дислокационных скоплений и слияния групп дислокаций.

Охрупчивание не всегда является результатом снижения температуры. В некоторых случаях оно наблюдается при повышении температуры. Причинами перехода из пластического состояния в хрупкое при нагреве могут быть старение, упорядочение, оплавление легкоплавких составляющих по границам зерен (красноломкость) и т.д. Например, в результате деформационного старения закаленная сталь охрупчивается при нагреве до 423-573К (явление синеломкости). На температурных зависимостях показателей пластичности иногда наблюдается по нескольку «провалов» пластичности, каждый из которых имеет свою природу.

Лекция разработана «___»________200__г.

_______________________Фигуровский Д.К.