Геометрия долот PDС

Изготовление резцов АТП

Рис. 1. Эксцентричное долото PDC

Собственно алмазно-твердосплавные резцы, имеющие торговую марку StratapaxR, изготавливают по следующей технологии. Алмазный порошок засыпается в форму из тугоплавкого материала, на порошок помещается твердосплавная подложка, форма герметизируется и помещается в нагревательную печь.

Заготовка нагревается до 1400° при давлении 80000 атм. При этом происходит перекристаллизация алмазов, а кобальт из твердого сплава диффундирует в алмазный порошок, обеспечивая соединение алмазов в единое целое, и алмазного слоя с подкладкой. После прессования резец доводится до необходимых размеров.

Наличие кобальта понижает термостойкость резца, так как коэффициент объемного расширения кобальта выше, чему алмазов, и при температуре 700°С алмазный слой начинает разрушаться. Дополнительная химическая обработка резцов повышает их термостойкость до 1150° С. Толщина алмазного слоя колеблется в пределах от 0,6 до 4 мм.

Для более прочного соединения «твердый сплав - алмазный слой» торец подложки делается ячеистым, или с концентрическими кольцевыми проточками. Размеры резцов колеблются в широких пределах, а их форма может быть различна, что обеспечивает рациональную их работу в конкретных условиях (твердость и абразивность пород).

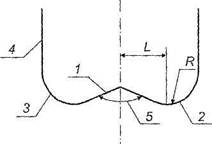

Существенное влияние на область применения долот оказывает профиль торца долота. Для профиля выделяются следующие элементы (рис.2.):конус 1, торцевая поверхность (нос) 2, плечо или наружный конус 3, калибрующая поверхность 4, радиус «носа» R, расстояние от оси долота до торца инструмента L.

По углу открытия 5 долота различаются с глубоким (-90°) и мелким (-150°) конусом. В первом случае обеспечивается высокая стабильность долота, на поверхности конуса можно установить большое количество резцов, но ухудшается возможность очистки забоя от шлама и управление искривлением ствола. Долота с мелким конусом лишены этих недостатков, но вероятно появление вибрации инструмента (снижение стабильности) в процессе бурения.