Методы изготовления зубчатых колес

Заготовки зубчатых колес получают литьем или ковкой. Зубья колес изготавливают методами копирования, обкаткии методом накатки.

Копированиезаключается в прорезании впадин между зубьями при помощи дисковой или кольцевой фрезы, имеющих то же очертание режущей части, что и впадина между зубьями (рисунок 7.10). После прорезания одной впадины колесо поворачивается на угол, соответствующий шагу колеса и процесс повторяется.

Рисунок 7.10 – Нарезание зубьев методом копирования

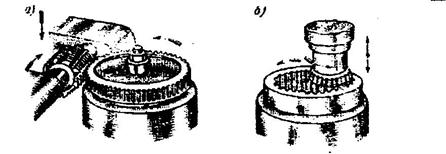

Обкатка может производиться и червячной фрезой(рисунок 7.11, а), инструментальной рейкойили режущим инструментом долбяком(рисунок 7.11, б).

Кроме вращения долбяк совершает возвратно-поступательное движение вдоль своей оси и режущими кромками зубьев вырезают впадины на заготовке.

Рисунок 7.11 – Нарезание зубьев методом обкатки

Накатывание зубьев широко применяется для пластичных материалов и материалов разогретых до 1200° С. Это наиболее экономичный и высоко-производительный метод.

Зубья точных зубчатых колес после нарезания подвергают отделке шевингованием, шлифованием, притиркой или обкаткой.

Шевингованиеприменяют для тонкой обработки незакаленных колес. Выполняют инструментом – шевером, имеющим вид зубчатого колеса с узкими канавками на поверхности зубьев. Вращаясь в зацеплении с обрабатываемым колесом, шевер снимает волосообразные стружки с зубьев колеса.

Шлифование применяют для обработки закаленных зубьев колес. Выполняют шлифовальными кругами.

Притиркуиспользуют для отделки закаленных зубьев колес. Выполняют ее притиром – чугунным, точно изготовленным колесом с использованием притирочных абразивных паст.

Обкаткаприменяется для сглаживания шероховатостей на рабочих поверх-ностях незакаленных зубьев. В течение 1...3 мин зубчатое колесо обкатывается под нагрузкой с эталонным колесом большой твердости.

Материалы зубчатых колес выбирают в зависимости от назначения передачи и условий ее работы. При этом применяют стали, чугуны и пластмассы.

Основными материалами для зубчатых колес служат термически обрабаты-ваемые стали, которые в зависимости от твердости по Бринеллю делятся на две группы:

1. Колеса твердостью ≤ НВ З50 применяются в слабо и средненагруженных передачах. Используются стали: 35, 40, 45, 50, 50т, 40х, 45х, и др.

Для равномерного изнашивания зубьев твердость шестерни должна быть на (25...50) НВ больше твердости колеса,

2. Колеса твердостью >НВ 350. Высокая твердость достигается объемной и поверхностной закалкой, цементацией, азотированием, цианированием. Эти колеса не прирабатываются и разность твердостей зубьев шестерни и колеса не требуется.

Колеса с твердостью > НВЗ 50 нарезают до термообработки. Отделку зубьев производят после термообработки.

Стальное литье применяют при изготовлении крупных зубчатых колес (d ≥ 500мм). Употребляют сталь 35л...55л.

Чугуны применяют для изготовления зубчатых колес в тихоходных переда-чах. Применяет чугун С4ГЗ...С435. Зубья колес хорошо прирабатываются, но имеют пониженную прочность на изгиб (ломается).

Пластмассы применяют в быстроходных, слабонагруженных передачах для изготовления шестерен, работающих в паре с металлическими колесами. Они бесшумны. Материал – текстолит, лигнофоль, капролон, полиформальдегид.

Зубчатые передачи рассчитывают на изгиб и контактную прочность.