Виды загрязнений. Обезжиривание.

Окуляр

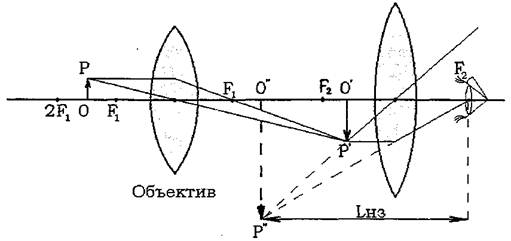

Рассматриваемый предмет ОР помещается перед фокусом объектива F1 в непосредственной близости от него. Объектив дает увеличенное, действительное, перевернутое изображение предмета О'Р', которое рассматривается через окуляр как через лупу. Изображение О'Р' располагается между окуляром и его фокусом F2 на небольшом расстоянии от него. В этом случае получается прямое, увеличенное, мнимое изображение 0"Р", которое рассматривается глазом. Положение окуляра подбирается так, чтобы расстояние от изображения до глаза равнялось расстоянию наилучшего зрения Lнзт.е. наименьшему расстоянию, на котором предмет можно рассматривать без утомления. Для нормального глаза Lнз = 25 см.

Для получения больших увеличений нужно уменьшать фокусные расстояния объектива и окуляра. Более сложные микроскопы состоят из нескольких линз.

На базовом предприятии НПО "Интеграл" оператор кристального производства обязан контролировать качество проведенного им технологического процесса. Этот контроль проводится на отечественных микроскопах МБС-9; МБС-10 (предназначен для визуального наблюдения, увеличение 100 ); ММУ-3(предназначен для визуального наблюдения и для измерения линейных размеров; увеличение от 80 до 476 ); МИИ - 4 (предназначен для контроля размеров элементов микросхем и определения высоты их рельефа; увеличение 500), а также на зарубежных микроскопах ERGOLUX(предназначен для визуального наблюдения и для измерения линейных размеров, увеличение до 2000, производство - Германия); JENATECH(предназначен для визуального наблюдения и для измерения линейных размеров, увеличение до 1600, производство - Германия); Wild(предназначен для визуального наблюдения и для измерения линейных размеров, увеличение до 1600, производство - Швейцария ) и некоторых других.

Все типы микроскопов можно систематизировать и выделить унифицированные узлы и детали, имеющиеся в каждом из них:

1. Предметно - располагающая система- часть конструкции микроскопа, предназначенная для расположения и фиксации объекта наблюдения;

2. осветительная система– часть конструкции микроскопа, обеспечивающая освещение объекта наблюдения;

3. центральная оптическая система- часть конструкции микроскопа, содержащая большую часть оптических узлов и обеспечивающая увеличение объекта наблюдения;

4. крепежно-монтажная система- это крепежные и стопорные винты, которые соединяют и стопорят узлы и детали микроскопа;

5. настраивающая и фокусирующая система;

6. наблюдательная система - часть конструкции микроскопа, обеспечивающая наблюдение объекта.

Тема: Общая характеристика полупроводникового производства.

Отечественная и зарубежная промышленность выпускают самые разнообразные ИМС. Вместе с тем в технологии изготовления любой микросхемы можно выделить основные этапы, общие для всех микросхем:

1. изготовление пластин (подложек) из монокристаллических слитков полупроводникового материала;

2. изготовление кристаллов ИМС;

3. сборка микросхем;

4. испытания и измерения;

5. заключительные операции.

Монокристаллические слитки полупроводникового материала (кремния, германия, арсенида галлия и др.) имеют форму цилиндров диаметром от 60 до 150 мм и более. Из слитков резкой получают пластины, толщина которых составляет доли миллиметров.

Процесс изготовления кристаллов ИМС на полупроводниковой пластине состоит из множества технологических операций, основными из которых являются:

1. химическая обработка

2. эпитаксия

3. окисление

4. фотолитография

5. диффузия

6. ионное легирование

7. металлизация и ряд других.

Технологические операции выполняются в определенной последовательности, неоднократно повторяются и составляют маршрут изготовления ИМС.Чем сложнее ИМС, тем больше технологических операций нужно выполнить и тем длиннее маршрут ее изготовления.

После изготовления кристаллов ИМС на пластине каждую пластину разрезают на отдельные кристаллы, а затем каждый кристалл заключают в корпус.

Процесс изготовления ИМС сопровождается контрольными операциями и завершается испытаниями. После испытания и измерения параметров удовлетворяющие всем требованиям ИМС проходят заключительные операции (окраска, лакировка, маркировка, упаковка) и поступают на склад готовой продукции для передачи заказчику - изготовителю электронной аппаратуры.

Цель курса «Обшей технологии»:

1. более подробно познакомиться с этапами изготовления ИМС и детально изучить основные технологические операции кристального производства;

2. изучить основные технологии и маршруты изготовления ИМС.

Тема: Механическая обработка.

Требования, предъявляемые к полупроводниковым пластинам.

Технология современных микросхем предъявляет жесткие требования к геометрическим параметрам и качеству поверхности пластин.

Геометрические параметры пластин:

1. Диаметр пластин определяется размерами полупроводникового слитка. Стандартные диаметры- 60, 76, 100, 150 мм. На пластинах большего диаметра можно изготовить большее количество кристаллов ИМС.

2. Толщина пластин определяется стойкостью к механическим нагрузкам и способностью сохранять форму при проведении термических операций. Чем больше диаметр пластины, тем большей должна быть ее толщина. Стандартные толщины- 350, 380, 460, 700 мкм.

3. Профиль кромки пластин должен быть скругленным, а не прямоугольным с целью предотвращения появления сколов и трещин при перекладывании пластин в кассеты и при межоперационной транспортировке.

4. Базовый срез необходим для ориентированной установки (базирования) пластин в оборудование на участке фотолитографии. Одна из сторон кристалла ИМС всегда параллельна базовому срезу.

5.

|  |  | |||

|

|

|

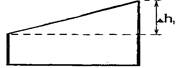

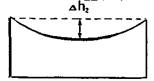

Непараллельность, неплоскостность, прогиб должны быть в заданных допустимых пределах ( Δh1 < 10 мкм; Δh2 < 5 мкм; Δh3 < 15 мкм ).

Качество поверхности пластинхарактеризуется глубиной механически нарушенного слоя, шероховатостью и качеством очистки от загрязнений.

Механически нарушенный слой состоит из трех частей:

1. наружный рельефный слой - имеет хаотически

1. наружный рельефный слой - имеет хаотически

расположенные выступы, трещины, выколки;

2.трещиноватый слой- имеет идущие вглубь

микротрещины;

3. деформированный слой - имеет продолжения

микротрещин и расположенные вокруг них зоны

механических напряжений.

4. ненарушенная структура пластины

Рабочая сторона пластиндолжна быть без нарушенного слоя, высокой степени структурного совершенства, на ней не должно быть механических и химически связанных с поверхностью загрязнений.

Резка слитков на пластины.

Резка слитка обеспечивает необходимую толщину полупроводниковой пластины, плоскостность и параллельность ее сторон, минимальный прогиб.

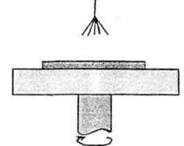

Основным промышленным методом резки полупроводниковых слитков на пластины является резка диском с внутренней алмазосодержащей режущей кромкой.

Этот метод в сравнении с другими методами резки обеспечивает лучшее качество пластин и большую производительность процесса.

1  - основа диска

- основа диска

2 - режущая кромка

3 - держатель слитка

4 полупроводниковый слиток

5 полупроводниковая пластина

Во время резки алмазные зерна, закрепленные в режущей кромке, разрушают обрабатываемую поверхность, срезают микровыступы. Частота вращения диска 4000 -5000 об/мин, скорость резания пластины - 40 мм/мин, разброс по толщине пластин ± 20 мкм, отходы материала - небольшие. Основной недостаток- сложность установки алмазного диска и его центровки.

Пластины после резки очищают от клеющих, смазочных материалов, частиц пыли и других загрязнений.

После контроля пластины передают на шлифование.

Шлифовка и полировка.

Шлифовка и полировка обеспечивают минимальную шероховатость поверхности пластин, удаляют нарушенный в процессе резки поверхностный слой.

Под шлифовкой понимают процесс обработки поверхности пластин на шлифовальниках (твердых дисках из чугуна, стали, латуни или стекла) с помощью абразивной суспензии - обработка свободным абразивом.

В промышленном производстве наиболее часто применяют двустороннюю шлифовку свободным абразивом. По сравнению с другими методами шлифовка этим методом более производительна, обеспечивает высокую точность обработки поверхностей, не требует наклейки пластин.

1  - верхний шлифовальник

- верхний шлифовальник

2 - нижний шлифовальник

3 - полупроводниковая пластина

4 - прослойка абразивной суспензии

5 - отверстия для поступления суспензии

Для двусторонней шлифовки применяют водные и глицериновые суспензии микропорошков SiC ( карбид кремния ) или В4С ( электрокорунд ). Шлифовку проводят в несколько этапов, постепенно уменьшая зернистость порошка от 28 мкм до 3 мкм.

Разрушение обрабатываемой поверхности происходит за счет перекатывания зерен абразива между поверхностями пластин и шлифовальника. После шлифовки пластины очищают от загрязнений, контролируют и передают на полировку.

Полируют пластины на мягких полировальниках. Для этого тканые и нетканые материалы (сатин, батист, сукно, велюр, замшу и др.) натягивают на обычный шлифовальный круг и закрепляют. Полировку выполняют в несколько этапов, постепенно уменьшая размер зерна и твердость абразива, а на последнем этапе полностью исключают абразив.

Полировка может быть односторонней и двусторонней.

Механическая предварительная полировкавыполняется алмазными суспензиями и пастами с размером зерен микропорошка от 3 мкм до 1 мкм.

Окончательная (тонкая) полировкавыполняется мягкими полировальными составами на основе оксидов алюминия, кремния, хрома и других с размером зерна менее 1 мкм.

Полировка по своей сущности не отличается от шлифовки, отличие состоит лишь в применяемых абразивных материалах, их зернистости, материале полировальника и режимах обработки. Механическую полировку иногда называют тонкой шлифовкой.

После полировки пластины очищают от загрязнений и контролируют.

Тема: Химическая обработка.

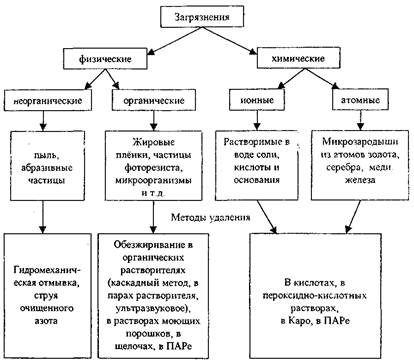

На технологической операции "Химическая обработка" с поверхности полупроводниковых пластин удаляются имеющиеся там загрязнения.

Технологически чистой считается поверхность, на которой концентрация загрязнений не препятствует воспроизводимому получению заданных параметров ИМС и их стабильности.

|

Для правильного выбора метода очистки полупроводниковых пластин от загрязнений необходимо знать, какие загрязнения имеются на поверхности пластин, как их можно удалить, какое влияние они могут оказать на свойства ИМС и на качество последующих операций, а также методы контроля чистоты поверхности.

1. Каскадный метод.

Пластины во фторопластовых кассетах погружают в двух- четырех каскадную ванну. По мере очистки кассеты с пластинами переносят из одной ванны в другую навстречу движению растворителя, что обеспечивает непрерывный отвод загрязнений от пластин.

Пластины во фторопластовых кассетах погружают в двух- четырех каскадную ванну. По мере очистки кассеты с пластинами переносят из одной ванны в другую навстречу движению растворителя, что обеспечивает непрерывный отвод загрязнений от пластин.

2. В парах растворителя.

Загрязнения с пластин удаляются вместе с каплями конденсата.

Загрязнения с пластин удаляются вместе с каплями конденсата.

Исключается повторное загрязнение.

3. Ультразвуковое обезжиривание.

Выполняют в специальных ваннах, дно и стенки которых совершают механические колебания с ультразвуковой - частотой. Эти колебания вызывают перемешивание растворителя и кавитацию, и загрязнения быстро удаляются из самых труднодоступных участков.

4. В растворах моющих порошков.

Жиры на поверхности пластин переводятся в мыла, представляющие собой растворимые в воде соли, которые удаляются последующей отмывкой в воде.

5. В щелочах.

Жиры разлагаются с образованием растворимых в воде соединений, которые удаляются последующей отмывкой в воде.

6. В паре.

Пероксидно-аммиачный раствор состоит из пероксида водорода, гидрооксида аммония и воды ( Н2О2 : NH4OH : H2O =1:1:4) Удаляет все жировые загрязнения, неорганические загрязнения, ионы различных металлов путем их оксидирования атомарным кислородом. Щелочь ускоряет процесс разложения перекиси, омыляет жиры и связывает в хорошо растворимые комплексы некоторые металлы.

7. В кислотах.

Удаляются атомы и ионы металлов, жировые загрязнения, а также оксиды, нитриды, сульфиды и др. соединения. Удаление ионов металлов сопровождается их вытеснением ионами водорода. Для удаления атомов металлов применяют кислоты, растворяющие эти металлы.

8. В пероксидно-кислотных растворах( Н2О2 : НNO3 : Н2O =1:1:1)

При нагревании кислота легко разлагается, эффективно связывая в комплексы ионы щелочных металлов.

8. Хорошие результаты обеспечивает очистка пластин кремния в растворе «Каро» ( H2SO4 : Н2О2 = 3 : 1 ) при температуре 130°.

Травление. Очистка в H2O

Травление- это процесс окисления поверхности пластин и перевод образовавшегося окисла в растворимую соль.

Травление проводится после обезжиривания, т.к. только в этом случае травитель хорошо смачивает всю поверхность пластин, и верхний слой (например, нарушенный) удаляется равномерно.

Процесс травления можно разбить на пять стадий:

1. диффузия травителя к обрабатываемой поверхности;

2. адсорбция травителя поверхностью;

3. химическое взаимодействие травителя с обрабатываемым материалом;

4. десорбция продуктов химических реакций;

5. диффузия продуктов химических реакций от поверхности.

Скорость травления ограничивается либо диффузией травителя к поверхности или продуктов реакции от поверхности, либо скоростями поверхностных химических реакций.

Травители, в которых самыми медленными этапами являются диффузионные, называются полирующими. Такие травители нечувствительны к неоднородностям поверхности, они сглаживают шероховатости, выравнивая микрорельеф.

Травители, в которых самыми медленными являются поверхностные химические реакции, называются селективными. Селективные травители с большой разницей скоростей травления в различных направлениях принято называть анизотропными.

В зависимости от целей травления применяют те или иные травители. Так, для подготовки пластин кремния к изготовлению микросхем применяют полирующие травители. В процессе изготовления ИМС с помощью анизотропныхтравителей в кремнии вытравливают углубления. Для выявления поверхностных дефектов применяют селективные травители.

В качестве травителей используют кислоты и щелочи.

Очистка в Н2О.

После выполнения операций обезжиривания и травления пластины промывают деионизованной водой.

Отмывку в воде выполняют:

1. в протоке воды в многокаскадных ваннах;

2. в ультразвуковых ваннах;

3. струей;

4. гидромеханическим способом.

Отмывка струей

Отмывка струей

Вода подается черезфорсунки под давлением на вращающиеся пластины, расположенные на диске центрифуги. Частота вращения центрифуги- 200 - 600 об./ мин. Идет непрерывная смена воды. Процесс интенсифицируется за счет гидромеханического воздействия струи на поверхность и за счет возникающих из-за вращения центробежных сил.