Методы изготовления толстых пленок с помощью электролитического и химического осаждения

Пассивные элементы толстопленочных ГИС (МСБ)

Конструктивно-технологические особенности толстопленочных ГИС (МСБ)

Контроль электрических параметров МСБ (ГИС)

Контроль внешнего вида

Контроль толщины и скорости нанесения тонких пленок

По физическим принципам существует 3 основных метода:

1. Методы, основанные на измерении параметров осаждаемых плёнок (непосредственное измерение толщины пленки):

1.1. микровзвешивание;

1.2. многолучевая итерферометрия;

1.3. методы, основанные на наблюдении цвета пленок;

1.4. методы, основанные на измерении сопротивления пленок;

(Подробнее: Ефимов).

2. Методы, основанные на измерении параметров потока испаряемого материала (измерение непосредственной скорости нанесения пленки).

Принцип действия приборов для измерения скорости осаждения пленок основан на частичной ионизации паров напыляемых материалов и измерении получившегося тока, пропорционального плотности рабочего молекулярного потока, проходящего через рабочий объем датчика.

3. Методы, основанные на измерении реакции подложки на воздействие испаряемых частиц.

Цель – отбраковка МСБ (ГИС), имеющих явновыраженные дефекты пленок:

§ Смещение слоев относительно друг друга;

§ Искажения рисунка ИС;

§ Вздутие и отслаивание участков плёнки;

§ Царапины на плёнках.

Оборудование: микроскопы типа МБС-1,2. Контроль адгезии тонких пленок производится путем отрыва ее от поверхности.

Контроль электрических параметров осуществляют при межоперационном и финишном контроле тонкоплёночных ИС. Выполняется контроль сопротивлений проводников и изоляций, ёмкостей и тангенса угла диэлектрических потерь.

Так как на подложки содержится до нескольких сотен элементов, то важное значение приобретает автоматизация контроля. В виду малости размеров пленочных элементов используются специальные приспособления, обеспечивающие надежное подключение этого элемента и получения небольшого переходного сопротивления между зондом и контактной площадкой при малой площади контактирования.

Толстопленочные МСБ представляют собой гибридные схе6мы, пассивная часть которых (проводники, контактные площадки, резисторы, конденсаторы) создаются на основе пленок толщиной порядка нескольких десятков микрометров. Применяемые материалы элементов и подложек ориентированы на использование высокопроизводительных и дешевых ТП. Для формирования конфигураций пленочных элементов вместо фотолитографии используется трафаретный способ печати пастами специального состава.

3.1. Методы нанесения толстых плёнок с использованием трафаретной печати

Сущность толстопленочной технологии заключается в нанесении через сетчатый трафарет полупроводниковых паст с высушиванием и вжиганием в подложку. Нанесение слоев допускается с двух сторон подложки.

Пасты, в зависимости от назначения, делятся на проводящие, резистивные и диэлектрические. Для контактных площадок применяются дополнительные покрытия припойными пастами, неподлежащими вжиганию. Пасты состоят из наполнителя, определяющего свойства данной пасты, связующего и растворителя, обеспечивающего нужную консистенцию.

Для проводящих паст наполнителем является мелкодисперсионный порошок золота, серебра, платины, палладия и их соединений.

Резистивные пасты отличаются от проводящих меньшим процентным содержанием металлов и большим содержанием стекла и окислов.

Диэлектрические пасты не содержат металлических фракций, а наполнителем является керамика (BaTiO3), стекло и окислы металлов.

В качестве связующего материала применяется порошок легкоплавкого стекла (соотношение содержания металлического порошка и связующего для проводящих паст – 1:9).

Последовательность технологических операций получения толстых пленок:

1. Нанесение слоя пасты на керамическую подложку через накладной трафарет;

2. Вжигание пасты;

3. Охлаждение.

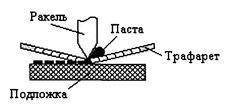

Трафаретная печать: продавливание пасты через открытые участки трафарета, составляющие рисунки топологического слоя, на подложку. Перенос возможен контактным и бесконтактным методом.

Трафаретная печать: продавливание пасты через открытые участки трафарета, составляющие рисунки топологического слоя, на подложку. Перенос возможен контактным и бесконтактным методом.

При контактном способе трафарет (бериллиевая бронза толщиной 0,05 мм) плотно прилегает к подложке.

При бесконтактном методе трафарет располагается на подложке с зазором 0,4¸1 мм. Конструкционной основой трафарета является проволочная сетка, с диаметром проволоки 30¸40 мкм.

Нанесение пасты выполняется с помощью установки, состоящей из держателя подложки, ракеля и привода для перемещения ракеля. На качество нанесения пасты влияют:

§ размер сетки трафарета (140 мкм – размер окна, 40 мкм – диаметр проволоки);

§ форма и материал ракеля;

§ расстояние трафарет-подложка (0,2¸1,5 мкм);

§ давление и скорость ракеля (50¸250 мм/сек);

Оптимальный зазор между сеткой и подложкой зависит от размеров сетки и должно обеспечивать хорошее подпружинивание сетки, от которого зависит четкость контура элемента. С уменьшением размеров ячеек трафарета жесткость сетки увеличивается и оптимальный зазор уменьшается.

Усилие на сетку со стороны ракеля составляет 10¸20 Н. Ракель изготавливается из упругого износостойкого и стойкого к органическим растворителям материала (полиуретан, фторкаучук). Угол при вершине ракеля составляет 90° или 60°, наклон рабочей поверхности ракеля - 45°±5°. Скорость рабочего хода ракеля определяется вязкостью пасты и требуемой толщиной наносимого слоя и лежит в диапазоне 50¸250 мм/сек.

Если состав и вязкость пасты, а также применяемая сетка соответствует ТУ, то настройка процесса нанесения пасты сводится к отыскиванию оптимальных режимов (зазор, скорость, давление ракеля).

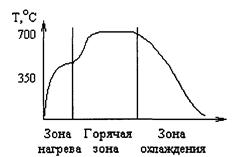

Процесс вжигания происходит в туннельных конвейерных печах и состоит из трёх этапов: на первом этапе происходит вжигание органических компонентов и сушка; на втором этапе - спекание; на третьем - охлаждение. Разница в температурах, необходимых для вжигания и спекания проводников, диэлектриков и резисторов, обуславливает определённую последовательность изготовления платы: каждая последующая операция должна протекать при более низкой температуре по сравнению с предыдущей. Толщина проводящих и резистивных слоев после отжига обычно находится в пределах 15-20 микрометров, диэлектрических слоев - до 40 микрон.

Так как резисторы и конденсаторы после вжигания имеют большой разброс параметров (до 30%), то далее проводится операция подгонки. Подгонка толстопленочных конденсаторов состоит в удалении части верхней обкладки, то есть их емкость уменьшается. Поэтому, чтобы исключить неисправимый брак, требуется корректировка процесса нанесения элементов (корректировка состава паст или толщины слоев) таким образом, чтобы резисторы имели заведомо заниженные значения сопротивления, а конденсаторы – завышенные значения емкостей. В процессе подгонки конденсаторов режим обработки должен быть тщательно подобран в виду возможности короткого замыкания обкладок.

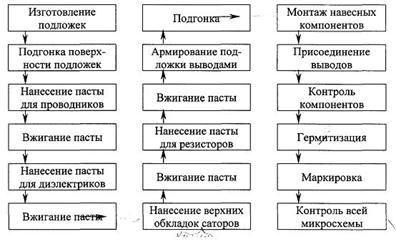

Технологический процесс изготовления толстопленочных ГИС показан на рисунке:

1. Используется керамика 22ХС (96% Al2O3). Подготовка поверхности подложки состоит в шлифовки подложки до определенных размеров (максимальная высота <2 мкм), промывка в мыльной проточной дисцилированной воде. Обжиг в конвейерной печи при температуре равной 600°С.

2. Выполняется с помощью автоматов полуавтоматов, подложки загружаются в бункер, устанавливаются трафареты с соответствующим рисунком, совмещают их с подложкой и наносят с помощью ракеля.

3. Вжигание производится в течении 1,5 часов при температуре, зависящей от состава паст: проводниковые при 800°С±1°С, диэлектриковые при 700°С±1°С, резистивные при 640°±1°С. Вжигание происходит в камерных печах с программным управлением.

4. Подгонка выполняется на лазерных установках.

Резисторыдолжны иметь прямоугольную форму и коэффициент формы 0,3¸0,5. Минимальные линейные размеры таких резисторов - 0,8 мм. Исходными данными для расчёта резисторов являются номинальное сопротивление, мощность рассеивания, относительная погрешность до подгонки, заданная точность после подгонки.

Исходные данные для расчета конденсаторов являются номинальная ёмкость, рабочее напряжение, относительная погрешность ёмкости и заданная точность с подгонкой. Толстопленочные конденсаторы имеют ограниченный диапазон значений и низкую точность из-за технологических особенностей получения диэлектрических пленок с постоянной толщиной и составом.

Ширина толстоплёночных проводников выбирается в зависимости от силы тока, проходящей через проводник (1¸2 А – 0,6 мм; 2¸3 А – 0,8 мм; 3¸6 А – 1мм). Для повышения электропроводности проводников и облегчения условий пайки и сварки проводников и контактных площадок их подвергают горячему лужению.

При двухслойной топологии второй слой формируют на обратной стороне подложки, контактные переходы между слоями получают при установке и монтаже внешних выводов, соединяющие периферийные контактные площадки, расположенные по обе стороны подложки.

Электролитическое осаждение - это осаждение плёнок из водных растворов солей металлов (электролитов) под действием электрического тока. Подложка является катодом и изготавливается из материала, инертного к электролиту. В основе процесса лежит электролиз раствора, содержащего ионы необходимого материала. На аноде - атомы металла, оставляя электроны, уходят в раствор, в результате чего происходит растворение катода. Под действием электрического тока ионы металла, двигаясь к катоду, захватывают на нём электроны и, осаждаясь, превращаются в нейтральные атомы. Ионы осаждаются на катоде в виде островков, которые, сливаясь, образуют толстую плёнку.

Толщина плёнки контролируется по току и времени осаждения:

, где

, где

- электрохимический эквивалент;

- электрохимический эквивалент;

- сила тока;

- сила тока;

- время процесса;

- время процесса;

Если подложка является диэлектриком, то на неё предварительно наносят проводящий слой вакуумным напылением.

Химическое осаждение основано на восстановлении металлов из водных растворов их солей ионами гипофосфита без приложения электрического тока. Таким способом получают плёнки из никеля, золота и платины.