Топливная система.

Устройства автоматической защиты ДГУ. Параметры настройки.

Параметры обеспечивающие надёжную эксплуатацию и работоспособность ДГУ.

При работающем дизеле следите:

1. за давлением масла поступающим в дизель, которое должно быть при t80*C:

при 1000об/мин………не менее 5,5 кгс/см2

при 350об/мин……….не менее 1,3 кгс/см2

2. за температурой масла на выходе из дизеля, которая должна быть в пределах:

60-80*C максимально допустимая 87*C

3. за температурой охлаждающей жидкости на выходе из дизеля, которая должна быть в пределах:

75- 90*C максимально допустимая 95*C

4. за давлением топлива, которое должно быть в пределах 1,5 кгс/см2 на полной мощности и перепадом давления до и

после ФТОТ.

5. за величиной разряжения в картере дизеля, которое должно быть в пределах

10-40мм вод. ст. на полной мощности, не ниже нуля на минимальной частоте вращения К.В.

6. за разностью температур по отдельным цилиндрам (допускается не более 100 градусов) и разностью давлений сгорания (допускается не более 8 кгс/см2 ). Данный контроль производится при реостатных испытаниях.

7. за уровнем охлаждающей жидкости в расширительном бачке, уровнем масла в картере дизеля и регуляторе.

8. за отсутствием течи охлаждающей жидкости, масла и топлива, пропуска выпускных газов.

9. за отсутствием масла в баке ресивера (своевременно открывать кран для слива).

10. чтобы не было посторонних шумов, ненормальной вибрации и нагревов.

11. за соответствием частоты вращения К.В. дизеля позициям контроллера.

12. при сильном снегопаде, дожде, повышенной пыльности и при температуре окружающей среды минус 35*C,

всасывание воздуха турбокомпрессором производить из кузова тепловоза.

1. Автоматическое снижение частоты вращения ДГУ в зависимости от давления масла

2. Автоматическую остановку ДГУ:

а. при появлении давления в картере дизеля………………… 60-70 мм. вод.ст.

б. при достижении частоты вращения К.В. …………………. 1120-1160 об/мин.

в. при давлении масла на входе в дизель…………………….. 0,6-0,8 кгс/см2

3. Автоматическое снятие нагрузки:

а. при достижении температуры охлаждающей жидкости на выходе из дизеля:

при НТО………………..95*С

при ВТО………………..105*С

б. при достижении температуры масла на выходе из дизеля…выше 87*С

4. Автоматическую блокировку пуска дизель-генератора:

а. при опущенном валоповоротном механизме……………( пуск невозможен)

б. при не достижении давления масла предпусковой прокачки за 60 сек…..0,3 кгс/см2

5. Автоматическое отключение прокачки через 12сек. после включения пусковых контакторов.

6. Автоматическое ограничение продолжительности пуска……. не более 12сек.

7. Оповещающая световая сигнализация при снижении уровня охлаждающей жидкости

в расширительном баке ниже допустимого.

Топливная система предназначена для подачи очищенного и подогретого в зимнее время топлива к топливным насосам дизеля.

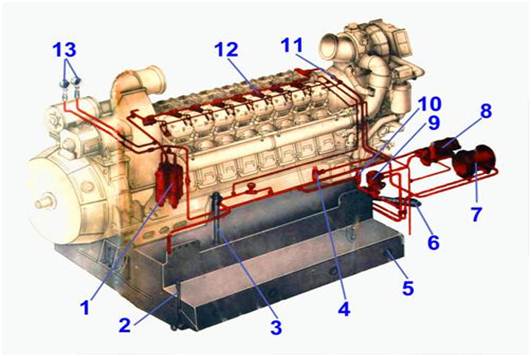

Рис.1.Основные узлы топливной системы:

1)фильтры тонкой очистки топлива; 2)топливомерное стекло; 3)горловина под мерную линейку; 4)предохранительный клапан; 5)топливный бак; 6)заправочная горловина; 7)топливоподогреватель; 8)топливоподкачивающий насос; 9)фильтр грубой очистки топлива; 10)невозвратный клапан; 11)перепускной клапан; 12)топливные насосы высо кого давления; 13)манометры.

РАБОТА СИСТЕМЫ:

Топливо заправляют через одну из двух заливных горловин в бак вместимостью 7,86 м3 (7860 л). Для предпусковой прокачки системы и подачи топлива к топливным насосам дизеля во время пуска дизель-генератора служит топливоподкачивающий агрегат 8. При работе дизель-генератора после его пуска топливоподкачивающий агрегат отключается и подача топлива к топливным насосам дизеля осуществляется топливоподкачивающим насосом , установленным на дизеле.

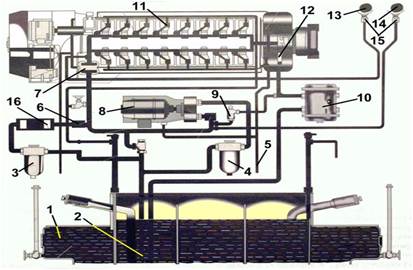

Рис.2.Работа системы:

1-топливный бак; 2-заборное устройство; 3,4-ФГО топлива; 5-сливная труба; 6-невозвратный клапан; 7-ФТО топлива; 8-топливоподкачивающий насос; 9-предохранительный клапан; 10-топливоподогреватель; 11-ТНВД; 12-перепускной клапан; 13,14-манометры; 15-демпферы.

Во время предпусковой прокачки системы и пуска дизель-генератора топливоподкачивающий агрегат с электрическим приводом засасывает топливо по трубе заборного устройства 2 из бака для топлива через фильтр грубой очистки 4 и по нагнетательной трубе через фильтр тонкой очистки 7 подает топливо в трубу подвода к топливным насосам дизеля. Избыток топлива через перепускной клапан 12, подогреватель топлива 10 сливается в заборное устройство бака для топлива. Из топливных насосов топливо по форсуночным трубкам поступает к форсункам, через которые происходит впрыск топлива в цилиндры дизеля. Топливо, просочившееся из полости высокого давления форсунок, также сливается в топливный бак через трубу топливомера. Для обеспечения давления топлива, необходимого для нормальной работы дизель-генератора, на нагнетательном трубопроводе после топливоподкачивающего агрегата установлен предохранительный клапан 9, отрегулированный на давление 0,3—0,35 МПа (3,0—3,5 кгс/см2), и в конце трубы подвода топлива к топливным насосам дизеля перепускной клапан 12, открывающийся при давлении 0,11—0,13 МПа (1,1—1,3 кгс/см2). Кроме того, предохранительный клапан защищает от недопустимых давлений фильтрующие элементы фильтра тонкой очистки и уплотнения насоса топливоподкачивающего агрегата. После длительной стоянки дизель-генератора при подготовке его к пуску при работающем топливоподкачивающем агрегате из нагнетательного трубопровода удаляют воздух открытием вентиля на трубе к ФТО топлива. Грязное топливо с полок дизеля и плиты топливоподкачивающего агрегата удаляется по сливному трубопроводу 5 наружу тепловоза. После пуска дизель-генератора топливоподкачивающий агрегат отключается и в работу вступает топливоподкачивающий насос 16, установленный на дизеле. Топливо в этом случае проходит через фильтр грубой очистки3 и нагнетается к фильтру тонкой очистки 7. Магистраль к топливоподкачивающему агрегату перекрывается невозвратным клапаном 6. В случае отказа топливоподкачивающего насоса дизеля топливоподкачивающий агрегат используется как аварийный. Манометр 14, установленный на щите приборов в машинном помещении, показывает давление топлива, измеренное в нагнетательном трубопроводе перед фильтром тонкой очистки. Оно должно быть 0,3—0,35 МПа (3,0—3,5 кгс/см2). Манометр 13 показывает давление топлива после фильтра тонкой очистки, которое должно быть не менее 0,15 МПа (1,5 кгс/см2). По этим манометрам контролируется работа системы подачи топлива в дизель, а также перепад давления по фильтру тонкой очистки. При достижении перепада 0,15 МПа (1,5 кгс/см2) возникает необходимость промывки фильтра поворотом крана переключения, установленным в корпусе фильтра. Промывка производится без остановки дизель-генератора и без разборки фильтра. Если работоспособность фильтра тонкой очистки после промывки на тепловозе не восстанавливается, необходимо заменить фильтрующие элементы. Для предохранения манометров от пульсаций давления топлива, вызываемых работой топливных насосов высокого давления дизеля, перед манометрами установлены демпферы 15.

Если возникает необходимость замера температуры топлива во время регулировочных испытаний дизель-генератора, а также при необходимости проверки эффективности работы подогревателя топлива, на нагнетательном трубопроводе предусмотрен карман 5 для ртутного термометра.