ДИЗЕЛЬ.

Буксы

Неисправности, с которыми колесные пары не допускаются к эксплуатации

| № п/п | КОНТРОЛИРУЕМЫЕ ПАРАМЕТРЫ | РАЗМЕР ПРИ ВЫХОДЕ С ТР-3 | РАЗМЕР ПРИ ВЫХОДЕ С ТО-3, ТР-1 |

| Трещины в любой части оси колесной пары, колесном центре, ободе, диске. | Не допускаются | Не допускаются | |

| Раковина, выщербина на поверхности катания | Не допускаются | Глубина – не более 3 мм Длина – не более 25 мм | |

| Выщербина или вмятина на вершине гребня | Не допускаются | Не более 4 мм | |

| Ослабление бандажа на колесном центре | Не допускаются | Не допускаются | |

| Ослабление бандажного кольца в сумме на длине более 30 % | Не допускаются | Не допускаются | |

| Остроконечный накат гребня | Не допускаются | Не допускаются | |

| Острые поперечные риски и задиры на шейках и предступичных частях осей | Не допускаются | Не допускаются | |

| Протертое место на средней части оси локомотива более 4 мм | Не допускаются | Не допускаются | |

| Местное или общее увеличение ширины бандажа | Не допускаются | Не более 6 мм | |

| Опасная форма гребня, проверяемая УТ-1 | Не менее 6,0 мм | Не более 6,0 мм | |

| Трещина в ободе, ступице, бандаже | Не допускаются | Не допускаются | |

| Разница прокатов у левой и правой сторон колесной пары | Не допускаются | Не более 2 мм | |

| Прокат по кругу катания | 0 - 1 мм | Не более 7 мм - при V до 120км/ч Не более 5 мм – при V= 121-140км/ч | |

| Толщина гребня | Не более 33 мм Не менее 25 мм | Не более 33 мм Не менее 25 мм | |

| Ползун на поверхности катания колеса | Не допускаются | Не более 1 мм | |

| Вертикальный подрез гребня, измеряемый специальным шаблоном | Не допускаются | Не допускаются | |

| Фаска на бандаже 6*45° | От 5*45° до 7*45° | От 5*45° до 10*45° | |

| Шероховатость поверхности катания колеса | Не более 80 мкм | Не более 80 мкм | |

| Разница диаметров бандажей по кругу катания у одной колесной пары | Не более 1 мм | Не более 1 мм | |

| Разница по толщине гребней колесной пары при толщине одного из гребней менее 27 мм | Не более 4 мм | ||

| Разница по толщине бандажей колесных пар под одной секцией не более | 10 мм Пассажирских –6мм | 10 мм Пассажирских –6 мм | |

| Расстояние между внутренними гранями колес у ненагруженной К.П. должно быть | при V до 120км/ч 1440(±3) при V= 121-140км/ч 1440(+3,-1) |

передают вертикальные и горизонтальные (тяги и торможения, поперечные от набегания на рельс) силы между рамой тележки и колесными парами. Кроме того, буксы ограничивают продольные и поперечные перемещения колесной пары относительно рамы тележки. Вертикальные статические нагрузки на буксы достигают 100—ПО кН (10—11 тс), а при движении тепловоза они возрастают в 1,3—1,5 раза. Одновременно на буксовые узлы действуют продольные тяговые и тормозные усилия около 20—25 кН (2—2,5 тс), удары колес на стыках, вызывающие ускорения букс (7—25g), и рамные усилия до 50—75 кН (5—7,5 тс) при частоте осевого нагружения 1,5—2,0 Гц. Совокупностью этих действующих сил определяется конструкция буксового узла, которая должна обеспечивать прежде всего безопасность движения, эксплуатационную долговечность подшипников не менее 1,8 млн. км пробега.

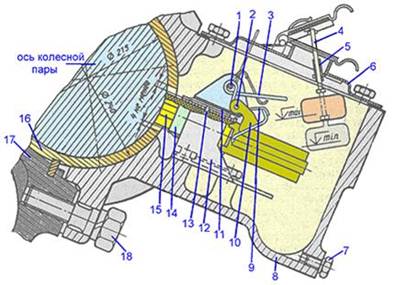

Конструкция буксового узла показана на рисунке.

Корпус 9 буксы с двумя кососимметрично расположенными поводками2соединен с рамой тележки. Соединение валиков поводков с корпусом буксы и рамой тележки производится посредством клиновых соединений и болтами 1. Литой корпус буксы имеет также и два боковых опорных кронштейна (крыла) для установки пружин рессорного подвешивания тележки и восприятия вертикальной нагрузки. В цилиндрическую расточку корпуса буксы до упора в заднюю крышку 6 установлены по скользящей посадке два роликовых подшипника и между ними дистанционное кольцо 10. С целью повышения срока службы подшипники устанавливают в одном буксовом узле с разностью радиальных зазоров не более 0,03 мм. Кроме того, потолок корпуса буксы выполнен в виде свода переменного сечения увеличенной толщины верхней части, что дает не только более равномерное распределение нагрузки между роликами, но и увеличение числа роликов, находящихся в рабочей зоне. На предподступичную часть оси до упора в галтель надето с натягом лабиринтное кольцо 3. Температура нагрева кольца 393—423 К (120—150° С). Лабиринтное кольцо образует с задней крышкой 6 четырехкамерное лабиринтное уплотнение буксы. Внутренние кольца подшипников имеют натяг 0,035—0,065 мм и насажены на шейку оси вместе с дистанционным кольцом 11нагретыми в индустриальном масле до температуры 373—393 К (100—120 °С). Для предотвращения сползания с шейки оси внутренних колец роликоподшипников служит стопорное кольцо 12.

Рис.16. Буксовый узел:

1, 21 - болты; 2 - поводок; 3 - лабиринтное кольцо; 4 - стопорный болт; 6- задняя крышка: 7, 22 - шелковый шнур; 8 -роликоподшипник; 9 - корпус буксы; 10, 11 —дистанционные кольца; 12,14- стопорные кольца; 13 кронштейн; 15 упорный шарикоподшипник; 16- амортизатор, 17 -передняя крышка; 18 -пружина; 19 - упор; 20 -контровочная проволока; 23 - коническая пробка;

В передней крышке 17 монтируется осевой упор качения одностороннего действия через упорный шарикоподшипник, одно кольцо которого установлено на торцовой проточке оси, а другое — на упоре 19 с натягами 0,003—0,016 мм. В целях предотвращения раскрытия упорного подшипника он постоянно через упор 19 пружиной 18 прижимается с усилием около 2 кН (200 кгс) к торцу оси колесной пары. Осевой упор удерживается стопорным кольцом14 в крышке 17 при ее снятии. Между упором и крышкой установлен амортизатор 16, представляющий собой две металлические пластины толщиной 2 мм с привулканизированным между ними резиновым элементом. В буксах средних колесных пар амортизатор не ставится, обеспечивая тем самым свободный осевой разбег ±14 мм (равный толщине амортизатора) этих колесных пар в буксах. На передней крышке приварен кронштейн 13 для присоединения гасителя колебаний.

Для того чтобы отличать буксы колесных пар от букс средних колесных пар, на крышках букс наносятся знаки «КР» для крайних и «СР» для средних. На задней крышке установлен стопорный болт 4, предотвращающий сползание буксы с шейки оси при снятой с тепловоза колесной паре.

Смазка для буксового узла единая пластичная. При сборке буксы закладывают смазку ЖРО в лабиринтное уплотнение задней крышки, подшипники и осевой упор передней крышки в количестве 2,5 кг. Дозаправка смазки в буксовый узел в процессе эксплуатации производится запрессовкой через отверстие с конической пробкой 23, расположенное в нижней части корпуса буксы.

Моторно-осевые подшипники имеют разъемные вкладыши 16, изготовленные из бронзы. Положение вкладышей в корпусе электродвигателя фиксируется шпонкой. Верхние вкладыши вкладывают в остов двигателя, нижние с вырезом 180х60 мм для подвода смазки прижимаются корпусами подшипников 8, которые имеют камеры для размещения смазывающего польстерного устройства, четырьмя болтами 18 каждый, момент затяжки болтов — 1250—1420 Н • м (125—142 кгс м). Вкладыши осевых подшипников левой и правой сторон электродвигателя взаимозаменяемы.

Рис.18. Моторно-осевой подшипник:

1, 2 – оси; 3 – фиксатор; 4 – поплавок; 5 – втулка; 6 – крышка; 7 – пробка; 8 – крышка моторно-осевого подшипника; 9 – пружина; 10 – рычаг; 11 – пластинчатая пружина; 12 – корпус; 13 – скоба; 14 – коробка; 15 – пакет польстерный; 16 – вкладыш; 17 – постель моторно-осевого подшипника; 18 – болт.

Во избежание повышенных краевых по вкладышам давлений от прогиба оси колесной пары расточку внутренней поверхности вкладышей выполняют по гиперболе. Разность диаметров гиперболической расточки на краях рабочей поверхности вкладышей и в средней части составляет 1 мм. Строительный диаметральный зазор в осевом подшипнике по вершине гиперболы составляет 0,5—0,86 мм. В процессе эксплуатации допускается увеличение зазора до 1,8мм и производить восстановительную расточку вкладышей следует в виде корсета.

Смазывание моторно-осевых подшипников осуществляется польстерным устройством, укрепленным на дне корпуса подшипника 8. Элементом, подающим смазку к узлу трения, является польстерный пакет (фитиль) 15. Он собран из трех пластин тонкошерстного каркасного войлока размерами 13х157х190 мм. Каждая пластина состоит из четырех спрессованных слоев тонкошерстного войлока, между которыми проложена шерстяная ткань, состоящая из 50 % шерсти и 50 % штапельно-вискозного полотна. В качестве заменителя, как показал опыт эксплуатации, польстерный пакет можно собирать из двух войлочных пластин 8х157х190 мм и 12 хлопчатобумажных фитилей шириной 80 и длиной 200 мм, уложенных между ними в два ряда. Польстерный пакет 15 закреплен в подвижной коробке 14 с выступанием рабочего торца пакета на 16±1 мм относительно кромки коробки. Коробка для обеспечения ее перемещения без перекосов и заеданий в направляющих корпуса подпружинена четырьмя пластинчатыми пружинами по две снизу и сверху. Каждая пластинчатая пружина одним концом прикреплена к коробке и имеет возможность свободно перемещаться в пазе корпуса коробки при ее деформации. Коробка с польстерным пакетом в направляющих корпуса постоянно поджимается усилием 40—60 Н (4—5 кгс) винтовыми пружинами 9 посредством рычага 10 через окно во вкладыше к шейке оси колесной пары. Рычаг 10 и пружины 9 закреплены осями на корпусе . Для удержания рычага в поднятом положении при проведении работ, связанных с выемкой польстерного пакета, на ось установлен пружинный фиксатор 3, свободный конец которого выполнен такой длины и конфигурации, что при не опущенном в рабочее положение рычаге 10 он не дает возможности установить крышку на корпус подшипника .

Масляная ванна корпуса подшипника в нижней части имеет отстойник для конденсата со сливной пробкой , а сверху она закрыта через паронитовую прокладку крышкой . Заполняется масляная ванна через отверстие в боковой стенке корпуса подшипника осевым маслом Л, 3 и С в зависимости от времени года и местности эксплуатации тепловоза. С целью устранения возможности переполнения маслом корпуса подшипника и перетекания его в кожух тягового редуктора кромка заправочного отверстия определяет наибольший уровень смазки, соответствующий 6 л. Наименьший допустимый уровень смазки контролируется риской на щупе маслоуказателя, закрывающем заправочное отверстие польстерной камеры осевого подшипника.

В целях дальнейшего повышения работоспособности осевых подшипников, особенно при эксплуатации в северных районах, тепловозы оборудуются электродвигателями ЭД-181Б с циркуляционной системой смазывания. В целом колесно-моторные блоки с

ЭД-118А и ЭД-118Б взаимозаменяемы на тележках тепловоза.