Калибры для контроля прямобочных и эвольвентных шлицевых деталей.

Поля допусков, назначенные на элементы деталей шлицевого соединения и указанные в условном обозначении, в массовом и крупносерийном производствах контролируют независимо друг от друга специальными гладкими калибрами. Для прямобочных шлицевых валов комплект калибров включает три скобы (см. рис. 10.9). У деталей каждый шлиц контролируют по всей длине, наружный диаметр — по длине в нескольких поперечных сечениях, внутренний — надвигая скобу с торца по впадинам в нескольких продольных сечениях. Аналогичный комплект для втулки состоит из калибра-пластины для ширины пазов, гладкой пробки для контроля внутреннего диаметра и листовой пробки для контроля наружного диаметра по впадинам втулки. Погрешности формы и расположения, а значит и собираемость детали, контролируют после раздельного контроля элементов соединения специальными комплексными проходными калибрами, втулку — шлицевой пробкой, вал — шлицевым кольцом. В единичном и мелкосерийном производствах контроль шлицевых деталей выполняется с помощью различных универсальных средств измерения.

Эвольвентные шлицевые соединения контролируют комплексными проходными и гладкими непроходными калибрами. Толщину зубьев на валу и ширину пазов во втулке контролируют гладкими непроходными калибрами. Наружный и внутренний диаметры эвольвентных шлицевых деталей, как и прямобочных, проверяют предельными скобами и пробками, выполненными с допусками для обычных гладких калибров.

1Основные понятия, относящиеся к расчету размерных цепей: виды цепей, звенья, виды звеньев, передаточные отношения.

Принято различать конструкторские, технологические и измерительные размерные цепи, подетальные размерные цепи, и сборочные размерные цепи. В зависимости от положения рассматривают плоские (линейные и угловые) и пространственные размерные цепи.

Р а з м е р н а я ц е п ь — совокупность размеров, непосредственно участвующих в решении поставленной задачи и образующих замкнутый контур. Составление и расчёт размерных цепей является одним из основных формализованных средств достижения качества создаваемых машин.

Бывают:

- конструкторская размерная цепь (прямая задача), когда исходя из назначения механизма определяются допуски составляющих звеньев (1, 2) по известным (заданным) предельным размерам замыкающего звена АΔ. Номиналы составляющих звеньев назначают на основе расчетов или из конструктивных соображений;

- технологическая размерная цепь — это размерная цепь, обеспечивающая выполнение назначенного конструктором расстояния АΔ. В технологической размерной цепи проверяется возможность обеспечения точности замыкающего звена при производстве отдельных составных частей или деталей изделия и решается эта цепь как обратная задача;

- измерительная размерная цепь (размерная цепь, возникающая при определении расстояния или относительного поворота между поверхностями, их осями или образующими поверхности изготавливаемого или изготовленного изделия при измерении параметров точности детали);

- линейная размерная цепь (размерная цепь, звеньями которой являются линейные размеры);

- угловая размерная цепь (размерная цепь, звеньями которой являются угловые размеры). Обозначаются звенья угловой размерной цепи строчными буквами греческого алфавита с индексом, соответствующим порядковому номеру звена.

- плоская размерная цепь (размерная цепь, звенья которой расположены в одной или нескольких параллельных плоскостях);

- пространственная размерная цепь (размерная цель, звенья которой расположены в непараллельных плоскостях);

- параллельно связанные размерные цепи (размерные цепи, имеющие одно или несколько общих звеньев);

- последовательно связанные размерные цепи (размерные цепи, из которых каждая последующая имеет одну общую базу с предыдущей);

- размерные цепи с комбинированной связью (размерные цепи, между которыми имеются параллельные и последовательные связи).

Размеры, образующие размерную цепь, называют звеньями. Звенья размерной цепи обозначаются прописными буквами русского алфавита с индексами, а сама цепь — той же буквой, но без индекса. Звеном может быть размер между точками, расстояние между осями, отклонение от соосности или параллельности и др.

Увеличивающим называют составляющее звено цепи, с увеличением которого замыкающее звено увеличивается. И наоборот: уменьшающее звено — это звено, с увеличением которого замыкающее звено уменьшается.

Компенсирующим звеном называют звено размерной цепи, изменением значения которого достигается требуемая точность замыкающего звена. Обозначается буквой в прямоугольнике.

Если звено принадлежит нескольким размерным цепям, то оно называется общим звеном. Его обозначение состоит из обозначений звеньев размерных цепей, в которые оно входит, со знаком равенства между ними.

Для цепей с параллельными звеньями все передаточные отношения равны +1 для увеличивающих звеньев и –1 для уменьшающих. В случае расположения звена под углом α к замыкающему, в качестве коэффициента берут косинус угла α и доля допуска, приходящаяся замыкающему звену от звена А1 будет равна:

ТАΔ = Т А1 cos α(1)

2Точность размеров, входящих в размерные цепи.

Замыкающее звено определяет точность размеров составляющих звеньев и является самым неточным, так как его погрешность суммируется из погрешностей остальных размеров. Поэтому размерные цепи надо ссоставлять из минимального числа звеньев. Тогда требования к точности размерных параметров определяются методами теории взаимозаменяемости, а при большом числе элементов — методами теории размерных цепей.

3Методы решения размерных цепей.

В теории размерных цепей решается четыре различные задачи двумя способами расчета.

Во-первых, это прямая (конструкторская) задача — когда заданы параметры замыкающего (исходного) звена (номинальное значение, допустимые отклонения) и определяют параметры составляющих звеньев.

Во-вторых, обратная задача —известны параметры составляющих звеньев и надо определить параметры замыкающего звена.

В-третьих, статическая задача, решаемая без учета факторов, влияющих на изменение звеньев размерной цепи во времени.

В-четвертых, динамическая задача, решаемая с учетом факторов, влияющих на изменение звеньев размерной цепи во времени.

Наиболее часто расчет размерной цепи выполняют методом максимум-минимум для обеспечения полной взаимозаменяемости.

Вероятностный способ расчета учитывает рассеяние размеров и вероятность различных сочетаний отклонений составляющих звеньев размерной цепи. Задачей расчета является назначение допусков на составляющие звенья.

4Расчет размерных цепей методом максимума-минимума

используетсяв массовом производстве. Номинальне значение замыкающего звена размерной цепи определяют:

m – 1

АΔ= ∑ ξiАi , (2)

i = 1

где m — общее число звеньев в размерной цепи, включая замыкающее;

i — номер составляющего звена;

ξi — передаточное отношение i-го звена размерной цепи.

Для цепи с параллельными звеньями, формулу:

n р

АΔ=∑Аi - ∑ Аi(3)

i = 1 i = 1

где n и р — число соответственно увеличивающих и уменьшающих звеньев в размерной цепи.

Формула для определения предельных отклонений замыкающего звена:

n→ р← n→ p←

ЕsΔ = ∑Еsi – ∑Еii; ЕiΔ = ∑Еii – ∑Еsi . (4)

i = 1 i = 1 i = 1 i = 1

Предельные размеры замыкающего звена:

АΔmax = АΔ + ЕsΔ ,(5)

АΔmin = АΔ+ ЕiΔ .(6)

Уравнение допусков:

m – 1

ТΔ = ∑ Тi . (7)

i = 1

5Расчет размерных цепей с использованием теории вероятностей.

При неполной взаимозаменяемости для небольшого количества деталей в партии можно в несколько раз расширить допуски составляющих звеньев и резко снизить производственные затраты или выпускать более точную продукцию на менее точных станках.

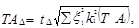

Вероятностным методом рассчитывают только допуски, потому, что номинальные и предельные размеры получают по формулам метода максимума-минимума. Допуская некоторый риск получения невзаимозаменяемой детали, допуск замыкающего (исходного) звена равен

(8)

(8)

где tΔ — коэффициент получения бракованной размерной цепи из годных звеньев;

k — коэффициент, характеризующий отличие распределения i-го звена от нормального закона распределения. Значение этого коэффициента выбирается из таблиц значений функции Лапласа и зависит от процента риска Р. Значения k и Р приводятся в справочниках.

Вероятностные расчеты можно проводить, основываясь только на теоретических предположениях о видах распределения размеров каждого звена размерной цепи. Но лучшие результаты даст использование результатов измерения изготовленной партии деталей, после чего можно корректировать как конструкцию детали, так и технологический процесс ее изготовления с большой степенью уверенности в результате.

6Методы обеспечения точности замыкающего звена.

В размерной цепи главным является замыкающее (исходное) звено и обеспечению его точности уделяется особое внимание. Методы достижения точности замыкающего звена:

- метод полной взаимозаменяемости — метод, при котором требуемая точность замыкающего звена размерной цепи достигается во всех случаях ее реализации путем включения составляющих звеньев без выбора, подбора или изменения их значений;

- метод неполной взаимозаменяемости — метод, при котором требуемая точность замыкающего звена размерной цепи достигается с некоторым риском путем включения в нее составляющих звеньев без выбора, подбора или изменения их значений;

- метод групповой взаимозаменяемости — метод, при котором требуемая точность замыкающего звена размерной цепи достигается путем включения в размерную цепь составляющих звеньев, принадлежащих к соответственным группам, на которые они предварительно рассортированы;

- метод пригонки и совместной обработки — метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением значения компенсирующего звена путем удаления с компенсатора определенного слоя материала;

- метод регулирования — метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением значения компенсирующего звена без удаления материала с компенсатора.

7Метод полной взаимозаменяемости.

При решении задач с размерными цепями назначаются предельные значения всех звеньев, чтобы была обеспечена полная взаимозаменяемость и даже если на сборку поступят все детали с максимальными или минимальными размерами, точность замыкающего звена будет соответствовать заданной. Массовое производство, начатое Генри Фордом задохнется, если не будет обеспечена полная взаимозаменяемость. Метод достижения полной взаимозаменяемости в крупносерийном и массовом производствах называется методом максимума-минимума.

8Методы неполной взаимозаменяемости.

Во многих случаях допускается, что часть изделий не будет иметь замыкающее звено в заданных пределах без дополнительных действий. Среди этих действий выделяют:

- селективную сборку;

- подгонку размера специально выделенной детали;

- регулировку.