Измерение шероховатости поверхности

1. Объекты угловых измерений весьма разнообразны по размерам и величинам и требуют высокой точности измерения.

Первая группаметодов и средств измерений называется «жесткая мера» – к ним относятся угольники, угловые плитки и многогранные призмы.

Вторая группа:гониометрические (гониометр - прибор для измерения углов между плоскими гранями твердых тел) методы и средства измерений, у которых измеряемый угол сравнивают со значением встроенной в прибор круговой или секторной шкалы.

Третья группа- тригонометрические методы и средства измерений и отличаются тем, что измеряемый угол сравнивают с углом прямоугольника.

Рассмотрим призматические угловые меры. Они изготавливаются нескольких типов: плитки с одним рабочим углом, четырьмя рабочими углами и шестигранные призмы с неравномерным угловым шагом.

Рисунок 1.

Угловые плитки выпускаются набором, чтобы можно было собрать блоки от 10 до 90°. Погрешность угловых мер 1-го класса точности ±10¢¢, 2-го класса ±30¢¢. Они также обладают свойством притираемости.

В гониометрическом методе измерения измеряемое изделие авс жестко связано с угловой мерой - шкалой d. В некотором положении 1 отсчет берут по неподвижному указателю d. Затем шкалу поворачивают до такого положения, когда bc совпадают с плоскостью, в которой до поворота была сторона ab и др. После этого производят отсчет по указателю.

Рисунок 2.

Для точности применяют угломерные нониусы (вспомогательная шкала, при помощи которой отсчитывают доли делений основной шкалы измерительного прибора; благодаря нониусу точность измерений повышается в 10-20 раз) и оптические угломеры.

2. Шероховатостью поверхности называется совокупность неровностей с относительно малыми шагами на базовой длине l (рис).

Рисунок 3.

Базовая длина l – длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности и для количественного определения ее параметров. Для количественной характеристики шероховатости поверхности выбирают минимальную длину участка, необходимую для надежного определения шероховатости, включающую в себя одну или несколько базовых длин. Для количественной описания шероховатости установлены следующие параметры:

1) среднее арифметическое отклонение профиля:

2) высота неровностей профиля по десяти точкам Rz:

где Himax, Himin– это отклонения максимального и минимального профиля в пяти точках;

Rz – наибольшая высота неровностей профиля = расстоянию между линией выступов профиля и минимальных впадин в пределах базовой длины.

В зависимости от способа обработки Ra=0,4...3,2 мкм, а при шлифовании Ra= 0,025 ... 0,4 мкм.

Измерение шероховатостей.Шероховатость поверхности оценивается визуально с помощью сравнения с образцами шероховатостей и измеряется контактными и бесконтактными (оптическими) методами и приборами.

Рисунок 4.

Образцы шероховатостей представляют собой бруски с заранее известным значением шероховатости. Они комплектуются в наборы. Применяются для относительно грубых поверхностей с шероховатостей (0,6 ...0,8 мкм). Существуют следующие виды образцовых шероховатостей.

1. Контактный метод основывается на последовательном ощупывании исследуемого профиля с помощью алмазной иглы (щупа). Перемещение иглы повторяет профиль шероховатости, который преобразуется в электрический сигнал – он усиливается и измеряется аналоговым прибором или цифровым. Для усиления сигнала используют индуктивные преобразователи. Приборы, которые измеряют контактными методами называются профилометрами, они позволяют измерить Ra = 0,02... 10 мкм с погрешностью не более 10... 15.

2. Оптические методы (бесконтактные) служат для получения информации о количественных характеристиках шероховатостей и используются известковые оптические явления. К ним относятся приборы светового и теневого сечения, интерферометры и муаровые микроскопы. Они позволяют определять значения Ru, Rmax, S и Sm.

Рассмотрим принцип действия оптического прибора. В интерферрометрах для получения информации о шероховатости используется явление интерференции света.

Рисунок 5.

Свет от источника L проходит через конденсатор К и диафрагму D и разделяется с помощью полупрозрачной пластины М на 2 когерентных пучка. Один из них через микрообъектив O1 падает на исследуемую поверхность S1и отразившись от нее снова попадает в O1 и фокусируется в пластине В. 2-ой пучок проходит через М и O2 падает на зеркало сравнения S2, также на плоскость В. В результате сложения двух когерентных пучков в плоскости В возникают интерференционные полосы, которые искривляются соответственно профилю S1.

Изгиб а можно измерять на глаз или с помощью окулярного микрометра. Он может быть сфотографирован. Сравнение а с в: на рисунке видно, что а»(2/3) в. Если свет белый, то длина волны l=0,6 мкм, то а=(2/3)0,3=0,2 мкм. Из пяти значения а определяется значение Rz.

Рисунок 6.

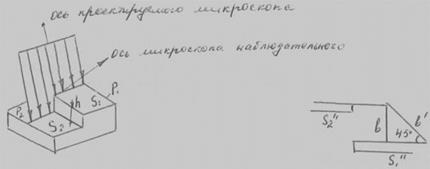

Рассмотрим принцип действия светового прибора. Он основан на получении изображения поверхности с помощью наклонных лучей. Измерения производятся от 0,8...80 мкм. Он имеет два микроскопа: проектируемый и наблюдательный. Свет проектируется на ступенчатой поверхности P1–P2. Площадь щели равна S1 и S2. Отразившись лучи попадают во 2-ой микроскоп. Смещение «в» – изображения S2¢¢ относительно S1¢¢ определяется высотой h и отсчитывается окулярными микрометрами. Из рис. Имеет

h=b/2Гмh 45°, где Гм – кратность светового прибора.

Рисунок 7.

Применяется также растровый (растр – решетка для структурного преобразования направленного светового пучка; в прозрачных растрах чередуются прозрачные и непрозрачные элементы; отражательные растры состоят из зеркально отражающих и поглощающих или рассеивающих элементов) метод в муаровых микроскопах. Растрами называют совокупность расположения прямоугольных непрозрачных штрихов, разделенных прозрачными промежутками. Шаг растра 1=а+b, где а – ширина непрозрачного штриха, а b – прозрачный промежуток.

Рисунок 8.

1 – исходный растр, 2,4 – оптические системы; 3 – исследуемая поверхность; 5 – растр сравнения.

Напомним, что энтропия погрешности связана с энтропийным значением погрешности экспоненциально:

.

.

Из двух последних выражений следует требование

Н(х)>ln2Dэ

или

.

.

Разделив обе части неравенства на интервал vu поля рассеивания измеряемой величины, получим аналогичное условие для приведенной относительной погрешности измерения

.

.

Используя выражение энтропии и доверительного интервала поля рассеивания в случае нормального закона распределения, имеем

.

.

Следует отметить, что такое требование соответствует многолетней метрологической практике [10; 20; 7] по выбору критерия малости погрешностей измерения.

Согласно этому критерию, если погрешность Dс, вызванная суммарным действием ряда случайных частных погрешностей Di, при том, что

, и погрешность

, и погрешность  (т.е. без частной погрешности Dk)могут считаться приближенно равными Dс»D¢с, то погрешность Dk считают малой, и ею можно пренебречь при рассмотрении результатов измерений.

(т.е. без частной погрешности Dk)могут считаться приближенно равными Dс»D¢с, то погрешность Dk считают малой, и ею можно пренебречь при рассмотрении результатов измерений.

Предполагается, что значения всех случайных погрешностей распределены по нормальному закону.

Для погрешностей Dс»D¢с, выражающихся не более чем двумя значащими цифрами, справедливо неравенство Dс–D¢с<(0,05÷0,1)Dс при условии Dk<(0,33÷0,4)Dс.

Поэтому для определения достаточной малости погрешностей измерения Dизм их надо сравнивать со значениями допуска изделия IT, т.е. рассматривать относительную величину  , где Аизм— коэффициент точности измерения.

, где Аизм— коэффициент точности измерения.

В ГОСТ 8.051—73 нормируется коэффициент точности  , при этом Амет»0,5Аизм.

, при этом Амет»0,5Аизм.

Для измерения действительных размеров должно выполняться условие

.

.

В серийном производстве результаты измерения изделий часто используют для их разбраковки, т. е. разделения на годные и брак. Так, если в партии деталей, которая должна быть проверена, размеры деталей находятся в пределах поля допуска, то естественно, что при измерении даже со значительными погрешностями не будет неправильно принятых деталей, поскольку брака в действительности нет, но будут неправильно забракованные детали из-за погрешности измерения. Если контролируют партию деталей, все размеры которых выходят за пределы поля допуска, т. е. все негодные, то в проверенной партии не будет неправильно забракованных деталей независимо от погрешности измерения, а будут только детали неправильно принятые. Во всех остальных промежуточных случаях будут неправильно принятые бракованные детали и неправильно забракованные годные. При этом количество таких неправильно забракованных деталей зависит не только от погрешности измерения, но и от законов распределения отклонений размеров контролируемых деталей и отношения допуска изделия IT к среднему квадратическому отклонению sтех, технологического распределения. Случай рассмотрен в главе 1.

Выбор средств измерения и контроля.По ГОСТ 14.306—73 выбор средств контроля основывается на обеспечении заданных показателей процесса технического контроля (ТК) и анализе затрат на реализацию процесса контроля. К обязательным показателям процесса контроля относят точность измерения, достоверность, трудоемкость, стоимость контроля. В качестве дополнительных показателей контроля используют объем, полноту, периодичность, продолжительность.

При выборе средств измерения точность средств измерений должна быть достаточно высокой по сравнению с заданной точностью выполнения измеряемого размера, а трудоемкость измерения и их стоимость должны быть возможно более низкими, обеспечивающими наиболее высокие производительность труда и экономичность.

Недостаточная точность измерений приводит к тому, что часть годной продукции бракуют, в то же время по той же причине другую часть фактически негодной продукции принимают как годную.

Излишняя точность измерений, как правило, бывает связана с повышением трудоемкости и стоимости контроля качества продукции и, следовательно, ведет к удорожанию производства и ограничению выпуска продукции.

Средства линейных измерений СЛИ и контроля СЛК подразделяют на контактные (К) и бесконтактные (Б), автоматические (А) и неавтоматические (Н).

В измерительный прибор для линейных измерений входят измерительная и установочная база, а также измерительный преобразователь с отсчетным устройством. Съемный измерительный преобразователь с встроенным отсчетным устройством обычно называют измерительной головкой. При этом средства автоматических измерений могут иметь адаптирующийся цифровой отсчет (АЦО), самопишущий (СПВ) или цифропечатающий выход (ЦПВ). Средства автоматического контроля делят на измерительные контрольные (ИКА), измерительные контрольно-сортировочные (ИКСА) автоматы (полуавтоматы) и средства активного (управляющего) размерного контроля (САРК) (рис.).

Неавтоматические средства измерения различаются типом отсчетного устройства (штриховое, цифровое, стрелочное и световое).

Рис. Классификационная схема средств линейных измерений

Тип отсчетного устройства зависит от конструкции измерительного средства. Стрелочный отсчет (СО) применяется в механических системах (индикаторы, пружинные измерительные головки) и в ряде измерительных преобразователей. Световой отсчетный индекс (СИ), позволяющий исключить погрешности параллакса, используют в оптико-механических приборах (оптиметры, оптикаторы, интерферометры контактные и т.п.). Оптические приборы выпускают с окулярным и экранным визированием и отсчетом. Последние меньше утомляют глаза оператора и способствуют повышению точности и производительности измерений. Отсчетные шкалы приборов и измерительных головок могут быть линейными, угловыми и круговыми. На каждой шкале имеются штрихи и числовые отметки. В ряде случаев используют измерительные и контрольные устройства с дистанционным отсчетом, когда входной (чувствительный) элемент измерительной системы и отсчетное устройство связаны мобильным соединяющим звеном и когда они находятся на значительном расстоянии друг от друга. При этом измерительный (контрольный) прибор (КЦ) обязательно имеет измерительный преобразователь (ИП). Контрольные средства используют и без преобразователя, например, жесткие калибры (ЖК) и автоматы с клиновой щелью для сортировки тел качения.

Средства измерения и контроля могут быть одномерными (измеряют и контролируют одну величину) и многомерными (измеряют и контролируют несколько размеров изделия). При этом контактные средства менее чувствительны к помехам на входе измерительной системы, чем бесконтактные.

Все средства измерений в соответствии с их назначением можно разделить на универсальные и специализированные. При этом конкретные универсальные средства имеют предпочтительные области применения: для наружных и внутренних измерений, для измерения отклонений формы поверхностей. Специализированные приборы имеют весьма узкое назначение.

Основные средства автоматического измерения и контроля заключаются в значительно большей производительности и объективности результата измерения; эти средства обычно являются более специализированными. Однако и в них предусматривается в ряде случаев возможность переналадки на различные размеры и даже на различные параметры измерения (контроль диаметров, длины, отклонений формы и расположения и т.п.).

Исходными при выборе средств измерения определенного назначения являются следующие положения: необходимая производительность (на этой основе выбирают автоматические или неавтоматические, универсальные или специализированные средства измерений); допускаемая погрешность измерения; предел измерения в зависимости от контролируемого допуска; механические характеристики измеряемой детали (габаритные размеры, масса, твердость материала, жесткость конструкции, кривизна и шероховатость поверхности, доступность контролируемой поверхности), возможные условия эксплуатации.

Автоматы, разделяющие детали на годные и на один или два вида брака, следует выбирать в ограниченных случаях: при недостаточной точности технологического процесса; при неустойчивом технологическом процессе, практически не поддающемся регулированию; при изготовлении ответственных изделий; при приемке сборных изделий, у которых неудачное сочетание отклонений размеров деталей может привести к выходу одного из эксплуатационных показателей за пределы допускаемых значений, а повышение точности изготовления оказывается экономически нецелесообразным.

Автоматы для разделения годных деталей на размерные группы целесообразно использовать для решения задач селективной сборки.

Приборы активного контроля позволяют повысить производительность труда, качество изделий и облегчить работу станочников. Применение приборов активного контроля целесообразно при обработке партии деталей в количестве более 10 шт.

В большинстве случаев предпочтение отдается механизированным измерительным приспособлениям с целью выборочной проверки точности процесса обработки. В последние годы стали использовать многомерные измерительные приспособления, компануемые из унифицированных элементов.

При линейных измерениях по известному классу точности изделия выбирают значение коэффициента Аизм точности измерения (ГОСТ 8.051—81).

| Квалитет ИСО | Аизм, % (ориентировочно) |

| 2-5 | |

| 6-7 | |

| 8-9 | |

| 10 и грубее |

Характерно, что с увеличением допуска на контролируемый размер рекомендуемые значения Aизмуменьшаются по сравнению с измерениями особо точных деталей, где Аизмпринимают практически максимально допустимыми. Это связано прежде всего с наличием измерительных средств нужной точности, значительными трудностями обеспечения нормальных условий особо точных измерений и введения поправок на систематические составляющие малых погрешностей. Выбрав соответствующее значение Аизм, можно затем определить предел допускаемой погрешности измерения

|Dд изм|=АизмIT×10-2.

Основная погрешность измерительного средства должна быть меньше значения |Dд изм| рассчитанного по формуле.

Использовать измерительные средства, обеспечивающие значение Аизм меньше предельно допускаемого, можно, но при этом следует учитывать экономические факторы.

Выбор средств контроля основывают на использовании алгоритма. В алгоритме предусмотрено, что допускаемая погрешность учитывает составляющие ее погрешности (ГОСТ 8.051—81): измерительных средств, температурных деформаций, от измерительного усилия, от субъективности оператора, вносимые установочными мерами. Алгоритм составлен так, что при последовательной разработке процессов контроля выбирают для каждого конкретного контролируемого параметра необходимые средства контроля (СК) или обосновывают необходимость проектирования новых.

Алгоритм составлен таким образом, что от процедуры к процедуре номенклатура выбираемых средств ограничивается. Выбор СК завершают нахождением одного конкретного СК для каждого контролируемого параметра в тех случаях, когда оптимизацию процесса ТК не проводят, или нескольких СК для каждого контролируемого параметра при проведении оптимизации процесса ТК. Окончательное решение об одном СК для каждого контролируемого параметра принимают после комплексного технико-экономического обоснования процесса ТК.

[gl] 4 ОСНОВЫ ВЗАИМОЗАМЕНЯЕМОСТИ[:]