Допуски углов, степени точности, интервалы определяющих размеров, выражение допусков в угловых и линейных единицах.

Призматические элементы деталей, расположенные под произвольными углами.

Углом в плоскости называют геометрическую фигуру, образованную двумя лучами, выходящими из одной вершины. Двугранный угол — фигура в пространстве, состоящая из двух плоскостей (граней), выходящих из одной прямой (ребра) и часть пространства между ними.

3 Нормальные углы, нормальные конусности и углы конусов.

Для угловых размеров, не связанных расчетными зависимостями с другими принятыми размерами, ГОСТ 8908 установлены три ряда нормальных углов, из которых первый ряд предпочитают второму, а второй — третьему.

Первый ряд включает восемь значений: 0°, 5°, 15°, 30°, 45°, 60°, 90° и 120°.

Второй ряд содержит 16 значений, причем дополнительные восемь значений вставлены в промежутки между значениями первого ряда: 0°30', 1°, 2°, 3°, 8°, 10°, 20° и 75°.

Третий ряд имеет 43 значения, причем 22 дополнительных значения вставлены между значениями второго ряда и добавлено пять значений, превышающих 120°, а именно 135°, 150°, 180°, 270° и 360°.

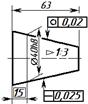

Для призматических деталей (рис. 4), кроме нормальных углов, ГОСТ 8908 допускает применять шесть стандартных уклонов s: 1 к 500, 200, 100, 50, 20 и 10. Уклон равен:

s = (H – h)/L = tgβ. (1)

Нормальные конусности и углы конусов общего назначения устанавливает ГОСТ 8593. При выборе конусностей или углов конусов ряд 1 (13 конусностей от 1 : 500 до 1 : 0,288675) надо предпочитать ряду 2 (8 конусностей от 1 : 30 до 1 : 0,651613).

Угловые допуски задаются в зависимости от длины меньшей стороны угла, обозначаемой L1.

Установлено 17 степеней точности, обозначаемых в порядке убывания точности цифрами 1, 2, ..., 17. В технической документации номер степени проставляют после условного обозначения допуска угла.

Точность угла зависит от длины его сторон. При малой длине сторон трудно добиться высокой точности, а при больших сторонах большие отклонения формы сторон. Установлено 13 интервалов длин меньшей стороны угла до 2500 мм.

Допуск угла АТ — разность между наибольшим и наименьшим предельными значениями угла (рис. 6). Допуски даны в нескольких вариантах. Исходными являются значения АТα, в микрорадианах, виде линейных величин АТh (для призматических элементов) и ATD (для конических поверхностей). Основное распространение имеют значения допусков углов АТ′α в градусах, минутах, секундах.

При обозначении допуска угла нужной точности к обозначению допуска угла АТ добавляется номер степени точности: АТ7, АТ12 и т. д.

5Поля допусков.

П о л е д о п у с к а — это область, в пределах которой может находиться реальная образующая угла. Положение полей допусков угловых размеров не установлено. Есть три основных варианта расположения полей допусков (рис. 7): «в плюс»(в таком случае оно имеет условное обозначение +АТ), «в минус» (–АТ) или симметрично (±АТ/2) относительно номинального угла.

Возможны варианты с двумя положительными или отрицательными отклонениями, ассиметричное отклонение с разными знаками и др.

6Конические соединения, их параметры: диаметр, конусность, базорасстояние.

Рисунок 1 — Элементы внутреннего и наружного конусов и конического соединения

Рисунок 1 — Элементы внутреннего и наружного конусов и конического соединения

К о н и ч е с к и м с о е д и н е н и е м (рис. 9, в) называют соединение наружного и внутреннего конусов, имеющих одинаковые номинальные углы конусов. Оно характеризуется большим диаметром D, малым диаметром d, длиной конического соединения L и базорасстоянием соединения zp,.

Различают угол конуса α и уклона α / 2.

О с н о в н о й п л о с к о с т ь ю называют плоскость поперечного сечения конуса, в котором задается номинальный диаметр конуса. Б а з о в о й п л о с к о с т ь ю (базой конуса) является плоскость, перпендикулярная оси конуса и относительно которой определяется положение других сечений конуса. Расстояние между основной и базовой плоскостями конуса zе или zi, называют б а з о р а с с т о я н и е м к о н у с а. Базовая и основная плоскости конуса могут совпадать.

Параметры наружных конусов имеют индекс е, внутренних — i, а соединений — p.

7Система допусков и посадок для конических деталей и соединений.

7Система допусков и посадок для конических деталей и соединений.

Определяющими показателями конического соединения являются параметры конической посадки и базорасстояние. Посадки в конических соединениях характеризуют зазором или натягом.

Рисунок 2 – Поле допуска конуса, которое одновременно ограничивает отклонения угла и формы конуса

Основных отклонений у конических поверхностей нет. Установлено два способа нормирования допусков конусов. При первом способе задают единый допуск ТD на диаметр конуса в любом сечении по длине, который одновременно ограничивает отклонения диаметра, угла и формы конуса. Поле допуска представляет пространство между двумя предельными конусами (рис. 2), в пределах которого должны находиться все точки реальной поверхности конуса.

При втором способе у конусов раздельно нормируют каждый вид погрешностей: допуск диаметра в заданном сечении ТDS, допуск АТ угла конуса, допуск ТFR круглости и допуск ТFL прямолинейности образующей конуса.

Для образования конических посадок отобран ряд полей допусков из ГОСТ 25346. В соединениях с фиксацией конусов по конструктивным элементам или заданному базорасстоянию при назначении посадок следует применять поля допусков 4...9-го квалитетов с основным отклонением Н для внутренних конусов и любым из основных отклонений d, e, f, g, h, js, k, m, n, p, r, s, t, u, x, z. Рекомендуется в посадках сочетать поля допусков одного квалитета.

8 Допуски формы конических поверхностей.

Погрешности формы конических поверхностей снижают передаваемый крутящий момент.Допуск формы TF — это суммарный допуск круглости поперечного сечения конуса и прямолинейности его образующих.

9Выбор посадки и методы получения заданного характера конических сопряжений.

Способы фиксации взаимного осевого положения наружного и внутреннего конусов в соединении:

- совмещением конструктивных элементов сопрягаемых конусов (детали при сборке продвигают до соприкосновения соответствующих базовых плоскостей);

- установлением между базовыми плоскостями конусов заданного базорасстояния zp;

- осевым смещением сопрягаемых конусов на заданную величину Еа от их начального положения;

- посадки с натягом — по моменту достижения при запрессовке заданного усилия.

Когда нормальное функционирование конусного соединения определяется ограниченными отклонениями базорасстояния, то допуски на диаметры в таких случаях являются производными и должны подсчитываться.

Погрешности углов уклона сопряженных деталей мало сказываются на изменении базорасстояния Δzр, но сильно влияют на характер контакта сопрягаемых конусов. Предпочтительным является замыкание по большому диаметру, так как при этом поверхность соприкосновения больше.

Равенство конусностей двух сопрягаемых деталей важно для неподвижных соединений. Различие конусностей приводит к повышению локальных давлений, нарушению сносности и уменьшению нагрузочной способности.

Конусности сопрягаемых конических поверхностей общего назначения стандартизованы и составляют ряд, содержащий 18 значений. Кроме конусностей общего назначения допускаются к применению конусности специальных назначений.

10 Указания на чертежах угловых размеров, допусков углов призматических элементов, допусков и посадок конусов.

Рисунок 3

Рисунок 3

Размерные числа наносят над размерной линией возможно ближе к ее середине (рис. 3). При нанесении нескольких концентричных размерных линий на небольшом расстоянии друг от друга размерные числа над ними рекомендуется располагать в шахматном порядке.

Рисунок 4

Угловые размеры наносят так, как показано на рисунке 4. В зоне, расположенной выше горизонтальной осевой линии, размерные числа помещают над размерными линиями со стороны из выпуклости; в зоне, расположенной ниже горизонтальной осевой линии, - со стороны вогнутости размерных линий. В двух зонах размерные числа указывают на горизонтальных полках. Для углов малых размеров размерные числа помещают на полках линий-выносок.

Рисунок 5

Предельные отклонения угловых размеров указывают только числовыми значениями (рис. 5).

Рисунок 6

Когда надо указать только один предельный размер, после размерного числа указывают соответственно max или min (рис. 6).

По ГОСТ2.320-82 ЕСКД Правила нанесения размеров, допусков и посадок конусов.

Рисунок 7

Предельные отклонения угла конуса, если конус определен конусностью, надо наносить непосредственно под обозначение конусности числовыми значениями АТD или условными обозначениями (рис. 7),

Рисунок 8

а также условными обозначениями с указанием в скобках числовых значений соответствующих предельных отклонений (рис. 8).

а также условными обозначениями с указанием в скобках числовых значений соответствующих предельных отклонений (рис. 8).

Рисунок 9

Предельные отклонения угла конуса, если конус определен углом, надо указывать числовыми значенями АТ′α непосредственно после номинального размера (рис. 9).

Рисунок 10

Допуски формы конуса (допуск круглости и допуски прямолинейности образующей) надо наносить в соответстии с требованиями ГОСТ 2.308-79 (рис. 10).

Рисунок 11

Если задан допуск TD диаметра конуса в заданном сечении, то значение расстояния Ls от базовой плосткости до основной надо заключить в прямоугольную рамку (рис. 11).

Рисунок 12

Если заданы предельные отклонения размера, определящего осевое положение основной плосткости конуса Ls, то значение номинального диаметра Ds надо заключить в прямоугольную рамку (рис. 12).

Рисунок 13

Рисунок 13

При посадке с фиксацией путем совмещения конструктивных элементов сопрягаемых конусов размеры, определяющие характер соединения, на сборочном чертеже могут быть указаны только как справочные (рис. 13).

Рисунок 14

При посадке с фиксацией по заданному осевому расстоянию zp между базовыми плоскостями сопрягаемых конусов должен быть нанесен размер, определяющий расстояние между базовыми плосткостями, заключенный в прямоугольную рамку, а размер, определяющий характер соединения, может быть указан как справочный (рис. 14).

При посадке с фиксацией по заданному осевому расстоянию zp между базовыми плоскостями сопрягаемых конусов должен быть нанесен размер, определяющий расстояние между базовыми плосткостями, заключенный в прямоугольную рамку, а размер, определяющий характер соединения, может быть указан как справочный (рис. 14).

Рисунок 15

При посадке с фиксацией по заданному взаимному осевому смещению сопрягаемых конусов от их начального положения должен быть указан размер осевого смещения, а начальное положение конусов отмечается штрихпунктирной тонкой литией с двумя точками. Размеры, определяющие начальное базорасстояние соединения и сочетание полей допусков сопрягаемых конусов, могут бчть указаны как справочные (рис. 15).

11Контроль углов призматических деталей и конусов, методики и средства контроля.

Есть два метода контроля углов: сравнительный (прямые измерения) и тригонометрический (косвенные измерения).Важнейшим признаком классификации средств и методов измерений является вид (тип) меры, с которой сравнивают измеряемый угол.

Это, во-первых, прототипы изделий в виде угловых плиток, угольников, конических калибров и шаблонов, а также многогранных призм.

Во-вторых, гониометрическая группа СИ —приборы и устройства, у которых измеряемый угол сравнивают с соответствующим значением деления встроенной в прибор шкалы.

В-третьих — тригонометрические СИ — где мерой является угол прямоугольного треугольника.

В ней наряду с синусными и тангенсными устройствами, координатными приборами относятся автоколлимационные и интерференционные приборы.

Единицы измерения угловых единиц в СИ являются дополнительными и включают единицу плоского угла радиан (рад) и единицу телесного угла стерадиан (ср).

Главная особенность измерений углов заключается в том, что их суммарные истинные значения могут быть определены геометрически расчетным путем с неограниченной точностью.

Косвенные методы измерения углов сводятся к тригонометрическим методам, а метод сравнения реализуется с помощью жестких мер.

1 Типы резьб, используемых в машиностроении и приборостро-ении.

Резьба — равномерно расположенные выступы или впадины постоянного сечения, образованные на боковой цилиндрической или конической поверхности по винтовой линии с постоянным шагом. Считается, что первая резьба появилась в 15 веке.

Различают резьбы общего применения (крепежные, применяемые для разъемного соединения деталей машин; кинематические, они обеспечивают точное перемещение; трубные и арматурные, для обеспечения герметичности) и специальные (резьба Эдисона для цоколей ламп, для противогазов, оптических приборов и т. д.);

Отличаются резьбы:

- по единицам измерения диаметра (метрическая, дюймовая, модульная, питчевая резьба)

- по расположению на поверхности (внешняя, внутренняя резьба, торцовая)

- по направление движения винтовой поверхности (правая, левая);

- по числу заходов (одно- и многозаходная), например двузаходная, трёхзаходная и т. д.;

- по профилю (треугольный, трапецеидальный разный, прямоугольный, круглый и др.);

- по образующей поверхности, на которой расположена резьба (цилиндрическая резьба и коническая резьба).

2 Основные термины и определения (профиль, диаметры, шаг, угол наклона боковой стороны профиля).

В метрической резьбе рассматривают пять основных параметров:

- угол профиля α – угол между боковой стороной профиля и направлением, перпендикулярным к оси резьбы;

- номинальный наружный диаметр наружной и внутренней резьбы d, D – диаметр воображаемого цилиндра, описанного вокруг вершин наружной резьбы или впадин внутренней резьбы;

- номинальный внутренний диаметр наружной и внутренней резьбы d1, D1 - диаметр воображаемого цилиндра, вписанного касательно к впадинам наружной резьбы или вершинам внутренней резьбы;

- номинальный средний диаметр d2, D2 – диаметр воображаемого соосного с резьбой цилиндра, образующая которого пересекает профиль резьбы в точках, где ширина канавки равна половине номинального шага резьбы;

- шаг резьбы Р – расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси ре6зьбы;

К дополнительным параметрам относят высоту профиля Н1, радиус закругления впадины внутренней резьбы R и длину свинчивания.