Методы неразрушающего контроля

Методы спектрального анализа

Позволяют получить информацию о состоянии трущихся поверхностей узла используя физико –химический анализ масел и смазочных материалов: чем боль в их составе продуктов износа, тем сильнее происходит износ деталей в узлах. Отбирая пробы масел, через определённое время или пробег, можно судить об износе деталей и узла в целом.

Калометрический метод – можно использовать для определения технического состояния дизеля по параметрам картерного масла. При этом пробу анализируют на содержание меди, железа и алюминия, а затем сравнивают с предельно допустимыми параметрами.

Радиоактивный метод – заключается в том, что на дизеле устанавливаются детали, активированные радиоактивными изотопами. По мере износа дизеля радиоактивные материалы попадают в масло картера, и по пробам масла определяется интенсивность износа узлов трения.

Рентгенографический метод – позволяет проводить не только анализ масла, но и структуру поверхностного состояния деталей трения. Это позволяет прогнозировать остаточный ресурс, а так же правильно подбирать масла.

Атомно-абсорбционный метод – основан на изучении атомных спектров резонансного поглощения. Атомы способны не только излучать волны определённой длины, но и поглощать их. Особенно эффективно поглощаются волны той длины, которая способствует их переходу в возбуждённое состояние (резонансное поглощение). Для получения атомно-абсорбционного спектра применяют эмиссионные квантометры МФС-3, МФС-5 или спектрофотометр С-302, который имеет небольшие размеры и масло подаётся в него в распылённом состоянии.

Оптические методы -Визуальный осмотр. Для его производства необходима разборка узла или его разрушение. Для реализации метода необходимо использовать оптические средства - эндоскопы, перископические дефектоскопы. Наибольшее распространение получили жёсткие и гибкие эндоскопы. В локомотивных депо получили распространение жёсткие линзовые эндоскопы АС-1 и гибкие ОД-20Э, ВОЛЭНД-Т.

Газоаналитический метод -Заключается в определении скорости потока воздуха, его температуры, давления, а так же химического состава выхлопных газов. Имея эталонные данные, можно определить техническое состояние дизельных и карбюраторных двигателей.

Классификация видов неразрушающего контроля

В настоящее время существует 9 видов неразрушающего контроля:

-магнитный, включающий в себя магнитно-порошковый, магнитографический и магнитоферрозондовый методы;

-акустический, включающий в себя различные контактные и беcконтактные ультразвуковые методы;

-капиллярный – основанный на проникновении специальных жидкостей в зону дефекта, включает в себя методы цветной, люминисцентной дефектоскопии, метод меловой пробы и др.

-оптический

-радиографический

-радиоволновой

-электромагнитный (вихретоковый);

-метод магнитной памяти.

По назначению неразрушающий контроль может подразделяться на: дефектоскопия; толщинометрия; структуроскопия; течеискание.

Совокупность методов и средств, позволяющих выявлять дефекты в изделиях и узлах без их разрушения, называется дефектоскопией. Для выявления дефектов в проверяемом изделии методами неразрушающего контроля выпускаются дефектоскопы. В отдельных случаях при помощи дефектоскопа можно не только выявить дефект, но и определить его место расположение, размеры и ориентацию. Качество неразрушающего контроля определяется достоверностью его методов и зависит как от оборудования, так и от человеческого фактора.

Свойства и особенности различных видов неразрушающего контроля

капиллярный метод прост и не требует сложных устройств, но не отличается высокой производительностью. Такой контроль удобен для обнаружения поверхностных дефектов в объектах со сложной конфигурацией, где применение других методов не даёт такого эффекта, например, при контроле рабочей поверхности зубчатых колёс, но всегда требует предварительной очистки их поверхности.

вихретоковый, магнитопорошковый методы проникающие в глубину металла ультразвуковые волны позволяют обнаруживать не только поверхностные дефекты, но и заглублённые. Ультразвуковым методом возможен контроль узлов и деталей без их полной разборки.

Магнитный неразрушающий контроль. Регистрация магнитных полей дефектов может осуществляться различными способами (магнитные порошки и суспензии, ферромагнитные плёнки, феррзонды и индукторы. Равномерно покрывают указанным материалом контролируемое изделие, намагничивают его, мелкие частицы порошка или суспензии собираются вокруг дефекта. С его помощью обнаруживают дефекты в ферромагнитных изделиях на глубине до 10 мм. Недостаток – низкая производительность, трудоёмкость автоматизации процесса и зависимость от человеческого фактора.

Магнитографический – на намагниченное изделие накладывают ферромагнитную плёнку. На плёнке остаётся магнитный «отпечаток» полей изделия и дефектов в нём. Отпечаток считывается магнитной головкой и регистратором сигналов. Метод удобен для контроля сварных швов в трубопроводах. Но затруднён на деталях сложной формы.

Магнитоферрозондовый (феррозондовый) - обладает высокой чувствительностью. Основан на считывании распределения параметров магнитного поля на поверхности намагниченной контролируемой детали с помощью феррозондовых преобразователей. Можно обнаруживать дефекты как на поверхности, так и на глубине до 40 мм. Метод не требует качественной очистки изделий и не предъявляет требований к шероховатости поверхности.

Акустический неразрушающий контроль основан на использовании упругих механических колебаний, возбуждаемых в контролируемом изделии. Для образования и регистрации колебаний используют пьезоэлектрические, реже электромагнитно-акустическиепреобразователи. Акустический метод позволяет не только выявить различные дефекты, несплошности, но и измерять толщину стенок изделия.

Оптический метод – применяется для измерения геометрических размеров изделия, его поверхностного состояния и выявления некоторых видов трещин. Инструмент: лупа и подсветка. Позволяет обнаруживать дефекты до 30 мкм длиной.

Радиоволновой метод – применяется в основном для проверки диэлектрических и полупроводниковых изделий. Сущность метода в том, что регистрируются изменения в характеристиках электромагнитных колебаний, взаимодействующих с контролируемым изделием. Используются радиоволны сверхвысокого диапазона. Радиоволны проникают в металл на единицы микрон. Это ограничивает применение метода для металлоизделий.

Электромагнитный метод (вихретоковый) –применяется для дефектоскопии токопроводящих изделий. Используется в толщинометрии и структуроскопии. Сущность метода в оценке распределения вихревых токов в объекте. Для образования вихревых токов используют различные преобразователи, одна или несколько катушек индуктивности. Катушки создают переменное магнитное поле, которое на поверхности объекта наводит вихревые токи. Магнитное поле воздействует на катушки преобразователя, изменяет их полное электрическое сопротивление или наводя в них ЭДС. Изменение на выходах катушек является информацией о состоянии поверхностного слоя контролируемого изделия.

Вхретоковому методу подвергают изделия из чёрных и цветных металлов. С его помощью может быть получена информация о толщине стенки объекта, его электрической проводимости, магнитной проницаемости, наличии или отсутствии дефекта, о зазоре и ориентации преобразователя относительно контролируемой поверхности объекта. Таким образом получают хим.состав и структура материала объекта его температура, наличие в нём механических напряжений и т.п.

Достоинства – отсутствие необходимости контакта преобразователя с поверхностью объекта, возможна высокая производительность.

Недостатки – невозможность обнаружения заглублённых дефектов.

Метод магнитной памяти – позволяет без специального намагничивания с помощью малогабаритных электронных устройств и феррозондовых датчиков выполнять экспресс анализ технического состояния узлов, находящихся под большой нагрузкой.

Достоинство - находит участки предрасположенные к повреждениям.

Выбор и расчёт параметров диагностирования.

Выбор диагностических параметров.

Выбор диагностических параметров зависит от многих требований, предъявляемых к системе технического диагностирования. Например: Цель технического диагностирования; стратегия технического обслуживания, стоимость средств и время простоя объекта в режиме диагностирования. Выбранный параметр должен обладать достаточной информативностью; реагировать на любые изменения происходящие в диагностируемом объекте; иметь хороший доступ к его измерению; обладать высокой помехозащищённостью и достоверностью; способностью к преобразованию при использовании автоматических средств обработки информации. Большое число параметров позволяет получить достаточную глубину поиска неисправности, но значительно удорожает процесс. По этому необходимо принять решение об оптимизации процесса диагностирования. В этой связи целесообразно выбирать либо глубину поиска неисправностей, либо некоторый экономический показатель. Чаще находят оптимальный вариант системы диагностирования.

Выбор параметров необходимо начинать с анализа причин отказов, а также факторов влияющих на диагностируемый объект. Аналитический метод выбора параметров требует большого опыта и наличия статистических данных о причинах отказа и их видах.

Диагностические параметры выбираются как на стадии проектирования объекта, так и на стадии технической эксплуатации.

Оптимизацию диагностических параметров можно выполнить и с помощью математических методов.

Нормативные значения диагностических параметров.

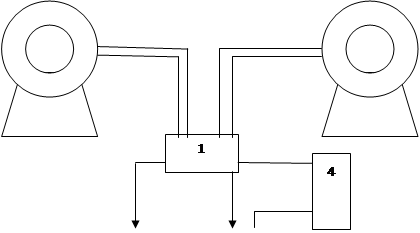

В правилах ремонта указаны допустимые значения параметров, которые должны контролироваться при плановых видах ремонта. Значение параметров могут быть номинальными Zн, предельными Zпр, и предельно допустимыми Zпд при превышении которого может наступить аварийный режим.

| |

|

|

| |

Zпр

Zпр

|

|

|

|

Zн t

Zн t

Zпр

|

| |

| |

Схема формирования нормативных значений диагностических параметров: 1 –зона предъотказного состояния; 2 – запас исправной работы, соответствующий межремонтному пробегу; 3 – зона работоспособного исправного состояния; А,Б, – граничные точки изменения состояния; tд1- tд3 – заданная периодичность планового диагностирования.

Ошибки диагностирования и их классификация.

Техническое диагностирование локомотива зависит от состава средств диагностирования, их структуры, параметров, организации работы и внешних условий

Информация на выходе системы диагностирования зависит от контролепригодности объекта диагностирования, совокупности диагностических параметров, их допустимых значений, точности измерения параметров и от возможности отслеживать их изменения.

При диагностировании локомотива бортовыми средствами достоверность диагностирования выше, т.к. информация снимается в реальных условиях работы объекта, где учитываются все существующие факторы, но не всегда можно добиться полного охвата объекта диагностированием.

При диагностировании локомотива стационарными устройствами не всегда можно получить высокую достоверность, но полнота охвата диагностированием шире. В результате, образуются ошибки. Связанные с полнотой охвата и достоверностью диагностирования.

Достоверность диагностирования определяется: точностью измерения параметра; глубиной поиска неисправности; полнотой контроля; безотказностью и помехоустойчивостью передачи информации; закономерности изменения параметров и допусков на них; методикой измерения параметров; способами накопления, отображения и регистрации результатов диагностирования; местом проведения диагностирования; требованиям нормативно-технической документации к объекту, средствам и системе диагностирования.

Расчёт показателей диагностирования

Достоверность диагностирования (контроля) – численная величина характеризующая степень соответствия результатов диагностирования, действительному состоянию объекта. Достоверность диагностирования зависит от выбранных допустимых значений параметров, их стабильности, точности измерений и состояния средств диагностирования.

Существует два вида достоверности: методическая Дм и инструментальная Ди, составляющие общую достоверность Д = ДмДи . Методическая достоверность определяется совокупностью диагностических параметров, полнотой диагностирования, методикой контроля и принятыми критериями оценки технического состояния. Инструментальная достоверность определяется выбором средств диагностирования, их надёжностью, элементной базой, помехозащищённостью. Для определения инструментальной достоверности Ди используют вероятностные методы. Расчёт достоверности по результатам диагностирования позволяет полнее представить временные затраты при диагностировании, восстановлении и дальнейшем контроле.

Периодичность диагностирования

Расчёт рациональной периодичности диагностирования зависит от видов технического обслуживания и ремонта локомотивов, пробега между ремонтами, а также от простоя не время обслуживания период диагностирования зависит не только от параметров надёжности, но и от возможности диагностирующей системы. Время диагностирования не должно превышать время простоя локомотива в ремонте, а периодичность диагностирования должна приближаться к периодичности плановых ремонтов локомотивов.

УСТРОЙСТВА ДИАГНОСТИКИ ТЯГОВЫХ ДВИГАТЕЛЕЙ ЭЛЕКТРИЧЕСКОГО ПОДВИЖНОГО СОСТАВА

включает в себя электроизоляционную конструкцию, коллекторно-щеточный аппарат и механическую часть. Поэтому отказы тяговых двигателей имеют различную природу и могут происходить вследствие:

- пробоя изоляции и межвитковых замыканий обмоток якоря;

- пробоя изоляции и межвитковых замыканий обмоток главных и дополнительных полюсов;

- пробоя изоляции компенсационной обмотки;

- повреждений выводов катушек полюсов;

- повреждений выводных кабелей, выплавления припоя из петушков коллектора;

- разрушения якорных бандажей;

- повреждения якорных подшипников;

- повреждения пальцев, кронштейнов и щеткодержателей;

кругового огня по коллектору.

Использование системы диагностирования, ориентированной на обнаружение зарождающихся дефектов и прогнозирование оптимальных сроков проведения технических обслуживаний, позволяет обеспечить максимально возможный экономический эффект за счет снижения трудозатрат, расхода запасных частей и простоев подвижного состава.

КОНТРОЛЬ ИЗОЛЯЦИИ

Развитие дефектов в изоляции в основном связано с проникновением в нее влаги.

Все методы контроля изоляции можно разделить на разрушающие и неразрушающие. К первым принадлежат испытания повышенным напряжением, вторые проводятся без приложения к изоляции напряжений, способных привести к пробою.

SА

SА

|  | ||

|

|

1 2

1 2

|

|

|

|

| ||||||||||||

|  | |||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

|

-

-

Структурная схема устройства диагностирования фазорасщепителя

| |

| |

Схема устройства диагностирования мотор-генератора

16

16

14

14

12

12

10

10

8

8

6

6

4

4

2

2

8 16 24 32 40 48 56 Uг

8 16 24 32 40 48 56 Uг

Кривая приращения напряжения генератора по тормозным позициям контроллера машиниста

Таблица эталонных параметров дизель генераторов

| Проверяемый параметр | Значение параметров |

| Ток главного генератора, А | |

| Напряжение генератора, В Главного вспомогательного | |

| Напряжение синхронного возбудителя, В На позиции контроллера машиниста: 0-й 15 -й | |

| Ток независимой обмотки, А Главного генератора возбудителя | 4,5 1,2 |

| Ток обмотки амплиста, А Управляющей Задающей Размагничивающей регулирующей | 0,96 1,3 0,1 |

Диагностирование электрических аппаратов и токоприёмников

Диагностирование токоприёмников

Токоприёмник относится к электроаппаратам, влияющим на эксплуатационную надёжность, по этому, для проверки его технического состояния существуют различные измерительные приборы. Контроль параметров токоприёмников, влияющих на качество токосъёма, осуществляется на специализированных стендах

все средства его диагностирования являются специализированными и локальными в общей схеме диагностирования локомотива. Наиболее перспективными средствами – являются те, которые выполняют свою работу во время движения локомотива.

При техническом диагностировании локомотива необходим правильный выбор диагностических параметров, определяющих с достаточной достоверностью качество токосъёма и необходимую надёжность. К основным параметрам токосъёмников относятся – статическое нажатие полоза на контактный провод; время подъёма и опускания; перекосы полоза. Контроль этих параметров требует большого числа датчиков и специальных методик.

Для диагностирования используют устройства, работающие без снятия токоприёмника с крыши локомотива и со снятием. К устройствам первой группы относятся светотехнические или лазерные, обеспечивающие контроль статического нажатия полоза токоприёмника на контактный провод во всём рабочем диапазоне износа контактных вставок и перекоса полоза. Эти устройства дают возможность иметь один-два параметра в автоматическом режиме. Вторую группу в основном составляют линейки, отвесы, штангенциркули, микрометры и др. Для автоматического диагностирования необходимо использование встроенных датчиков, различных средств и устройств непосредственно на ремонтных и испытательных стендах. Применение информационно-вычислительных и измерительных систем диагностирования токоприёмников способствует накоплению данных о влиянии параметров на безотказную работу локомотива.

Для диагностирования используют оптические и тепловые устройства, которые позволяют определить работоспособность токоприёмника не по пробегу, а по реальному состоянию. Для регистрации отрывов токоприёмников от контактного провода применяют оптические устройства, а для контроля за качеством электрических соединений и изоляции – инфракрасные пирометры. Средства вычислительной техники, бесконтактные датчики износа, перекоса и смещения, времени подъёма и опускания, нажатия и отрывов токоприёмника дают возможность создания автоматизированных систем диагностирования токоприёмников, единых для всех позиций технологического цикла обслуживания токоприёмников любого типа. Для измерения статического нажатия полоза токоприёмника на контактный провод используется устройство в котором в схеме генератора высокочастотных колебаний выход соединён с передающей антенной Ад (антенна-датчик). Она выполнена в виде проводника и закреплена на контактном проводе КП с помощью изоляторов. Над передающей антенной расположена приёмная антенна Апр, подключённая к входу усилителя высокой частоты УВЧ. Его выход через узел измерения УИ соединён с входом регистрирующего устройства РУ.

|

УВЧ УИ РУ Пр

УВЧ УИ РУ Пр

Апр

Апр

| |||||

| |||||

|

АД в МП

АД в МП

КП Рст

КП Рст

Структурная схема измерения статического нажатия полоза токоприёмника на контактный провод

Контактный провод при нажатии на него токоприёмника перемещается вверх вместе с антенной, изменяя расстояние между антеннами. Это приводит к изменению амплитуды принимаемого высокочастотного сигнала, пропорционально нажатию токоприёмника. Информация после измерения и преобразования в Пр подаётся в микропроцессор МП и далее в блоки памяти, на печать.

Диагностирование электрических аппаратов.

Электрические аппараты относятся к узлам низкой надёжности. Многие электрические аппараты обладают низкой контролепригодностью (особенно встроенные средства контроля), требуют большого числа разнотипных датчиков и преобразователей.

на электровозах необходимо иметь много контрольных точек, стыковочных узлов и тестовых сигналов, что усложняет контроль. Для диагностирования эл.аппаратов применяют переносные, бортовые и стационарные средства. Часть аппаратов (аппараты защиты) предпочтительно диагностировать в процессе испытания и настройки, а коммутационные – при техническом обслуживании с помощью стационарных средств. Но наилучший результат от встроенных средств, так как с любого аппарата можно снять объективную информацию, учитывающую влияние всех факторов. Сочетание встроенных и стационарных средств контроля является оптимальным вариантом при разработке систем технического контроля. Диагностирование цепей управленияи низковольтной аппаратурой необходимо проводить встроенными средствами. Диагностирование групповых контакторов (силовых и реостатных контроллеров, предпочтительнее выполнять на специализированных стендах.

Важное значение имеет наличие на локомотиве постоянных средств контроля обеспечивающих живучесть локомотива в условиях эксплуатации случае если на локомотиве отсутствуют средства контроля используют контрольную лампочку (прозвонку) или омметр электрические аппараты можно подразделить на аппараты, подлежащие диагностированию стационарными средствами контроля, и на аппараты, которые необходимо диагностировать встроенными средствами имеют много общих параметров, которые легко поддаются измерению и не затрудняют внедрение автоматизированных средств контроля. К таким параметрам можно отнести сопротивление изоляции, качество эл.контакта, активные сопротивления обмоток, контактное нажатие и др.

Силовые контакторы. силовые контакторы подвергаются воздействию сил вибрации, колебаний температуры, влажности окружающей среды в процессе гашения эл.дуги при размыкании контактов.

В процессе включения и отключения происходит интенсивный износ контактов. При выключении износ контактов происходит интенсивнее, чем при включении. Износ контактов зависит и от материала контактов, их формы, особенности системы дугогашения, параметров кинематической схемы самого контактора, динамику их работы и эл.параметры переходное сопротивление в зоне контакта Rпер. со снижением качества контакта увеличивается, а следовательно, и падение напряжения при большом токе. При этом происходит рост температуры в зоне контакта с последующим его перегревом и оплавлением. Таким образом, возникает другой диагностический параметр, который оценивает качество контакта и метод его определения. Нагревание зоны контакта сопровождается выделением инфракрасных лучей, которые можно улавливать специальными приборам, называемыми болометрами.

силовой коммутационный аппарат со временем теряет свои первоначальные параметры Это проявляется в снижении контактного нажатия, времени срабатывания, а также в нарушении очерёдности замыкания групповых контактов. Таким образом наиболее информативными параметрами являются: переходное сопротивление и температура в зоне контакта. Температуру можно измерить бесконтактным способом болометром,переходное сопротивление необходимо измерять контактным способом. при диагностировании эл.магнитных и эл.пневматических контакторов проводится диагностирование всех эл.контактов (соединений).

Состояние контакторов и контактных соединений можно проверить при любом виде ремонта. Проверка ведётся по заранее разработанному алгоритму. Схема разбивается на отдельные небольшие участки, где имеется контакт. Процесс проверки начинается с исходной точки и заканчивается записью результатов измерений всех параметров.

Применения средств технического диагностирования при ремонте локомотивов позволяет предупредить отказы в силовых цепях. Появлению отказа электрооборудования любого локомотива предшествует продолжительная стадия развития дефекта, определение которой при внешнем осмотре затруднено. Скрытые дефекты в эл.проводах, в местах силового контакта можно обнаружить только с помощью специальных устройств, периодически проводя обследование каждого эл.соединения или контакта. Обнаружение дефекта на ранней стадии развития позволяет предупредить его последствия. Для быстрого, своевременного и достоверного диагностирования необходимо иметь специальные автоматизированные средства.

Групповые переключатели.

Групповые многопозиционные переключатели установлены в основном на ЭПС, магистральных локомотивах и вагонах метрополитена. Их основным достоинством является строгая очерёдность срабатывания контакторных элементов, обеспеченная конструкцией кулачкового вала. Но в процессе эксплуатации происходит износ кулачковых шайб роликов, что приводит к нарушению очерёдности замыкания контактов на угол Δα,уменьшение раствора, а следовательно, и снижение качества контакта. В групповых переключателях качество контакта аналогично обычным контакторам.

Диагностирование групповых переключателей предпочтительнее проводить стационарными средствами при очередном ремонте или осмотре, т.к. для внедрения бортовых систем требуется изменение конструкции и доп.расходы. Многопозиционные переключатели имеют низкую контролепригодность и надёжность. К основным диагностическим параметрам, характеризующим работу переключателей относятся следующие: качество эл.контакта; качество изоляции конструкции; качество работы привода; правильность замыкания контактных элементов.

Для диагностирования групповых переключателей следует выбирать такие параметры, чтобы их можно было легко определить и использовать для обработки в микропроцессорных устройствах. При диагностировании развёртки кулачковых шайб необходимо иметь эталонный параметр, с которым можно было сравнить полученную величину. Эталонный параметр можно получить с помощью специального лимба разбитого на N позиций. Угол между позициями

α= 360/N град.

α Δα

α Δα

α1

α1

Н Н1 К К1

взаимодействие ролика и кулачковой шайбы

Для реостатного контролера эл.поезда αпоз= 360/18 =20 ͦ

Эталонный сигнал полученный контактным или бесконтактным способом, через усилители поступает на элемент сравнения, где сравнивается с полученным сигналом числа замкнутых контактов на проверяемой позиции. Для получения сигнала технического состояния кулачкового вала используют схему «резисторной матрицы», рассчитанной таким образом, чтобы на каждой позиции при правильном замыкании контактов суммарное сопротивление резисторов было одинаковым. Это позволяет провести диагностирование в автоматическом режиме. Если , хоты бы один контакт не замкнётся на фиксированной эталонной позиции, то суммарное сопротивление изменится, а следовательно, изменится значение сигнала технического состояния iд , а при сравнении его с эталонным iэт получим разностную величину Δi, которая и будет характеризовать качество развёртки кулачковых шайб.

Диагностика привода многопозиционного переключателя основано на способности его выдерживать необходимую частоту вращения. На частоту вращения электромашинного привода ЭКГ-8 влияет состояние эл.двигателя и редуктора (так называемого привода Решетова). Отсутствие смазочного материала в подшипниках двигателя и редукторе, износ или перекос в деталях редуктора приводят к появлению сил, препятствующих работе двигателя. Работа привода зависит от состояния поршней и цилиндров, смазочного материала, и трёхлучевой звезды. Все эти факторы влияют на постоянство частоты вращения привода, поэтому основным диагностическим параметром принимается частота вращения, которую легко контролировать с достаточной точностью.

Для автоматического снятия параметров контактных элементов с выдачей данных на ПЭВМ предназначен программно-аппаратный комплекс для контроля развёртки групповых переключателей. Комплекс позволяет автоматически устанавливать контроллер на нулевую и любую выбранную позицию, проверять развёртку и измерять время переключения от нулевой, до последней позиции контроллера. Автоматизация процесса диагностирования позволяет получить более объективную информацию о техническом состоянии контроллера (реостатного или силового). Программное обеспечение комплекса позволяет формировать паспорт контроллера, базу данных и использование её в АСУТ ремонта.

Проверка параметров контроллера машиниста.

Развёртка контроллера машиниста проверяется диагностическим устройством.

Диагностирование полупроводниковых и тиристорных блоков.

На надёжность работы выпрямителей влияют: повышенная запылённость (до 5 г/м); поперечная вибрация (до 1,6 Гц); продольная вибрация (до 0,7 Гц); вертикальная вибрация (до 0,6 Гц); колебания температуры окружающего воздуха (от -50 до +60 ͦ С); повышенная влажность (до 90%); переменные нагрузки по току и напряжению; повышенные электромагнитные помехи, приводящие к неисправностям в схемах защиты и управления.

Надёжность выпрямительных блоков зависит от надёжности дискретных элементов, схемы их соединения и переходных процессов, происходящих в силовых цепях, аппаратах и тяговых двигателях. Особенно это относится к цепям и аппаратам обладающим значительной индуктивностью (переходные и сглаживающие реакторы, индуктивные шунты и тяговые электрические двигатели).

Все отказы полупроводниковых диодов можно разделить на внезапные (пороговые) и постепенные. Внезапные возникают из-за превышения предельных значений тока или напряжения нагрузки. Отказы делятся на деградационные, когда диод находится в предотказном состоянии, и катастрофические, когда диод теряет в процессе эксплуатации свои запирающие способности в обратном (а для тиристоров и в прямом) направлении). Постепенные отказы – следствие длительных нагрузок, длительной эксплуатации и старения конструкции. Диоды имеющие предотказное состояние, относятся к приборам ограниченной годности, по этому должны своевременно заменяться на новые. Это возможно только в том случае, если все диоды будут подвергаться периодическому диагностированию.

Для статистики отказов необходимо иметь данные о видах отказов и их численности. Отталкиваясь от этих данных можно говорить о техническом и экономическом обосновании внедрения на подвижном составе средств технического контроля. В процессе работы дефекты диодов могут из незначительных перерасти в критические.

Для диагностирования выпрямительных блоков важно определить или выбрать диагностические параметры. Основными из них, характеризующими силовые полупроводниковые диоды, принято считать обратный ток iобр, прямое падение напряжения ΔU и тепловое сопротивление RТ. Эти параметры в совокупности дают полное представление о техническом состоянии диода. Однако, для диагностирования технического состояния необходимо иметь такой параметр, по значению которого можно следить за постепенным развитием отказа и выявлять предотказное состояние. Этот параметр должен быть универсальным и с высокой точностью выявлять разнообразные отказы силовых диодов в выпрямительных блоках. Диагностический параметр, кроме того, должен способствовать внедрению автоматизированного контроля, без его разборки.

Для выбора такого параметра необходимо знать, как и по какому закону он реагирует на изменяющиеся параметры диода.

Тепловое соопротивление – характеризует способность конструкции диода отводить поток тепла, образующийся при его работе. Оно определяется отношением температуры p-n-перехода к потере мощности, град/Вт:

RT =Tp-n-Тохл/ΔР

Отдача тепла от p-n-перехода в окружающую среду зависит от конструкции диода и охладителя. Снижение теплопередачи является первым признаком нарушения технического состояния диода, которое в дальнейшем перейдёт в отказ. Тепловое сопротивление у диодов таблеточной конструкции, существенно меньше чем у паяных штыревых диодов, и определяется в основном усилием, создаваемым прижимным устройством. Выбрав прижимное усилие можно значительно уменьшить значение теплового сопротивления, по этому тепловое сопротивление не может служить основным диагностическим параметром. Обычно тепловое сопротивление измеряют косвенным способом, используя при этом свойство полупроводниковой структуры изменять падение напряжения ΔU при её нагревании. С повышением температуры p-n-перехода динамическое сопротивление Rд уменьшается линейно, а следовательно, линейно уменьшается падение напряжения на диоде.

Прямое падение напряжения ΔU характеризует как внутреннее состояние p-n-перехода, так и техническое состояние конструкции. Падение напряжения для разных диодов и тиристоров разное и в основном определяется динамическим сопротивлением Rд и пороговым напряжением U0. Пороговое напряжение зависит от качества монокристаллического кремния, подвижности и времени жизни носителей, а так же от правильности размеров элемента перехода, и составляет в среднем 0,2-0,4 В. Динамическое сопротивление Rд у разных диодов и тиристоров также отличается и колеблется от 0,7*10-3 до 1,3*10-3 Ом. Таким образом падение напряжения

ΔU= U0+ U0Iпр,

Где Iпр – прямой ток проходящий через диод А.

Это выражение характеризует прямую ветвь вольт-амперной характеристики. Но с ростом температуры происходит уменьшение прямого падения напряжения, что положительно сказывается на потерях мощности, но в свою очередь указывает на то, что в работе диода появляются некоторые отклонения.

Таким образом, падение напряжения и динамическое сопротивление находятся в прямой зависимости и влияют на тепловое сопротивление, по этому величину ΔU тоже можно считать диагностическим параметром. Сначала измеряют ΔU при температуре +20 ͦ С, затем 140 ͦ С, сравнивают результаты измерений и устанавливают диагноз. При разности падения напряжения более 0,14 В диод имеет предотказное состояние и подлежит замене. схема измерений довольно сложная и мало пригодна для встроенного безразборного диагностирования.

Обратный ток Iобр диода характеризует как внутреннее состояние кремниевой структуры, так и техническое состояние конструкции диод-охладитель – выпрямительный блок. значения обратного тока зависят от многих факторов, но в первую очередь от температуры p-n-перехода Тp-n, обратного напряжения Uобр и концентрации необоснованных носителей в зоне p-n-перехода. Обратный ток iобр содержит следующие основные составляющие:

iобр= is+ iT+ iy

где is – ток насыщения

iT – ток термогенерации

iy – ток утечки

ток утечки, в свою очередь, слагается из тока утечки внутри диода и по наружной поверхности. На значение токов утечки влияет нарушение герметичности, наличие влаги внутри диодов, низкое качество защиты поверхности выпрямительного элемента и попадание различных химических элементов вместе с воздухом. Попадание влаги нарушает его вентильные свойства. Влага, вследствие электролиза, резко снижает сопротивление диода, что приводит к увеличению обратного тока и возможному поверхностному пробою.