Шлифование по методу обкатки производится несколькими способами.

Обработка шлифовальным кругом, выполненным в виде абразивного червяка (Рис. 7.56) - этот способ является наиболее производительным, так как обработка производится непрерывно. Кинематическая структура и настройка станка аналогичны кинематической структуре и настройке зубофрезерного станка, работающего червячной фрезой.

Обкатные дисковые и два тарельчатых круга в процессе формообразования образуют профиль зуба воображаемой рейки, по которой катится без скольжения шлифуемое колесо.

Шлифование одним дисковым шлифовальным кругом, рабочие поверхности которого при возвратно-поступательном движении образуют плоскости, соответствующие поверхности зубьев исходного контура одного зуба инструментальной рейки, см. рис. 7.5в.

Во время обработки шлифовальный круг получает главное вращательное В1 и возвратно-поступательное П2 движение вдоль оси колеса, а заготовка вращается вокруг своей оси В4 и одновременно прямолинейно перемещается П3. Поступательное перемещение заготовки согласовано с вращением так, что заготовка как бы катится по воображаемой инструментальной рейке. После того как шлифовальный круг выходит за пределы активной части линии зацепления обработка заканчивается. Шлифовальный круг отводится в радиальном направлении от заготовки. Возвращается в исходное положение, а заготовка совершает делительный поворот. После подвода заготовки к шлифовальному кругу начинается новый цикл шлифования следующей впадины.

Обработка двумя дисковыми шлифовальными кругами, образующими зуб производящей рейки, показан на рис.7.5 г. Принцип формообразования аналогичен описанному выше. Данный метод профилирования является наиболее точным т.к. тарельчатые круги имеют минимальную массу( по сравнению с червячным кругом), шпиндельный узел долго сохраняет точность ; положение профилирующей поверхности круга не меняется при правке.

|

|

ЗУБООБРАБАТЫВАЮЩИЕ СТАНКИ С ЧПУ

Из всех типов станков у зубообрабатывающих самые сложные кинематические связи. Замена механических связей электрическими позволяет:

— повысить кинематическую точность станка. Устранить кинематические погрешности, вносимые зубчатыми передачами (гитарами деления, дифференциалами, т. д.) и погрешности расчета кинематических цепей, например, цепи дифференциала;

— сократить время на расчеты и переналадку станков, т. к. отпадает необходимость в ручной установке сменных колес и т. д.;

— повысить точность и производительность обработки, расширить технологические возможности оборудования.

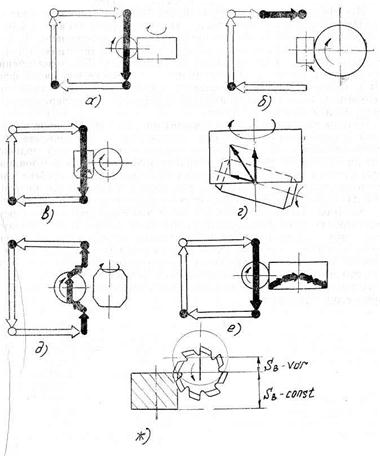

Рис. 7.16. Схема автоматических циклов зуборезного станка:

а— фрезерование с осевой подачей (попутной или встречной); б — фрезерование с ради

альной подачей; в — фрезерование с тангенциальной подачей; г — диагональное фрезеро

вание при согласовании осевой и тангенциальной подач; д — фрезерование зубьев с про

дольной модификацией; е— осевое фрезерование методом единичного деления;

ж — изменение подачи при адаптивной обработке

Условные обозначения:

— автоматическое переключение на следующую позицию цикла;

—начало автоматического цикла;

— холостые движения рабочих органов;

—рабочая подача

Системами ЧПУ оснащаются все типы станков для производства как цилиндрических, так и конических колес.

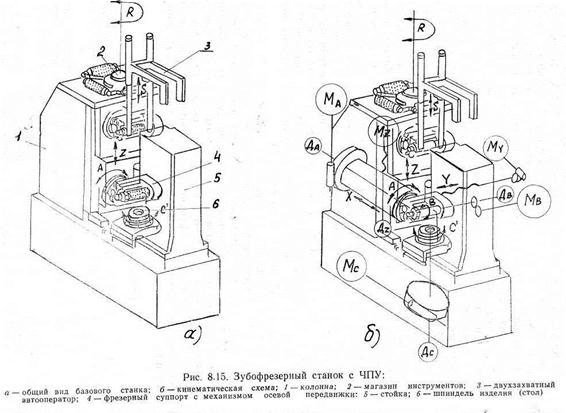

Зубофрезерные станки. Общий вид базового станка, входящего в ГПМ, показан на рис. 7.15, а, кинематическая схема — на рис. 7.15, б. Станок имеет следующие управляемые координаты: X, Z — перемещения инструмента в горизонтальной (радиальная подача) и вертикальной (осевая подача) плоскостях; У — перемещение инструмента вдоль своей оси; В и С — вращение червячной фрезы и колеса. При наладке станка управляемыми координатами являются: А — поворот фрезерной головки; S и R — перемещения двухзахватного автооператора.

Циклы нарезания колес показаны на рис. 7.16. Наличие числового программного управления расширяет технологические возможности станков: возможно осуществление продольной модификации; обработка методом копирования и обката. Использование адаптивного управления позволяет при врезании и перебеге увеличивать подачу (рис. 7.16, ж), уменьшить машинное время и повысить точность обработки за счет стабилизации сил резания.

8. РЕЗЬБООБОРАБАТЫВАЮЩИЕ СТАНКИ.

Резьбообрабатывающие станки предназначены для формообразования винтовых поверхностей. Винтовые поверхности применяются в резьбовых: соединениях (метрически, дюймовые, цилиндрические и конические и т.д.) червячных передачах (червяки эвольвентные Z1, архимодовые ZА, эвольвентные ZN1, ZN2, ZNЗ и др.) и в большинстве режущих инструментах (винтовые стружечные канавки, у цилиндрических фрез, метчиков, сверл).

Винтовые поверхности характеризуются в продольном направлении шагом, в поперечном сечении - профилем. Основным методом образования профиля является метод копирования. Схемы формообразования винтовых поверхностей смотреть в Пуше, стр. 43. В продольном направлении форма винтовых поверхностей образуется методом следа касания. При образовании винтовых поверхностей методом следа (резцом, метчиком или плашкой, резьбовой гребенкой) требуется одно сложное винтовое движение Ф (В1П2). При формообразовании методом касания резьбонарезной головкой, фрезой, шлифовальным кругом - два движения: простое (В1) вращение инструмента и сложное винтовое Ф (В2ПЗ),

Кинематическую структуру станков нарезающих винтовые поверхности резцом или резьбовой гребенкой, метчиком или плашкой, фасонными дисковыми, кольцевыми гребенчатыми фрезами или шлифовальными кругами рассмотреть [Пуш, стр.44],

В станках нарезающих резьбу метчиками или плашками винторезная цепь отсутствует. Нарезание осуществляется с ручной подачей или механической. При этом инструмент или заготовка должны устанавливаться по "плавающей схеме".

Перемещение в плоскости ХОУ позволяет совместить ось инструмента и детали, а перемещение вдоль оси 7 позволяет компенсировать погрешности, связанные наличием погрешности шага инструмента и погрешности привода подач (погрешность механизмов привода и несовпадение установленной величины подачи с шагом резьбы).

При этом следует обратить внимание на следующее: схемы формообразования фасонными дисковыми и кольцевыми гребенчатыми фрезами аналогичны схемам формообразования дисковыми и многониточными шлифовальными кругами.

При профилировании гребенчатыми фрезами ось фрезы параллельна оси детали, что приводит к искажению профиля резьбы (см. Колев, стр. 122 . . .123).

Чистовую обработку точных резьб осуществляют шлифованием на резьбошлифовальных станках (Колев, стр. 104...105).

8.1. РЕЗЬБОНАКАТНЫЕ СТАНКИ

Эффективность замены нарезания резьбы ее накатыванием заключается в повышении производительности процесса и качества поверхностного слоя резьбы. Данный метод наиболее распространен при изготовлении крепежных резьб (Колев, стр. 127...128).

9. АГРЕГАТНЫЕ СТАНКИ.

Агрегатными называются специальные станки, состоящие из унифицированных деталей и узлов (агрегатов). Они предназначены преимущественно для обработки корпусных деталей путем сверления, растачивания, фрезерования и резьбонарезания в условиях крупносерийного и массового производства. Благодаря концентрации операций, многоинструментальной и многопозиционной обработке достигается высокая производительность. Унификация позволяет в короткие сроки проектировать и изготовлять высококачественные станки.

Агрегатные станки различают главным образом компоновкой, которая зависит от формы и размеров обрабатываемой заготовки, технологии и производительности обработки. При обработке заготовка, как правило, неподвижна, арабочие движения сообщаются режущим инструментам.

Все многообразие компоновок (рис.9.1.) станков достигается при минимальной номенклатуре унифицированных узлов. Основными элементами станка являются; несущие элементы (станина, стойки, основания), элементы для установки заготовок (трубы под приспособления, столы одно и многопозиционные); силовые органы станка для сообщения инструменту главного движения и движения подачи и приводы.

Силовыми органами станка являются независимые агрегаты, имеющие автономный привод.

Силовые столы.Силовые столы сообщают инструментам (иногда заготовке) движение подачи и быстрый ход. На силовые столы устанавливают шпиндельные узлы с самостоятельным приводом главного движения (вращения шпинделя), а иногда и приспособления для зажима заготовки. Силовые столы имеют гидравлический или электромеханический привод. Основными параметрами для выбора силовых столов служит наибольшая сила подачи, длина стола, точность позиционирования.

Шпиндельные узлы.Шпиндельные узлы сообщают инструментам главное вращательное движение. Шпиндельные коробки невозможно полностью унифицировать, т.к. расположение шпинделей определяется конструкцией детали и технологий обработки. Поэтому унифицированы комплекты шпинделя с опорами, промежуточные валы и т.д. А оригинальными являются корпус, в котором в соответствии с конструкцией детали и технологией обработки расточных отверстий для установки шпиндельных узлов.

Для растачивания отверстий без использования кондукторных втулок применяют расточные бабки. Для обработки крупных отверстий - сверлильные бабки. Для обработки торцовыми фрезами - фрезерные бабки.

Многошпиндельные коробки предназначены для выполнения всевозможных видов обработки (сверления, нарезания резьбы и т.д.).

Силовые головки.Они совмещают функции привода шпиндельного узла и силового стола. Они делятся на несамодействующие гидравлические малогабаритные пинольные головки и самодействующие (первые не могут выполнять свою функцию отдельно от станка, т.к. источник энергии для движения подачи - насос - находится вне головки)

Самостоятельно проработать следующий материал: принципы агрегатирования станков с ЧПУ; отличие агрегатных станков с ЧПУ от традиционных; агрегатно-модульный метод построения станков; унифицированные элементы, управляемые от устройства ЧПУ, предназначенные для построения агрегатных станков; технологические возможности; переналадка станков (12 стр. 51 ... 54, 412...418).

Рис. 9.1. Примеры компановки агрегатных станков:

а) односторонний однопозиционный многошпиндельный;

б) односторонний многопозиционный;

в) многосторонний однопозиционный;

г) многосторонний многопозиционный;

1 – деталь, 2 – стол, 3 – шпиндель, 4 – силовая головка, 5 – станина.

10. СТАНКИ ДЛЯ ЭЛЕКТРОФИЗИЧЕСКИХ И ЭЛЕКТРОХИМИЧЕСКИХ МЕТОДОВ ОБРАБОТКИ

Станки для электрофизических и электрохимических методов обработки широко применяются при обработке заготовок из труднообрабатываемых материалов. В рассматриваемую группу входят станки для электроэрозионной, ультразвуковой, электрохимической и лучевой обработки. Принцип действия и конструкция станков приведены (Колев Н. С. стр.287...296).

Применение ЧПУ позволяет, по сравнению со станками с ручным управлением, программировать формообразующие движения и обеспечить регулирование технологических параметров, что повышает производительность, точность и качество обработки. Например, в электроэрозионных станках поддерживается постоянное напряжение на электроэрозионном промежутке за счет режимов обработки (скорости движения и параметров технологического тока).

Широкое распространение получили электроэрозионные вырезные станки. Станки применяют в инструментальном производстве, как для черновой, так и для чистовой обработки штампов. В зависимости от технологических параметров обеспечивается: производительность резания 20…150 мм2/мин; шероховатость R 1,25…2,5; точность обработки +0,005—0,001мм. Высокие требования к точности обрабатываемых изделий обусловили высокие требования к точности и жесткости конструкции станка и стабильности процесса обработки.

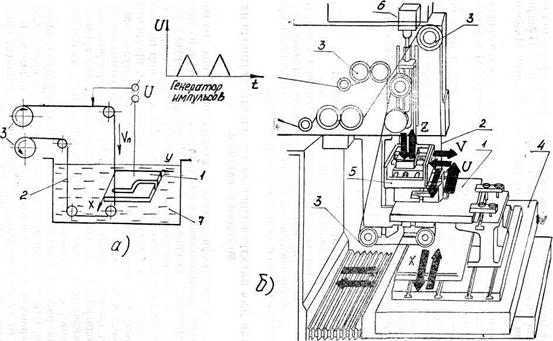

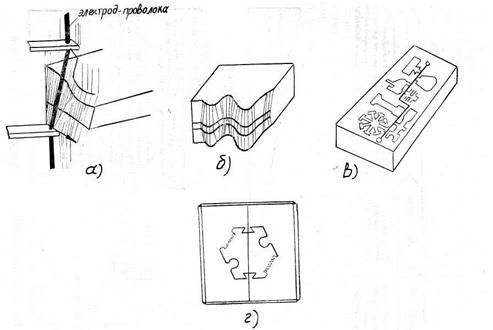

Принцип работы станка показан на рис. 10.1 а, а компоновка станка на рис. 10.1 б. Проволока в процессе обработки перематывается с одной катушки 3 на другую. К обрабатываемой детали и электроду-проволоке подводится напряжение от генератора импульсов. Перемещая деталь относительно электрода-проволоки по двум координатам X и У можно получать резы разной формы. Обработка происходит в диэлектрической жидкости (деминерализированная вода или углеводородистые диэлектрики). Профилирование осуществляется непрерывно перематывающейся проволокой диаметром 0,005—0,3 мм. Износ на постоянно обновляемом электроде-инструменте, как правило, не оказывает влияния на точность обработки. Необходимо учитывать, что тонкие проволочные электроды могут отклоняться электромагнитными и электростатическими силами, поэтому возникает необходимость в соответствующих компенсационных устройствах, а приводу размотки должно уделяться большое значение относительно синхронности стационарной силы натяжения и высокоточного направления. Коническая резка осуществляется за счет смещения верхней точки направляющей головки по высоте и в горизонтальной плоскости относительно нижней. Верхний кронштейн направляющей (поз. 6 рис. 10.1, б) перемещается по высоте (координата Z), а салазки смещения электрода (поз. 5) —в плоскости UOV, параллельной XOY. Формирование поверхностей, примеры обработанных деталей показаны на рис. 10.2.

Технологическое программное обеспечение системы управления этими станками предусматривает программы трех видов: типовые элементы контура, измерительные циклы, задачи регулирования режимов. Измерительные функции выполняются с использованием электрода-проволоки при подключении его к пониженному напряжению.

Рис. 10.1. Электроэрозионный проволочный вырезной станок:

а) - схема вырезки проволочным электродом-инструментом;

б) - компоновка станка; 1 - деталь; 2 - электрод-проволока; 3 - механизм для протягивания электрода-проволоки; 4 - стол станка (координаты Х Y); 5 - салазки смещения электрода (координаты V, U); 6 - привод механизма фиксации электрода (координата Z); 7 - диэлектрическая жидкость.

Рис. 10.2. Детали, обрабатываемые на электроэрозионных станках:

а - формирование линейчатых поверхностей; б - техника наложения резов; в - техника присоединений при обработке нескольких деталей; г - примеры обработанных деталей.

10.1 ОБЩИЕ СВЕДЕНИЯ И МЕТОДЫ ОБРБАБОТКИ

К электрохимическим и электрофизическим методам обработки материалов относятся методы изменения формы, размеров, шероховатости и свойств обрабатываемых поверхностей заготовок, происходящие под воздействием электрического тока и его разрядов, электромагнитного поля, электронного или оптического излучения, плазменной струи, а также высокоэнергетических импульсов и магнитострикционного эффекта.

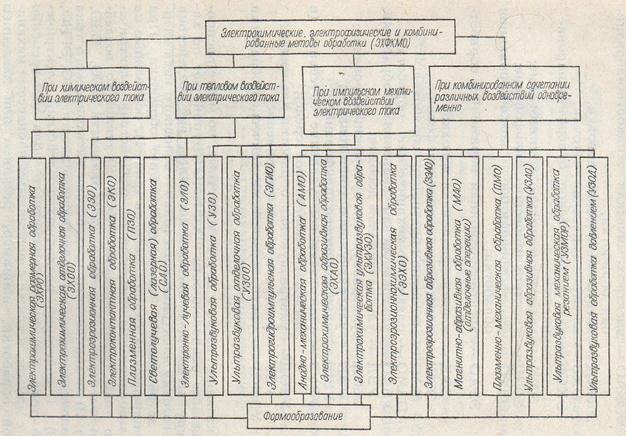

ЭХФКМО (электрохимические, электрофизические и комбинированные методы обработки) группируются по характеру явлений, происходящих вследствие воздействия на заготовку электрического тока – основного вида энергии, затрачиваемой на осуществление обработки. При этом определены группы методов (рис. 1), основанные на использовании:

1) Химического воздействия электрического тока (разновидности ЭХО);

2) Теплового воздействия электрического тока (разновидности ЭЭО, ПЗО, СЛО);

3) Механического воздействия электрического тока или электромагнитного поля (разновидности УЗО, ЭГИО, МАО);

4) Сочетаний различных воздействий электрического тока или электромагнитного поля одновременно друг с другом, а также с различными процессами механической обработки, например, резанием или давлением (разновидности ЭХФКМО).

Рис. 1. Группы методов ЭХФКМО.

Общим признаком, относящимся в определенной мере ко всем ЭХФКМО, является тем большая их эффективность, чем сложнее форма обрабатываемой поверхности заготовки, выше физико-механические свойства ее материала (особенно твердость и вязкость) и больше технологические трудности, возникающие при выполнении операций традиционными методами, например механической обработки. Этот признак определяет выбор применения ЭХФКМО.

Для ориентировочной оценки технологических возможностей ЭХФКМО в табл. 1 приведены общие характеристики некоторых их них.

Основные технические характеристики некоторых ЭХФКМО

| Метод | Сущность метода | Производительность (максимальная) | Достижимая точность обработки, мм | Шероховатость обработанной поверхности, мкм | Удельная мощность, Вт/см2 | Рабочая среда | Обрабатываемый материал | |

| мм3/мин | кг/ч | |||||||

| ЭХО (электрохимическая обработка) | Анодное растворение | 25 000 | - | 0,08-0,15 | Rа = 2,5-1,25 | 103-104 | Электролиты | Токопроводящий |

| АМО (анодно-механическая) | Анодное растров | 6 000 | - | 0,05 | Rz = 0,4 | |||

| ЭЭО (электроэрозионная) | Электроэрозионное разрешение | 25 000 | - | 0,04-0,2 | Rа = 1,25-2,5 | 104-106 | Диэлектрические жидкости | |

| ЭКО (электроконтактная) | - | - | Rz = 20-160 | 103-1048 | Воздух, вода | |||

| ПЗО (плазменная) | Разрушение под воздействием концентрированного теплового потока | - | 200-1000 | 0,1-0,5 | Rz =320 | 103-105 | Газ, жидкость | Любой |

| СЛО (светолучевая) | Разрушение под воздействием концентрированного светового потока | - | 20-40 | 0,01-0,02 | Rz =20 | 106-108 | Вода, газ, вакуум | |

| ЭЛО (электролучевая) | Разрушение под воздействием концентрированного потока электронов | - |

3 10-2-1 10-2-1

| 0,01-0,02 | Rz =20 | 106-108 | Вакуум, (защитный газ) | Токопроводящий |

| УЗАО (электрозвуковая абразивная) | Хрупкое абразивное разрушение | 20 000 | - | 0,01-0,02 | Rа = 2,5-1,25 | 103-104 | Абразивная суспензия | Твердые хрупкие; твердые сплавы |

| МАО (магнитноабразивная) | Механическое абразивное резание | - | 0,6 (на 1 м2) | Исходная | Rz =0,1-0,04 | 102 | Магнитно-абразивные порошки, СОЖ | Ферромагнитный и немагнитный |

| ЭГИО (электрогидроимпульсная) | Формирование волн сжатия при высоковольтном электрическом разряде в жидкости | - | - | 0,1-0,2 | Исходная | 106-108 | Жидкость | Пластичный |

10.1.1. ЭЛЕКТРОХИМИЧЕСКАЯ ОБРАБОТКА.

Электрохимическая обработка (ЭХО) основана на электрохимическом (анодном) растворении металла заготовки при высоких плотностях электрического тока.

Сущность.Механизм съема (растворения, удаления, металла при ЭХО основан на электролизе – процессе, при котором происходит окисление или восстановление поверхностей электродов (проводников электрического тока), соединенных с источником питания (ИП) током и помещенных в токопроводящий раствор – электролит. Один из электродов (заготовка) присоединен к положительному полюсу ИП и является анодом, а второй (инструмент) - к отрицательному; последний является катодом.

При ЭХО применяют такие электролиты, катионы которых не осаждаются при электролизе на поверхности катода. Этим обеспечивается основное достоинство ЭХО – неизменность формы электрода-инструмента (ЭИ).

Более подробно смотреть [6, С. 294].

10.1.2. ЭЛЕКТРОЭРОЗИОННАЯ ОБРАБОТКА.

Сущность.Электроэрозионная обработка (ЭЭО) заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под воздействием электрических разрядов в результате электрической эрозии (ГОСТ 25331-82).

Электрический разряд – высокоцентрированный в пространстве и во времени импульс электрической энергии, преобразуемой между электродом-инструментом (ЭИ) и электродом-заготовкой в тепловую. При этом в начале разряда протекают нагрев, расплавление и испарение материала с локальных поверхностей электродов, ионизация и распад рабочей жидкости (РЖ).

Более подробно смотреть [6, С. 289].

10.1.3. ЭЛЕКТРОКОНТАКТНАЯ ОБРАБОТКА.

ЭКО основана на электроэрозионном разрушении электрода-заготовки под воздействием электродуговых разрядов между вращающимися заготовкой и электродом-инструментом (ЭИ). Эти разряды – результат пробоя межэлектродного промежутка (МЭП). При ЭКО выделяется большое количество теплоты, что приводит к нагреву и мгновенному расплавлению металла заготовки в зоне действия дуги и выбросу расплавленного металла. В МЭП при этом образуются пары, а продукты эрозии выбрасываются ЭИ за счет разрядов, потока рабочей жидкости (РЖ) или среды (РС) и центробежных сил. Продукты эрозии характерны наличием оксидов, что не приводит, однако, к возникновению короткого замыкания.

10.1.4. ЭЛЕКТРОННО-ЛУЧЕВАЯ, СВЕТОЛУЧЕВАЯ И ПЛАЗМЕННАЯ ОБРАБОТКА.

Сущность.Электронно-лучевая обработка (ЭЛО) основана на воздействии на материал заготовки сформированного пучка электронов, кинематическая энергия которого, преобразуясь в рабочей зоне в тепловую, вызывает нагрев, плавление и (или) испарение обрабатываемого материала.

При светолучевой обработке (СЛО) аналогичное воздействие на материал оказывает сформированное полихроматическое или монохроматическое излучение. В последнем (наиболее важном для практики) случае процесс называется лазерной обработкой.

При плазменной обработке (ПЗО) происходят процессы, при которых в результате воздействия потока низкотемпературной (t = 3 103 - 3

103 - 3 104

104  ) плазмы возникают изменения химического состава, структуры или физического состояния обрабатываемого материала. При этом изменяются форма и (или) геометрические размеры обрабатываемой заготовки.

) плазмы возникают изменения химического состава, структуры или физического состояния обрабатываемого материала. При этом изменяются форма и (или) геометрические размеры обрабатываемой заготовки.

Более подробно смотреть [6, С. 295].

10.1.5. МАГНИТНО-АБРАЗИВНАЯ ОБРАБОТКА.

Магнитно-абразивная обработка (МАО) – абразивная обработка, осуществляемая при движении заготовки и абразивных зерен относительно друг друга в магнитном поле (ГОСТ 23505-79).

Сущность магнитно-абразивной обработки состоит в удалении припуска преимущественно абразивным способом с созданием магнитного поля непосредственно в зоне резания. В зависимости от схемы МАО роль магнитного поля заключается: в формировании из магнитно-абразивного порошка абразивного инструменты (АИ) и в удерживании этого порошка в зоне резания; в создании сил резания; в придании АИ или заготовке рабочих движений.

В качестве АИ используют магнитно-абразивные порошки, магнитно-реологические жидкости с абразивным наполнителем, шлифовальные круги, абразивные бруски, шлифовальные курки.

Сформированный из магнитно-абразивного порошка инструмент позволяет производить обработку поверхностей сложной формы без фасонных полюсов (полюсов наконечников) МИ при простой кинематике процессов.

10.1.6. ЭЛЕКТРОИМПУЛЬСНАЯ ОБРАБОТКА ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ.

Сущность ЭГИО основана на преобразовании электрической энергии в механическую энергию гидродинамического характера рабочей жидкости.

Классификация методов и операций ЭИО пластическим деформированием. (рис. 1).

Рис. 1.

10.1.7. УЛЬТРОЗВУКОВАЯ ОБРАБОТКА.

Ультразвуковая обработка (УЗО) охватывает большую группу технологических процессов и операций различного назначения, осуществляемых различными методами (химическими, механическими и др.) и выполняемых при обязательном воздействии на обрабатываемую заготовку, обрабатывающий инструмент или среду, в которой ведется обработка, механических колебаний ультразвуковой частоты (свыше 16 кГц). Характер этого воздействия различен для различных технологических процессов. В одних – ультразвуковые колебания (УЗК) передают в рабочую зону энергию, необходимую для выполнения технологических операций непосредственно, например, при ультразвуковой абразивной обработке (УЗАО) твердых хрупких материалов. В других – УЗК используют как средство интенсификации технологических операций, выполняемых традиционными методами, например механической обработкой резанием. И тогда УЗК являются дополнительным источником энергии.

Сущность процесса.Физическая сущность всех разновидностей УЗО основана на применении УЗК, поставляющих собой упругие волны, распространяющиеся в газах и жидкостях и твердых телах. Гармонические волновое движение имеет место при УЗК, характеризуется длиной волны λ и амплитудой колебаний Ак. Значение λ зависит от скорости распространения звуковых волн с в технологической среде и частоты колебаний f или периода колебаний Т: λ = с/ f = сТ.

Наиболее широко используемые при УЗО продольные звуковые волны распространяются в твердых телах с большой скоростью, чем в жидкостях и газах, в которых происходит значительное поглощение энергии звуковых волн. В жидкостях и твердых телах они распространяются на большие расстояния без существенного ослабления интенсивности, которая может 80-100 Вт/см2.

Технологическая сущность УЗО состоит в использовании явлений и эффектов, возникающих в различных средах под воздействием УЗК.

Более подробно смотреть [6, С. 290].

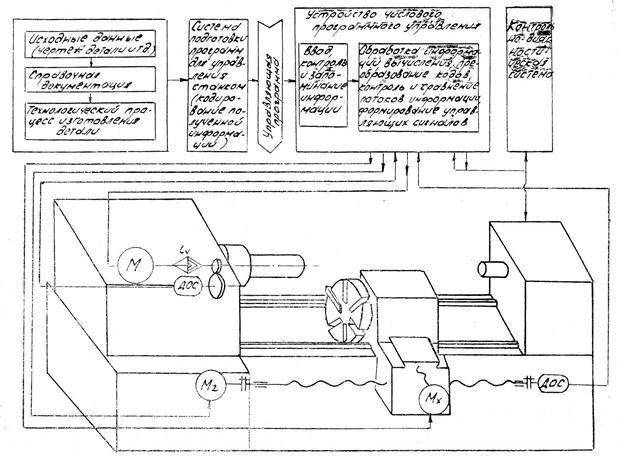

11.СИСТЕМЫ ПРОГРАММНОГО УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ОБЪЕКТАМИ

ОБЩИЕ СВЕДЕНИЯ ОБ УПРАВЛЕНИИ

Автоматизированной системой управления (АСУ) называется человеко-машинная система, обеспечивающая эффективное функционирование объекта, в которой сбор и переработка информации, необходимой для реализации функций управления, осуществляется с применением средств автоматизации и вычислительной техники (ГОСТ 24.003—84). АСУ технологического процесса (АСУ ТП)— это автоматизированная система управления для выработки и реализации управляющих воздействий на технологический объект управления в соответствии с принятым критерием качества управления. АСУ ТП выполняет две функции: информационную и управляющую. Информационная функция АСУ ТП определяется как функция, целью которой является сбор, преобразование, хранение информации о состоянии технологического объекта управления, передача ее для последующей обработки. Управляющая функция АСУ ТП имеет своей целью выработку решений и осуществление управляющих воздействий на технологический объект управления, например станок.

Каждый станок состоит из устройств, которые, взаимодействуя, выполняют или способствуют выполнению тех функций, для которых предназначен станок. Станок можно рассматривать как технологический комплекс механизмов, действующих автономно и связанных между собой лишь управлением. Управление станками — процесс осуществления воздействий, необходимых для выполнения обработки и производимых на основании определенной информации. Совокупность устройств, обеспечивающих управление, называется системой управления. Источниками информации, используемой при управлении станками, является программа управления циклом, технологическая система, окружающая среда.

Программа управления циклом физически материализуется на некотором предмете или в некотором устройстве, называемом программоносителем. Существуют два принципиально разных способа задания программы: 1) в аналоговом виде (профилем кулачков, копиров, расстановкой упоров управления и конечных переключателей); 2) в цифровом виде. Задание программы в аналоговом виде имеет два основных недостатка.

Первый вызван тем, что информация чертежа детали из цифровой (дискретной) превращается в аналоговую (в виде кривых кулачка и т. д.). Это приводит к погрешностям, вносимым при изготовлении программоносителей (кулачков и т. д.), а также при износе их в процессе эксплуатации. Вторым недостатком является необходимость изготовления данных программоносителей с последующей трудоемкой наладкой на станке. Это приводит к большим затратам средств и времени и делает неэффективным применение аналоговых систем автоматического управления (САУ) для автоматизации серийного и мелкосерийного производства.

Однако предельная простота таких систем обуславливала их широкое использование при изготовлении деталей в условиях массового и крупносерийного производства.

В настоящее время сохраняется тенденция к уменьшению серийности производства (по оценкам отечественных и зарубежных специалистов сейчас около 80% всех деталей изготавливаются в условиях мелкосерийного и серийного производства). Частая смена номенклатуры обрабатываемых деталей заставляет отказаться от использования задания программы в аналоговом виде и перейти к числовому заданию.

Результатом этого явилось появление в 60-х годах систем числового программного управления (ЧПУ), в которых для реализации функций управления широко используются дискретные (редко аналоговые) средства вычислительной техники.

В системах ЧПУ на всем пути подготовки программы управления вплоть до ее передачи рабочим органам станка мы имеем дело только с информацией в цифровой (дискретной форме). Программа в цифровом виде задается стандартным набором символов, который называется кодом. Носителем программы в цифровом виде (программоносителем) служит перфолента и магнитные носители.

Такая программа физически не связана с размерами и точностью изготовления детали, как при применении аналоговых носителей информации. Поэтому изготовить ее значительно легче, быстрее и дешевле, что особенно важно при частой смене изделий. Изготовление такой программы заключается в расчете и записи информации на программоноситель. Это можно выполнить либо непосредственно с пульта управления станка или полностью автоматизировать с помощью ЭВМ. В этом основной смысл применения ЧПУ для автоматизации станков и другого технологического оборудования.

ЧИСЛОВОЕ ПРОГРАММОЕ УПРАВЛЕНИЕ

Числовое программное управление станком — управление обработкой заготовки на станке по управляющей программе, в которой данные заданы в цифровой форме (ГОСТ 20523—80). Укрупненная структура системы ЧПУ приведена на рис. 11.2.