Конструктивная компоновка и основные узлы.

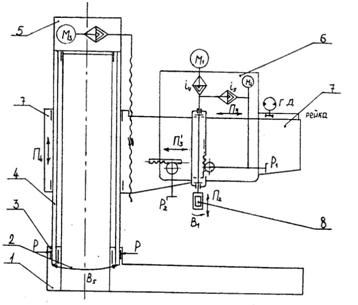

Основанием станка является фундаментальная плита 1, на которой укреплена внутренняя неподвижная колонна. На внутренней колонне установлена поворотная часть станка, состоящая из наружной гильзы 4 и рукава с перемещающейся по его направляющим сверлильной головкой 6. Рукав перемещают по наружной гильзе с помощью механизма подъема или опускания 5 по колонне. Зажим гильзы при ее движении после поворота на заданный угол по колонне осуществляют гидравлическим механизмом. Установленная на рукаве сверлильная головка является самостоятельным силовым агрегатом, ее можно перемещать вдоль рукава вручную или механически. Сверлильная головка состоит из коробок скоростей и подач, механизма подачи, сверлильного шпинделя 8 (аналогична сверлильному станку). На фундаментной плите устанавливают стол 9 для крепления заготовок (крупные заготовки устанавливают непосредственно на фундаментную плиту).

При повороте рукава со сверлильной головкой вокруг колонны освобождается рабочая зона, что позволяет легко устанавливать крупногабаритные заготовки.

При работе на таких станках деталь остается неподвижной, а шпиндель с инструментом перемещается относительно детали и устанавливается в требуемое положение.

Структурная схема и движения в станке.

Структурная схема станка приведена на рис.3.3. Цепи главного движения В1 и движения привода подач П2 аналогичны цепям сверлильного станка.

Вспомогательные движения. Сверлильную головку перемещают по рукаву вручную от рукоятки Р2 (движение П'3) или от гидромотора ГД и зубчатую реечную передачу (движение П3). Быстрое осевое перемещение не вращающегося шпинделя возможно от электродвигателя М2.

Вертикальное перемещение рукава П4 осуществляется от электродвигателя М3.

Поворот В5 наружной гильзы (4) вокруг внутренней колонны (2) осуществляется вручную.

Зажим сверлильной головки на рукаве, рукава на гильзе и гильзы на колонне, осуществляется обычно гидроцилиндрами.

Радиально-сверлильные станки не имеют точных, отсчетных устройств для совмещения оси шпинделя с осью детали.

|

|

| Рис. 3.2. Радиально-сверлильный станок: 1 – Фундаментальная плита, 2 – Колонна, 3 – Тормоз, 4 – Гильза, 5 – Механизм вертикального перемещения рукава, 6 – Сверлильная головка, 7 – Траверса, 8 – Шпиндель, 9 – Стол. | Рис. 3.3. Структурная кинематическая схема радиально-сверлильного станка. |

3.3. СПЕЦИАЛЬНЫЕ И СПЕЦИАЛИЗИРОВАННЫЕ СТАНКИ

Изучить самостоятельно: Многошпиндельные станки (Колев В.Э. стр. 54...55), Станки для глубокого сверления (Власов стр.105 ... 106), Центровальные станки (Власов стр.108...109).

3.4. РАСТОЧНЫЕ СТАНКИ.

Общие сведения о расточных станках. Назначение станков.Расточные станки служат для обработки крупногабаритных заготовок в условиях единичного и серийного производства. На них можно производить сверление, растачивание, зенкерование и развертывание отверстий, подрезку торцев, нарезание резьбы метчиками, и т.д. Обработка может вестись как мерным инструментом (сверла, зенкеры, развертки), так и установленными в оправки и настроенными на размер резцами (определяют точность размера и формы). От сверлильных станков, расточные отличаются наличием точных отсчетных механизмов перемещений (определяют точность взаимного расположения обработанных поверхностей).

В расточных станках главным движением является вращение шпинделя с закрепленным в нем режущим инструментом, движение подачи сообщается либо инструменту, либо заготовке. Вспомогательные движения: установочные перемещения стола, шпиндельной бабки, задней стойки и т.д.

Классификация.Промышленность выпускает универсальные и специализированные расточные станки.

3.5.УНИВЕРСАЛЬНЫЕ РАСТОЧНЫЕ СТАНКИ

Универсальные расточные станки подразделяют на: горизонтально-расточные, координатно-расточные и алмазно-расточные. Алмазно-расточные станки предназначены для финишной обработки отверстий, обеспечивают малую шероховатость поверхности и высокую точность геометрической формы отверстий (отклонение от круглости 3-5 мкм), параметр шероховатости Rа 0,16...0,63 мкм. Координатно-расточные станки служат для обработки деталей с высокой точностью взаимного расположения отверстий 0,005-0,001 мм.

Основным размером, характеризующим эту группу станков, является диаметр расточного шпинделя. Например, к малым горизонтально-расточным станкам относят те, у которых диаметр растачиваемого отверстия равен 50-100 мм; у средних - 100-200 мм; у тяжелых – 125…320 мм.

3.6. ГОРИЗОНТАЛЬНО-РАСТОЧНЫЕ СТАНКИ

Горизонтально-расточные станки сочетают в себе возможности координатно-расточных и алмазно-расточных станков.

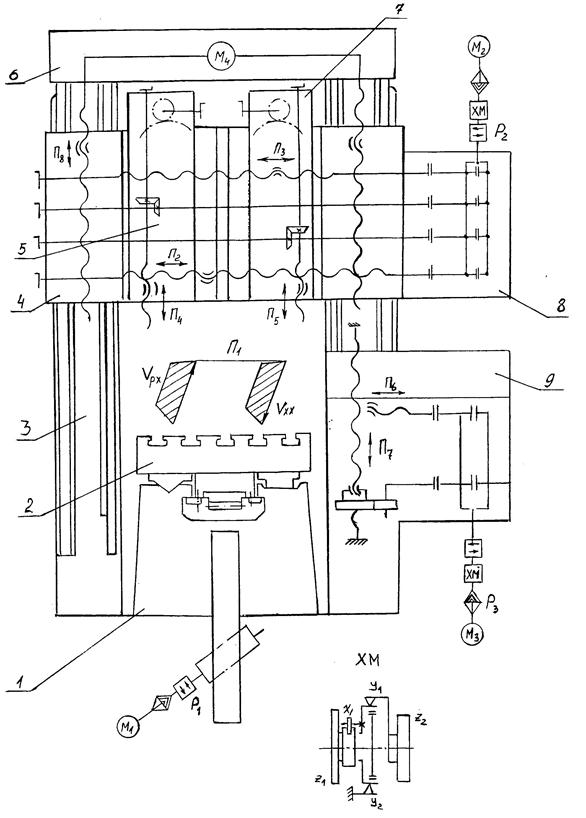

Конструктивная компоновка и основные узлы станка. На станине 1 (рис. 3.6) установлена передняя стойка 7 , по вертикальным направляющим которой перемещается шпиндельная бабка 8(П6) с расточным (выдвижным) шпинделем 4 (В1; П4) и планшайбой 6(В3). Крестовый стол 10, на который устанавливается заготовка, перемещается по продольным направляющим и в поперечном направлении (П7; П9). Верхняя часть стола может дискретно поворачивается (В9) для обработки детали с нескольких сторон. На станине установлена задняя стойка установлена задняя стойка 2 с люнетом 3 , предназначенная для дополнительной опоры борштанги при расточке длинных отверстий.

Конструкция планшайбы с радиальным суппортом показана на рис.3.5:

1 – корпус; 2 – червяк; 3 – рейка червяка; 4 – радиальный суппорт; 5 – расточный шпиндель; 6 – шпиндель, несущий планшайбу; 7 – конический роликоподшипник; 8 – шпиндельная бабка; 9 – полый шпиндель; 10, 11 – зубчатые колёса; 12 – роликоподшипник.

1 – корпус; 2 – червяк; 3 – рейка червяка; 4 – радиальный суппорт; 5 – расточный шпиндель; 6 – шпиндель, несущий планшайбу; 7 – конический роликоподшипник; 8 – шпиндельная бабка; 9 – полый шпиндель; 10, 11 – зубчатые колёса; 12 – роликоподшипник.

Перспективы развития данного типа оборудования.

С целью повышения точности перемещений передачи винт-гайка скольжения заменяют на винт-гайка качения с предварительным натягом.

Структурная кинематическая схема и движения в станке.

Главное движение - шпиндель и планшайба получают вращательное движение В1.

Привод главного движения. От электродвигателя М1 через коробку скоростей iv движение передается или на полый (фрезерный) шпиндель ф.ш. (В2) по цепи М1-iv-1-4 или на шпиндель планшайбы ш.п. (В3) по цепи М1-iv-1-5. С фрезерного шпинделя вращение передается на расточной шпиндель (В1), с которым он соединен по скользящей посадке.

|

Рис. 3.5. Универсальный горизонтально-расточной станок: 1 – станина, 2 – задняя стойка, 3 – люнет, 4 – расточной шпиндель, 5 – радиальный суппорт, 6 – планшайба, 7 – передняя стойка, 8 – шпиндельная бабка, 9 – привод, 10 – стол.

Движение подачи: осевая подача шпинделя П2; радиальная подача расточного суппорта планшайбы П3, продольная и поперечная подачи стола (П4; П5), вертикальная подача шпиндельной бабки П6. При нарезании резьбы резцом (в крайне редких случаях), закрепленным на расточном шпинделе, коробка скоростей iv соединяют с коробкой подач 3 с помощью гитары сменных колес iг.

Цепь подач(см. рис. 3.7.).Движения подач (кроме П9 и иногда П7) заимствуются от электродвигателя М2. Суппорт планшайбы (плансуппорт) осуществляет движение радиальной подачи (П5) с помощью двигателя М2.

М2 - 7 - is - 8 – iдиф. - z1/z2 - z2/z3-iкон - Ррейки

Чтобы понять необходимость дифференциала, рассмотрим взаимодействие звеньев без него. При выключенном приводе (двигателе М2) колеса z1 и z2, свободно сидящие на шпинделе планшайбы (ш.п.), неподвижны. При вращении планшайбы колесо z3 совершает планетарное движение, обкатываясь по неподвижному колесу z2 и вращаясь вокруг своей оси. Радиальный суппорт придет в движение при выключенном двигателе подачи, что недопустимо. Наличие дифференциала позволяет колесу z2 вращаться синхронно с планшайбой при выключенном приводе двигателе М2. Вследствие этого нет обката колеса z3 по колесу z2, они вращаются как единое целое и суппорт не получает радиального движения при отключенном двигателе М2.

Цепь продольной подачи стола: (П8) М2-is-12-P3.

Движение осевой подачи выдвижного (расточного) шпинделя (ш. р.): М2-7-is-8-9-Р1.

При нарезании резьбы связывают вращение выдвижного шпинделя с его осевым движением или вращение планшайбы с продольным перемещением стола по цепи:

M1-iv-1-(5;4)-10-iгит-11-2-7-is-8-9-Р1

Цепь вертикальных подач шпиндельной бабки П6:М2-7-2-is-3-P2

Цепь поперечных подач стола П7 : М3-zi-P4

Цепь круговых подач В9: М3-zi-i4-z5-z6

Рис. 3.7. Кинематическая схема универсального горизонтально-расточного станка.

Изучить самостоятельно: Многошпиндельные станки (Колев стр. 54...56), Координатно-расточные станки (2 стр. 57), Алмазно-расточные станки (2 стр. 59...60).

4. СТАНКИ ФРЕЗЕРНОЙ ГРУППЫ. ОБЩИЕ СВЕДЕНИЯ

Фрезерные станки предназначены в основном для обработки наружных и внутренних поверхностей различного профиля с помощью фрез. Возможна обработка прямых и винтовых канавок, резьб и зубчатых колес. Главным движением является вращение фрезы, а движение подачи – относительное перемещение фрезы и заготовки.

Основным параметром, характеризующим фрезерные станки общего назначения, является размер рабочей поверхности стола.

Размер стола можно определить по последней цифре в обозначениях фрезерных станков:

| 6Н10-6Н80Г | 200Х800 | |

| 6Н11-6Н81Г | 250Х1000 | |

| 6Н12П-6Н82 | 320Х1250 | |

| 3 | 6Н13П-6Н83 | 400Х1600 |

| 6Н14-6Н84Г | 500Х2000 |

Классификация фрезерных станков. Фрезерные станки делятся на две основные группы: станки общего назначения и специализированные.

Станки общего назначения:

- консольно-фрезерные станки (горизонтально-фрезерные, вертикально-фрезерные и широкоуниверсальные);

- бесконсольные (вертикальные и горизонтальные);

- продольно-фрезерные;

- фрезерные, непрерывного действия (карусельные и барабанные);

Специализированные станки:

- шпоночно-фрезерные

Основные параметры и присоединительные размеры фрезерных станков приведены в ГОСТ 21610—82. Вертикально-фрезерные станки делятся на две группы: консольно-фрезерные и бесконсольно-фрезерные.

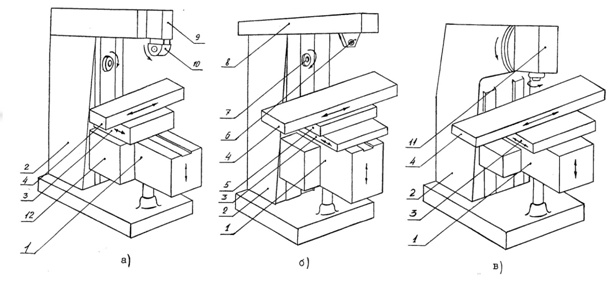

Станки консольного исполнения (рис. 4 а) имеют меньшую массу и занимают меньшую площадь по сравнению со станками других типов. Недостатком станков данной компоновки является невысокая жесткость вследствие консольной компоновки, и это делает их в варианте с ЧПУ малоперспективными [12].

В бесконсольных станках вертикальное перемещение имеет фрезерная головка (рис. 4 бив). Крестовый стол перемещается по осям X' и У, он установлен на массивном основании, благодаря чему станки такого типа обладают повышенной, по сравнению с консольными, жесткостью. Станки выпускают в вертикальном и горизонтальном исполнении.

Рис. 4. Компоновка фрезерных станков: а – вертикально-фрезерные консольные станки с револьверной головкой; б - вертикально-фрезерные станки с крестовым столом и револьверной головкой; в - горизонтально-фрезерные станки с крестовым поворотным или не поворотным столом; г – продольно-фрезерные станки с неподвижным порталом, с неподвижной или подвижной поперечиной; д – широкоуниверсаный инструментальный фрезерный станок.

4.1 КОНСОЛЬНО-ФРЕЗЕРНЫЕ СТАНКИ

Консольно-фрезерные станки подразделяют на: горизонтальные и вертикальные,

универсальные и широкоуниверсальные (см. рис. 4.1.).

Рис. 4.1. Консольно-фрезерные станки:

Рис. 4.1. Консольно-фрезерные станки:

а – широкоуниверсальные; б – горизонтальный универсальный; в – вертикальный.

1 – консоль; 2 – станина; 3 - салазки; 4 – продольный стол; 5 – поворотная плита; 6 – серьги; 7 – шпиндель; 8 – хобот; 9 – дополнительная шпиндельная головка; 10 – накладная фрезерная головка; 11 – шпиндельная головка; 12 – коробка подачь.

На фундаментной плите установлена станина 2 с вертикальными направляющими. По вертикальным направляющим перемещается консоль 1. На консоли выполнены горизонтальные направляющие, по которым движутся салазки 3,несущие стол 4, на котором закрепляют заготовку.

Консольные горизонтальные универсальные станки (рис. 4.1 б) отличаются тем, что на салазках 3установлена промежуточная поворотная плита 5, по горизонтальным направляющим которой перемещается стол 4. Стол можно повернуть вокруг вертикальной оси на 45°. Шпиндель 7 станка расположен горизонтально, а на станине 2 смонтирован хобот 8, несущий поддерживающую серьгу 6. Фрезу или набор фрез закрепляют в оправке, один конец которой устанавливают в шпиндель, а другой - в отверстие серьги. Станки, не имеющие поворотной плиты, называются простыми, в отличие от универсальных.

Широкоуниверсальные горизонтально-фрезерные станки (рис 4.1а) отличаются наличием дополнительной шпиндельной головки 9, смонтированной на выдвижном хоботе. Головка может поворачиваться на любой угол в вертикальной плоскости. Еще большую универсальность станку придает наличие накладной фрезерной головки 10 со шпинделем, поворачивающимся в горизонтальной плоскости. В этих станках отсутствует поворотная плита.

Вертикальный консольно-фрезерный станок отличается от горизонтально-фрезерного вертикальным расположением оси шпинделя поз. 11 и строится обычно на одной базе с ним, имея много унифицированных деталей и узлов. Шпиндельная головка может поворачиваться в вертикальной плоскости. В некоторых конструкциях станков этого типа шпиндель имеет осевые перемещения.

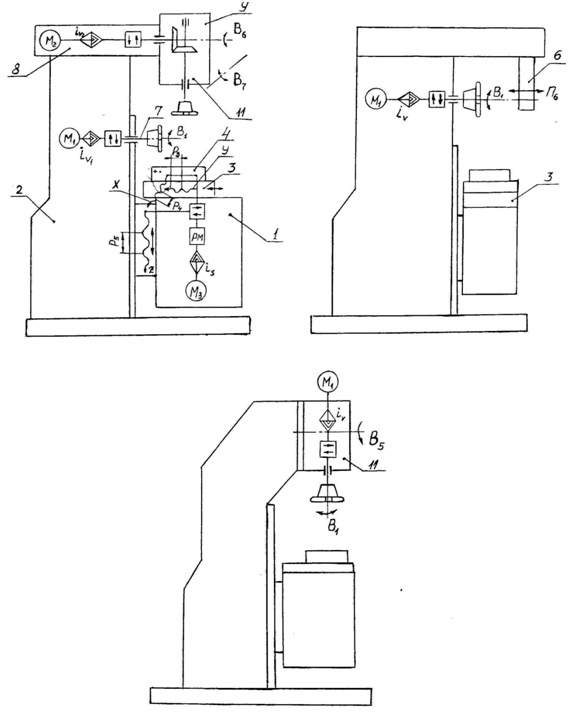

Структурная кинематическая схема и движения в станках.

Структурная кинематическая схема широкоуниверсального консольно-фрезерного станка приведена на рис. 4.2а. В станке два привода главного движения. Более мощный горизонтальный шпиндель 6 получает движение В1 от электродвигателя М1 через коробку скоростей iv1. Шпиндель поворотной головки 11 получает движение В2 от автономного привода.

Уравнение кинематического баланса (у.к.б.):

Привод подач содержит коробку подач is с электродвигателем М3, механизмы для распределения движения между столом П4, салазками П3 и консолью П5, передачу винт-гайка для перемещения каждого из этих узлов.

У.к.б. цепи профильных подач (П4)

Ц.к.б. цепи поперечных подач (П3)

Ц.к.б. цепи вертикальных подач (П5)

Вспомогательные движения.Ускоренное перемещение стола, салазок и консоли осуществляется от электродвигателя М2 через is по более коротким кинематическим цепям. Поворот шпиндельной головки (В6 и В7) осуществляется при наладке станка для получения необходимого взаимного положения инструмента и детали.

Структурные кинематические схемы горизонтального и вертикального консольно-фрезерных станков приведены на рис. 4.2б и 4.2в. Эти станки имеют по одному шпинделю. А в остальном структурные кинематические схемы приводов главного движения и подач идентичны. Отличие только во вспомогательных движениях.

Рис. 4.2. Структурные кинематические схемы консольно-фрезерных станков:

1 – консоль; 2 – станина; 3 – салазки; 4 – продольный стол; 5 – поворотная плита; 6 – серьги; 7 – шпиндель; 8 – хобот; 9 – дополнительная шпиндельная головка; 10 – накладная фрезерная головка; 11 - шпиндельная головка; 12 – коробка подачь.

С конструкцией станков и наладкой их на основные виды работ студенты подробно знакомятся при выполнении лабораторных работ. Типовые поверхности, получаемые при обработке на консольно-фрезерных станках показаны на рис. 4.3а.

Рис. 4.3. Типовые поверхности, обрабатываемые на:

а) консольно-фрезерных станках;

б) горизонтальных фрезерных станках с использованием делительной головки.

4.2. БЕСКОНСОЛЬНЫЕ ФРЕЗЕРНЫЕ СТАНКИ

Бесконсольные вертикальные и горизонтальные фрезерные станки (рис.4.4) отличаются тем, что в вертикальном направлении по направляющим стойки 5 перемещается шпиндельная бабка 4. А салазки 2, несущие стол 3 перемещаются только в горизонтальной плоскости по направляющим станины 1 (крестовый стол). При такой компоновке значительно повышается жесткость станка. Такие станки целесообразно использовать при обработке крупногабаритных заготовок торцовыми фрезами.

Рис. 4.4. Бесконсольно-фрезерные станки:

а) вертикальный; б) горизонтальный.

1 – станина, 2 – горизонтальный, 3 – стол, 4 – шпиндельная бабка, 5 – вертикальная стойка.

4.3. ПРОДОЛЬНО - ФРЕЗЕРНЫЕ СТАНКИ

Продольно-фрезерные станки бывают одностоечные и двухстоечные (рис. 4.5).

Эти станки предназначены для обработки плоскостей крупногабаритных деталей в основном торцовыми фрезами. Поэтому их стол 2 имеет лишь одну степень свободы – перемещается прямолинейно по направляющим станины 1, остальные движения сообщаются шпиндельным головкам. Главным движением в станке является вращение шпинделей. Продольно-фрезерные станки по компоновке отличаются числом стоек (4) и фрезерных головок (3). Есть одностоечные и двухстоечные станки без поперечины. У них на каждой стойке находится одна головка. Большинство станков с поперечиной 6 на двух стойках. Число фрезерных головок разное от 1 до 4.

Рис. 4.5. продольно-фрезерный станок:

1 – станина, 2 – стол, 3 – шпиндельные головки, 4 – стойки, 5 – балка, 6 – боковые шпиндельные головки, 7 – траверса.

4.4. КАРУСЕЛЬНО-ФРЕЗЕРНЫЕ СТАНКИ.

Карусельно-фрезерные станки предназначены для обработки плоскостей литых, кованных и штампованных деталей по методу непрерывного торцового фрезерования.

На рисунке показан карусельно-фрезерный двухшпиндельный станок. Такая компоновка узлов станка позволяет вести фрезерование непрерывно.

Подробнее смотри [9, стр. 73-74].

5. СТРОГАЛЬНЫЕ, ДОЛБЕЖНЫЕ И ПРОТЯЖНЫЕ СТАНКИ. ОБЩИЕ СВЕДЕНИЯ.

В седьмую группу входят строгальные, долбежные и протяжные станки. Эта группа – единственная, в которой главное движение резания является прямолинейным. На строгальных и долбежных станках обработка ведется резцами, на протяжных – протяжками.

5.1. СТРОГАЛЬНЫЕ СТАНКИ.

Строгальные станки разделяются на:

- продольно-строгальные:

а) одностоечные (первого типа);

б) двухстоечные (второго типа);

- поперечно-строгальные (третьего типа);

Продольно-строгальные станки наиболее крупные во всей группе (длина стола 6…12 м), главное движение в них сообщается заготовке, во всех остальных станках – инструменту.

Строгальные станки предназначены для обработки резцами плоских поверхностей, канавок, пазов, фасонных поверхностей. Эти станки эффективны при обработке узких длинных поверхностей.

Преимуществом строгальных станков по сравнению с фрезерными является простота конструкции инструмента, что важно для единичного и мелкосерийного производства, и возможность обработки литых поверхностей с абразивными включениями на поверхности заготовки “под корку”, т.е. режется более мягкий слой, а корка надламывается.

Основной недостаток станков данной группы – возвратно-поступательный характер главного движения. Наличие обратного (вспомогательного) хода, даже ускоренного и неблагоприятные динамические явления в процессе реверсирования снижают производительность.

ПРОДОЛЬНО-СТРОГАЛЬНЫЕ СТАНКИ.

Продольно-строгальные станки предназначены для обработки сравнительно крупных заготовок. Основными параметрами являются: наибольшая длина (ход стола) – 2…12 м, ширина строгания (0,6-5 м), наибольшая высота подъема поперечины (0,55-4,5 м).

Конструктивная компоновка и основные узлы и движения.Общий вид и компоновка станка аналогична компоновка продольно-фрезерного станка и показана на рис.5.1. Стол 2 с заготовкой перемещается возвратно-поступательно (П1) по станине 1 относительно резцов, закрепленных в двух вертикальных (поз. 5;7) и боковом (горизонтальном) поз. 10 суппортах. Боковой суппорт 10 перемещается в вертикальном направлении по стойке 3, движение П7, а установленные на нем салазки (9) перемещаются в поперечном направлении, движение П6. Вертикальные суппорта 5 и 7 установлены на поперечине 4 и перемещаются в горизонтальной (П2, П3) и вертикальной (П4, П5) плоскостях. Поперечина 4 при наладке перемещается по направляющим портала, т.е. по стойкам 3, связанным балкой 6.

Рис 5.1 Конструктивная компоновка, основные узлы и движения Продольно-строгального станка:

а) структурная кинематическая схема

1-станина; 2-строл; 3-стойка; 4-поперечина (траверса); 5,7-вертикальные суппорты;

6-шпиндельная каретка; 8-механизм подачь; 9-боковой суппорт.

Структурная схема и движения в станке.Главное движение сообщается столу от двигателя М1 через коробку скоростей iv и косозубую реечную передачу. Автоматический цикл станка следующий: медленное врезание резца в заготовку - разгон стола до заданной скорости резания Vрх – рабочий ход – уменьшение скорости стола перед выходом резца – быстрый возврат стола (обратный ход – вспомогательный) на скорости Vxx>>Vpx – подача суппортов с резцами.При обратном ходе резцы приподнимаются.

Движения подачи - прерывистые поступательные перемещения вертикальных суппортов в поперечном (П2; П3), вертикальном (П4;П5) и наклонном направлениях и бокового суппорта 9, ввертикальном (П7) и горизонтальном (П6) направлениях.

Уравнение кинематического баланса бокового суппорта:

Вертикальная подача:

Горизонтальная подача:

Уравнение кинематического баланса цепи подач вертикальных суппортов

где Рg = Р2; Р3; Р4; Р5.

Периодическая подача суппорта с резцами выполняется во время реверсирования стола с помощью храпового механизма или с использованием электромеханического устройства.

Установочное перемещение. При наладке станка поперечина перемещается (П8) от двигателя М4. После установки поперечина зажимается. Ползуны вертикальных суппортов могут быть повернуты на угол  для обработки поверхностей под углом.

для обработки поверхностей под углом.

ПОПЕРЕЧНО-СТРОГАЛЬНЫЕ СТАНКИ.

Поперечно-строгальные станки служат для обработки мелких и средних деталей. Основным их размером является наибольшая длина хода ползуна (200-2400 мм). Главное движение сообщается инструменту.

Проработать самостоятельно [Колев Н.С. стр. 85...87].

ДОЛБЕЖНЫЕ СТАНКИ(4 ТИПА).

Проработать самостоятельно [Колев Н.С, стр. 90].

5.2 ПРОТЯЖНЫЕ СТАНКИ.

Основные сведения о протяжных станках.Протяжные станки предназначены для обработки внутренних и наружных поверхностей различной формы чаще всего в условиях серийного и массового производства. Станки имеют большую производительность, обеспечивают высокую точность обработки и при этом просты по конструкции и в работе.

Протяжные станки классифицируются:

1) по степени универсальности - станки общего назначения и специальные;

2) по направлению и характеру рабочего движения - горизонтальные, вертикальные, непрерывного действия и др.;

3) по назначению для внутреннего и наружного протягивания, в протяжных станках движением резания является прямолинейное перемещение либо протяжки, либо заготовки при неподвижном инструменте.

Движение подачи отсутствует, подача и форма профиля обеспечиваются подъемом зубьев протяжки, а форма профиля детали – профилем инструмента. За счет усложнения инструмента упрощена конструкция станков и достигнута высокая производительность. Эти станки применяют преимущественно в массовом и серийном производстве.

Основные параметры протяжных станков: наибольшая тяговая сила, максимальная длина хода протяжки.

Наибольшее распространение получили горизонтальные и вертикальные станки для внутреннего протягивания. Вертикально протяжные станки имеют две каретки (рабочую и вспомогательную) и протяжки для этих станков должны иметь два хвостовика. Вертикальные станки, по сравнению с горизонтальными, занимают значительно меньшую площадь, проще автоматизировать загрузку и выгрузку деталей.

ВЕРТИКАЛЬНО-ПРОТЯЖНЫЕ СТАНКИ.

Устройство, основные узлы и движения. На станине станка 1 установлена рабочая каретка 7с приводом от штока гидравлического цилиндра 11. Протяжка 8 двигается сверху вниз сквозь заготовку 5 и зажимается в рабочем патроне 9, закрепленном в нижней части рабочей каретки 2. Кроме рабочей каретки имеется вспомогательная 13, которая предназначена для подвода и отвода протяжки и удержания ее над обрабатываемой деталью с помощью автоматического патрона 12.

Цикл работы станка. Заготовка 5 устанавливается на неподвижный стол 3. Вспомогательная каретка с протяжкой перемещается из крайнего верхнего положения вниз (П2). После ввода протяжки в заготовку и в рабочий патрон вспомогательная каретка 7, имеющая привод от гидравлического цилиндра 10, останавливается. Протяжка зажимается рабочим патроном 9, включается ход рабочей каретки и протяжка протягивается сквозь заготовку. Затем деталь снимается с неподвижного стола. При обратном ходе, когда каретка доходит до верхнего положения, рабочий патрон 9 автоматически разжимается и освобождает протяжку. Одновременно патрон вспомогательной каретки 12 зажимает протяжку и перемещает ее в крайнее верхнее положение. Затем цикл повторяется.

Существует два метода протягивания: свободное и координатное. При свободном протягивании заготовка не крепится, а свободно лежит своей установочной поверхностью на опорной плоскости базирующего элемента приспособления. Заготовка центрируется в плоскости ХОУ направляющим конусом протяжки. Перпендикулярность оси Z к плоскости ХОУ достигается за счет самоустанавливающегося элемента (подвижный шаровой сегмент).

В случае если поверхности заготовки, подлежащие протягиванию, закоординированы относительно ее базовых поверхностей, то заготовка должна быть закреплена в приспособлении (например, протягивание шпоночного паза в зубчатом колесе под ножкой зуба).

Рис. 5.2. Вертикально-протяжной станок:

а) Структурная кинематическая схема: 1 – основание, 2 – тумба, 3 – стол, 4 – приспособление, 5 – деталь, 6 – станина, 7 – рабочая каретка, 8 – протяжка, 9 – патрон; 10, 11 – гидроцилиндры, 12 – вспомогательный патрон, 13 – вспомогательная каретка.

б) Типовые поверхности, обрабатываемые на протяжных станках.

6. ШЛИФОВАЛЬНЫЕ СТАНКИ.

Шлифовальные станки предназначаются для чистовой обработки деталей с помощью абразивного инструмента и обеспечивают высокую точность размеров и геометрической формы, и малую шероховатость поверхности деталей,

К конструкции шлифовальных станков предъявляют повышенные требования в отношении геометрической точности, жесткости, виброустойчивости, износостойкости и температурных деформаций.

Особенности конструкции механизмов подач: высокая точность позиционирования, наличие механизмов дискретных перемещений и микро перемещений; исключение зубчатых передач, вызывающих крутильные колебания; применение ременных передач и гидропривода. Главным движением у всех шлифовальных станков является вращение шлифовального круга. Движения подачи у станков различных типов различные.

Классификация. Шлифовальные станки относятся к третьей группе и подразделяются на:

- круглошлифовальные;

- внутришлифовальные;

- обдирочно-шлифовальные;

- специализированные шлифовальные, например шлицешлифовальные;

- заточные;

- плоскошлифовальные;

- притирочные и полировальные;

6.1. КРУГЛОШЛИФОВАЛЬНЫЕ СТАНКИ.

Круглошлифовальные станки предназначены для наружного шлифования цилиндрических, конических, а также торцовых поверхностей тел вращения.

По степени универсальности эти станки делят на: простые и универсальные. На простых станках можно обработать конические поверхности с малой конусностью, на универсальных - поверхности с большой конусностью, что возможно за счет одновременного поворота передней и шлифовальной бабок.

По способу базирования заготовки круглошлифовальные станки делятся на: центровые и бесцентровые. Круглошлифовальные станки характеризуются наибольшим диаметром обрабатываемой заготовки и ее длинно.

Схемы основных движений при шлифовании показаны на рис.6.1а.

Основные движения при шлифовании. Главным движением у всех шлифовальных станков является вращение шлифовального круга: Vкр. 35…50 м/сек. Вращение детали (V3 м/мин), обычно в 60...100 раз меньше Vкр.

Круговая подача V3 или величина, соответствующая скорости вращения детали (подача на шлифовальный круг по окружности детали в единицу времени).

Продольная подача S1 - относительное перемещение круга или детали вдоль ее образующей. Продольная подача устанавливается или в долях высоты (ширины) круга на оборот детали (режимы резания), или в мм/мин (на станке).

Поперечная (радиальная) подача S2 - перемещение круга или детали перпендикулярно обрабатываемой поверхности. Поперечная подача соответствует слою металла, удаляемого за одинарный или двойной ход стола и измеряется в мм/ход или мм/дв.ход. При врезном шлифовании непрерывная поперечная подача определяется в мм/мин. При врезном шлифовании может применяться осцилляция шлифовального круга, (т.е. колебательное движение круга вдоль оси с малой амплитудой в пределах 0,5…3 мм и высокой частотой) с целью повышения качества обработки.

Типовые поверхности, обрабатываемые на круглошлифовальных станках, показаны на рис.6.1б, а схема обработки цилиндрической и торцевой поверхностей - на рис.6.1в.

Рис. 6.1. Круглошлифовальные станки:

а) схема круглого центрового шлифования: 1 - методом продольных подачь, 2 – методом врезания.

б) типовые поверхности, обрабатываемые на кругло шлифовальных станках.

в) схема обработки цилиндрической части и торца.

Компоновка и кинематическая структура круглошлифовального станка.Типовая компоновка и кинематическая структура круглошлифовального станка показаны на рис.6.2а.

|

Рис. 6.2а. Компоновка и кинематическая структура круглошлифовального станка:1 – станина, 2 – стол, 3 – передняя бабка, 4 – центр, 5 – поводковый патрон, 6 – шлифовальный круг, 7 – алмазодержатель, 8 – шлифовальная бабка, 9 – задняя бабка, Б – устройство для правки круга, В – устройство для балансировки круга.

По горизонтальным направляющим станины - 1 перемещается стол - 2, на котором смонтирован поворотный верхний стол с передней и задней бабками - 3,9. В качестве опор шпинделя передней бабки используют подшипники качения или гидростатические подшипники. Шпиндель передней бабки может вращаться, а может быть и неподвижен. В нем установлен центр - 4. Вращение детали осуществляется от поводка планшайбы - 5 [см. Пуш стр.105 и стр.107 рис.7.4]. На станине закреплена плита, по поперечным направляющим которой перемещается шлифовальная бабка - 8. Шлифовальная бабка содержит следующие основные узлы:

- шлифовальный шпиндель, установленный на гидродинамических подшипниках скольжения;

- устройство для автоматической балансировки круга;

- устройство для правки круга и компенсации износа круга (в некоторых моделях).