ПРОИЗВОДСТВО СТИРОЛА

Стирол C6H5CH=CH2 - один из важнейших продуктов нефтехимии, сырье для получения полимеров (полистирол, синтетический каучук) и сополимеров (ударопрочный полистирол на основе акрилонитрила и бутадиена). Производство стирола -крупнотоннажное, единичная мощность современных агрегатов составляет 150-300 тысяч тонн стирола в год. Основным промышленным способом производства стирола является в настоящее время дегидрирование этилбензола. Перспективным может быть получение стирола из фракции C8 пиролизной смолы.

Дегидрирование этилбензола в стирол протекает по реакции: C6H5CH2CH2 → C6H5CH=CH2 + H2

Реакция - эндотермическая и протекает с увеличением объема. Соответственно с повышением температуры и снижением парциального давления углеводорода увеличивается степень превращения этилбензола в стирол. При давлении 0,1 МПа эта зависимость выглядит так:

Температура дегидрирования, К 700 800 900 1000

Равновесная степень превращения 0,055 0,21 0,53 0,83

Для увеличения глубины превращения сырье разбавляют водяным паром, что эквивалентно снижению давления реагирующей смеси. Так, при 900 К равновесная степень дегидрирования этилбензола в стирол в зависимости от разбавления водяным паром возрастает следующим образом:

Мольное соотношение H2O:C6H5CH=CH2 0 5 10 20

Равновесная степень дегидрирования 0,53 0,77 0,85 0,9

В промышленности используют разбавление водяным паром в соотношении пар:газ = (15-20):1 и реакцию проводят при температуре 830-900 К. Катализаторы приготавливают на основе оксида железа с добавками K и Cr. На них протекают также побочные превращения, так что реакцию дегидрирования можно представить такой схемой:

C6H5C2H5 → C6H5CH=CH2 + H2 (стирол)

C6H5C2H5 → C6H6 + C2H4 (бензол)

C6H5C2H5 → C6H5CH3 + СH4 (толуол)

C6H5C2H5 → C6H6 + C2H6 (бензол)

C6H5C2H5 → 7C + CH4 + 3H2

Избирательность по стиролу составляет около 98%. Кроме реакции распада на катализаторе образуются углистые отложения. Водяной пар, подаваемый на разбавление, не только сдвигает равновесие, но и газифицирует углистые отложения на поверхности катализатора. Протекает непрерывная регенерация катализатора, и срок его службы составляет 1,5-2 года.

Обратимую эндотермическую реакцию проводят адиабатически в неподвижном слое катализатора. Процесс в двухслойном реакторе с распределением пара между слоями позволяет увеличить степень превращения. Использование реактора с радиальными слоями катализатора существенно сокращает его гидравлическое сопротивление. Реакционная смесь после реактора поступает на разделение. Тепло реакционной смеси регенерируют.

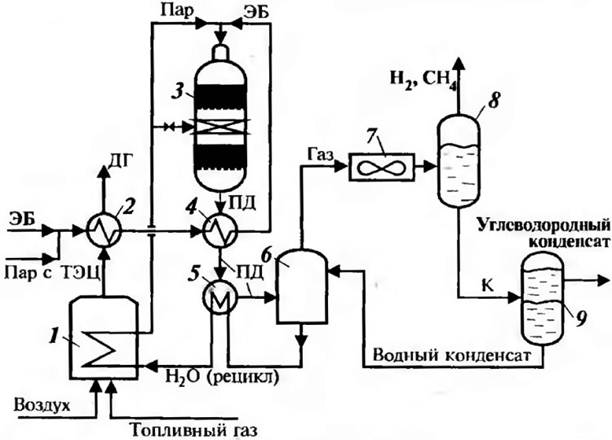

На Рис. 14.13 приведена технологическая схема дегидрирования этилбензола. Исходный этилбензол смешивается с рецикловым с установки ректификации и с водяным паром и испаряется в теплообменнике 2. Пары перегреваются в теплообменнике 4 до 500 - 520 °С. Испаритель 2 обогревается дымовыми газами, а перегреватель 4 - контактным газом, выходящим из реактора 3. Пары алкилбензола и воды смешивают перед реактором с перегретым водяным паром с температурой 700 -730 °С. Перегретый пар генерируется в пароперегревательной печи 1, где сжигаются топливо из заводской сети и водородсодержащий газ из отделения дегидрирования.

Температура смеси на входе в слой катализатора 600-640 °С, на выходе она понижается на 50-60 °С вследствие протекания эндотермической реакции дегидрирования. Тепло контактных газов последовательно рекуперируется в теплообменнике 4 и котле-утилизаторе 5. Насыщенный водяной пар из котла-утилизатора используется для разбавления этилбензола. Контактный газ поступает в пенный аппарат, где дополнительно охлаждается до 102 °С и очищается от катализаторной пыли. Охлаждение и конденсация воды и углеводородов из контактного газа проходит в воздушном холодильнике 7 и далее - в водяном и рассольном конденсаторах (на схеме не показаны). В сепараторе 8 отделяются газообразные продукты реакции как горючие. Углеводороды отделяют от воды в разделителе фаз 9 и направляют на ректификацию. Водный слой поступает в пенный аппарат 6 и после очистки от растворенных углеводородов (она не показана) подается на питание котла-утилизатора 5 и далее - в рецикл. Избытки воды направляют на биологическую очистку.

Рис. 14.13. Схема дегидрирования этилбензола в стирол:1 - пароперегревательная печь; 2 - испаритель этилбензола; 3 - реактор дегидрирования; 4 - подогреватель этилбензола; 5 - подогреватель воды; б - пенный аппарат; 7 - воздушный холодильник; 8- сепаратор; 9 - разделитель фаз. Потоки: ЭБ - этилбензол (свежий рецикл); Н2, СН4 - горючие газы в топливную сеть; ДГ - дымовые газы; К - конденсат; ПД - продукты дегидрирования.

Углеводородный конденсат содержит следующие продукты реакции:

Содержание, % TКИП °С

Бензол (Б) ~2 80,1

Толуол (Т) ~2 110,6

Этилбензол (ЭБ) 38 136,2

Стирол (Ст) 58 146,0

Здесь же приведены температуры кипения компонентов. В соответствии с правилами разделения многокомпонентной смеси (построена схема разделения конденсата. Этилбензол и стирол - близкокипящие жидкости, поэтому сначала от них отделяют бензол и толуол. Их разделяют отдельно в ректификационной колонне. Этилбензол отделяют от стирола в колонне и возвращают на дегидрирование как рецикл. Стирол проходит дополнительную очистку в следующей ректификационной колонне. Поскольку он легко димеризуется, то очистку проводят в условиях разрежения при температуре не выше 120°С и с добавлением ингибитора - серы. Кубовые остатки ректификации стирола можно регенерировать. Эффективность тепловой схемы агрегата дегидрирования этилбензола может быть оценена с помощью теплового КПД.

В промышленных агрегатах дегидрирования этилбензола тепловой КПД, как правило, не превышает 28-33%. Анализ показывает, что главная причина низкой тепловой эффективности связана с отсутствием рекуперации тепла низкотемпературного контактного газа. Действительно, в традиционных схемах теплота конденсации паров воды и углеводородов не используется и теряется в окружающую среду с потоком воздуха в воздушных конденсаторах и с оборотной водой. Диаграмма тепловых потоков в агрегате дегидрирования этилбензола подтверждает, что значительная доля подведенного с топливом тепла теряется в окружающую среду при охлаждении и конденсации контактного газа в холодильнике-конденсаторе 7 и сепараторе 8 (Рис. 14.13).

Значительно улучшить использование энергетического потенциала процесса можно в энерготехнологической системе. Пример такой системы в производстве стирола интересен тем, что он вытекает из физико-химического анализа условий реакции дегидрирования. Как отмечено выше, разбавление этилбензола водяным паром преследует две цели: сдвинуть равновесие реакции вправо и создать условия непрерывной регенерации катализатора. Сам же водяной пар в реакции не участвует; его приходится получать испарением воды и потом отделять от продуктов реакции конденсацией. Несмотря на регенерацию тепла потоков, испарение и нагрев, охлаждение и конденсация - процессы в производстве термодинамически необратимые, и энергетический потенциал используется далеко не полностью.

Такое же влияние на процесс, как и водяной пар, может оказать и другой компонент, например CO2. Он инертен в реакции, т. е. может быть разбавителем, и способствует регенерации катализатора, взаимодействуя с углистыми отложениями. Получают СO2 сжиганием топливного газа. Продукты горения являются энергоносителем. Это дополнительное свойство разбавителя позволяет создать энерготехнологическую схему производства стирола.

Природный газ сжигают в печи, а горючие газы, образующиеся в технологическом процессе, - в каталитическом реакторе-окислителе. Образующаяся смесь газов с температурой 1050 °С направляется в газовую турбину для привода компрессора и выработки энергии. Далее газы с температурой 750 °С смешиваются с этилбензолом и направляются в реакционный узел, состоящий из двух реакторов. Разбавление этилбензола такое же, как в традиционном процессе с паром. Промежуточный нагрев реагирующей смеси осуществляют в теплообменнике 5 горячими газами. Образующиеся продукты направляются в систему сепарации. Ее схема отлична от ХТС с использованием водяного пара, поскольку различаются компоненты разделяемой смеси. Но в данном случае это не принципиально. В системе сепарации горючие газы возвращаются в энергоузел системы, а углеводородная смесь направляется на ректификацию. В энерготехнологической схеме есть еще ряд узлов - для нагрева этилбензола, воздуха, топливного газа, использующих тепло нагретых потоков. Последние необходимы, чтобы сбалансировать тепловые потоки всей ХТС. Данный метод получения стирола дегидрированием этилбензола позволяет увеличить энергетический КПД почти вдвое - до 70%.

Производство формальдегида и формалина(дополнение лекции 14)

Формальдегид (метаналь, муравьиный альдегид) НСНО — бесцветный газ с острым раздражающим запахом, с температурой кипения -19,2°С, температурой плавления -118°С и плотностью (в жидком состоянии при -20°С) 0,815 т/м3. С воздухом образует взрывчатые смеси с пределами воспламеняемости 5,5 и 34,7% объемн. Формальдегид хорошо растворим в воде, спиртах, ограниченно растворим в бензоле, эфире, хлороформе, не растворим в алифатических углеводородах. Легко полимеризуется, особенно при нагревании и в присутствии полярных примесей, образуя твердый полимер линейного строения (параформ) с оксиметиленовыми звеньями:

Товарный продукт выпускается обычно в виде 37%-ного водного раствора (формалин), в котором формальдегид содержится в форме гидрата НСНО-Н2О и низкомолекулярных полимеров — полиоксиметиленгликолей. Для предотвращения более глубокой полимеризации формальдегида и выпадения осадка, который может отлагаться в аппаратуре, в формалин добавляется 6—15% объема метанола.

Формальдегид вырабатывается в очень больших масштабах и широко используется в различных областях органического синтеза, а также в качестве дезинфицирующего и дезинсекционного средства. В больших количествах формальдегид применяют для производства феноло-, карбамидо- и меламиноформальдегидных полимеров, в качестве полупродукта в синтезах изопрена, пентаэритрита, гексаметилентетрамина (уротропина). Он используется в многочисленных синтезах, лежащих в основе производства химических волокон, многоатомных спиртов, красителей, взрывчатых веществ, фармацевтических препаратов.

Формальдегид может быть получен окислением метана и его гомологов или из метанола. Основная масса формальдегида производится поэтому из метанола по двум методам: окислительным дегидрированием и окислением.