Прямой перегонке подвергается вся добываемая нефть

Первичная перегонка нефти.

Первичная переработка нефти

Первичная перегонка нефти (прямая гонка) — процесс переработки нефти, основанный на разделении смеси составляющих ее углеводородов методом фракционной разгонки (ректификации) на отдельные дистилляты (фракции) с определенными интервалами температур кипения.

Процесс прямой гонки проводится в установках трубчатого типа (название — по названию трубчатых печей), которые включают:

· трубчатые печи различного типа,

· ректификационные колонны,

· отпарные колонны,

· теплообменники,

· холодильники.

В зависимости от глубины переработки нефти установки прямой гонки делятся на:

— одноступенчатые, работающие при атмосферном давлении (AT) и

— двухступенчатые (атмосферно-вакуумные АВТ), в которых одна ступень работает при атмосферном давлении, а другая при пониженном давлении (остаточном 5—8 кПа) Понижение давления позволяет проводить ректификацию при более низких температурах.

Продуктами прямой гонки на установках AT являются:

· моторные топлива (бензин, авиационный керосин),

· дизельное топливо

· мазут (значительное количество).

Прямая перегонка – непрерывный процесс, проводимый в атмосферно-вакуумной трубчатой установке (АВТ), основными аппаратами которой являются: трубчатые печи и ректификационные колонны.

Основным аппаратом нагрева нефтепродуктов является трубчатая печь беспламенного горения (Рисунок 13.4):

Трубчатая печь беспламенного горения представляет собой камеру 1, выполненную из сборных ребристых панелей (не показаны на рисунке) с теплоизоляционной кладкой.

Рис. 13.4. Схема атмосферной трубчатой установки для перегонки нефти:

1 — трубчатая печь; 2 —трубы змеевика в разрезе; 3 — основная ректификационная колонна; 4 — воздушный конденсатор, 5 — водоотделитель,

6 — отпарная колонна; 7 — теплообменник, 8 — котел утилизатор

Внутри печи расположены огнеупорные перегородки, образующие конвекционную камеру для отвода топочных газов.

Печь обогревается газовым топливом с помощью горелок, выполненных в виде керамических призм и вмонтированных в стенки печи.

Предварительно подогретое в теплообменниках сырьё подаётся в верхние трубы конвекционной камеры, и, проходя через трубы этой камеры, нагреваются отходящими топочными газами.

Нагретая нефть отводится из нижней части печи и направляется на переработку.

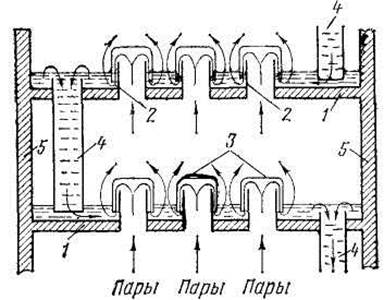

Ректификационная колонна – это вертикальный стальной цилиндр диаметром 4-6 м и высотой 35-45 м, тщательно изолированный снаружи асбестом. Внутри колонны имеется до 40 стальных или чугунных перегородок, называемых тарелками (Рисунок 13.5):

Рис. 13.5 Схема устройства и работы ректификационной тарельчатой колонны:1 — тарелки; 2 — патрубки; 3 — колпачки; 4 — сливные стаканы; 5 — стенки колонны.

а) в каждой тарелке 13.5 (рисунок) имеется большое число отверстий, в которых укреплены короткие направленные вверх трубки, так называемые патрубки 2, прикрытые сверху колпачками 3, имеющими зубчатый нижний край;

б) через эти патрубки и колпачки проходят пары нефти, которые поднимаются по колонне снизу верх;

в) в тарелках укреплены сливные стаканы 4, служащие для стекания жидкости (флегмы) с вышележащей на нижележащую тарелку;

г) неиспарившаяся часть нефти стекает с одной тарелки на другую;

(1) На самую нижнюю тарелку подают перегретый водяной пар, что способствует удалению из мазута летучих веществ. Пузырьки водяного пара перемешивают жидкость и увеличивают поверхность испарения.

(2) Пары летучих углеводородов, поднимаясь вверх и подвергаясь ректификации, разделяются на фракции.

(3) Пары в виде пузырьков, выходящих между зубцами колпачков 3, побулькивают через слой флегмы в тарелках.

(4) Благодаря этому пары нагревают флегму, испаряя из неё более летучие углеводороды, а менее летучие, содержащиеся в парах, вследствие охлаждения флегмой конденсируются и увлекаются ею на нижележащие тарелки.

!!! Таким образом, на каждой тарелке происходит как обмен теплом между парами и конденсатом, так и переход из пара в жидкость и обратно – как бы отдельный процесс перегонки на каждой тарелке.

4)Из поднимающихся вверх паров на первых (самых нижних) тарелках конденсируются углеводороды, с наибольшими температурами кипения образуя

1-ю фракцию – соляровое масло (300-350 ºС, 5%);

2-я фракция - керосин (200-300 ºС, 18%);

3-я фракция - лигроин (160-200 ºС, 8%).

5) После охлаждения эти фракции направляются в сборники.

6) 4-ю фракцию - бензин (до 170ºС, 15%) отбирают в верхней части колонны в парообразном состоянии и охлаждают сначала в теплообменнике 6 свежими порциями нефти, затем в конденсаторе 7 и в виде жидкости он попадает в отстойник 8 для отделения от воды.

7) Часть бензина возвращается в колонну 3 на орошение для конденсации паров, что улучшает качество бензина.

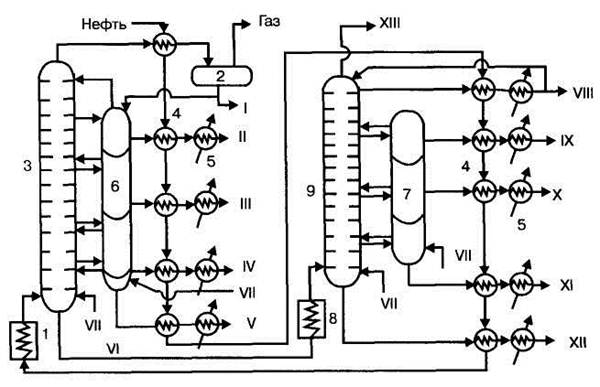

Принципиальная схема АВТ (атмосферно-вакуумной трубчатой):

Рис. 13.6. Технологическая схема установки АВТ.

1 — трубчатая печь подогрева нефти, 2 — сепаратор газа, 3 — ректификационная колонна атмосферного давления (подается нефть и пар!), 4 — теплообменники-конденсаторы, 5 — холодильники, 6,7 — отпарные колонны, 8 — трубчатая печь подогрева мазута, 9 — вакуумная ректификационная колонна. I — бензин, II — лигроин, III — керосин, IV — дизельное топливо, V — газойль, VI — мазут, VII — пар, VIII — веретенное масло, IX — машинное масло, X — легкое цилиндровое масло, XI — тяжелое цилиндровое масло, XII — гудрон, XIII — газы.

На установках АВТ на второй ступени подвергается разгонке мазут с образованием смазочных масел и остатка — гудрона, перерабатываемого в битум, пек, нефтяной кокс. Этим на установках АВТ достигается большая глубина переработки нефти, нежели на установках AT (атмосферно-трубчатых). На рисунке 13.6 представлена технологическая схемаустановки АВТ, работающей по топливно-масляному варианту.

Нефть из ЭЛОУ последовательно проходит через теплообменник 4, нагреваясь за счет теплоты дистиллятов атмосферной и вакуумной перегонки, и подается насосом под давлением 1,5— 2,0·105 Па в трубчатую печь 1, где нагревается до 350°С. Из печи парожидкостная смесь поступает в ректификационную колонну I ступени 3, в которой давление снижается до 0,1 МПа и происходит испарение летучих фракций нефти и отделение их паров от мазута. По высоте колонны в точно определенных интервалах температур отбираются дистилляты, которые поступают в секции отпарной колонны 6 для дополнительного отделения летучих углеводородов, которые вместе с водяным паром возвращаются в колонну 3. Отобранные дистилляты проходят через теплообменники 4 и после охлаждения в холодильниках 5 отводятся как товарные продукты из установки. Бензиновый дистиллят через теплообменник 4 поступает в сепаратор газа 2 и после отделения газа выводится как товарный продукт, а частично подается на орошение колонны. Образующийся в количестве до 55% мазут из нижней части колонны 3 подается в печь 8 и оттуда в колонну II ступени 9, работающую при остаточном давлении 0,005—0,008 МПа, где разделяется на дистилляты. В нижнюю часть колонн 3 и 9 подается острый пар, что снижает температуру кипения и способствует более полному отделению легких фракций.

6-ю фракцию - мазут (270-280 ºС, 55%), вытекающий из нижней части колонны 3, подают в трубчатую печь 8, в которой он нагревается до 400-420 ºС и направляют в ректификационную колонну 9, работающую под вакуумом 8-11 КПа.

В нижнюю часть колонны 9 подаётся острый пар.

Отделившиеся от гудрона пары, поднимаясь вверх, делятся на фракции цилиндрового, машинного и веретённогомасел, которые отбирают, охлаждают и направляют в сборники.

Тяжёлый газойль отводят из колонны в виде паров, охлаждают в теплообменнике, конденсаторе и направляют в сборник. Часть его возвращается на орошение колонны 3.

Получаемые при такой перегонке фракции подвергают очистке от серы, и кислородсодержащих соединений, затем используют в качестве готовых продуктов: моторных топлив и смазочных масел.

Состав и назначение основных узлов и аппаратов:

Аппаратура, применяемая при прямой гонке нефти и других процессах нефтепереработки должна обеспечивать нагревание сырья до высоких температур, при которых процесс протекает с достаточной скоростью и достаточно четкое разделение получаемых продуктов. Основными аппаратами в этих процессах нефтепереработки являются трубчатые печи и ректификационные колонны.

· Трубчатая печь – для нагревания нефти до 350 °С – образуется парожидкостная смесь; В нее подается предварительно прошедшая через серию теплообменников нефть. В теплообменниках происходит одновременно охлаждение конечных продуктов (дистиллятов).

· Ректификационные колонны: I ступени – разделение нефти на фракции, II ступени - отделение паров летучих фракций от мазута (пониженное давление);

· Отпарные колонна – дополнительное отделение летучих углеводородов от КАЖДОЙ ФРАКЦИИ (летучие снова подаются в ректификационную колонну). Дистилляты по фракциям – на охлаждение и продажу.

В трубчатых печах нефть и мазут проходят по трубам, расположенным внутри печи и нагреваются за счет теплоты сгорания жидкого или газообразного топлива. Печь состоит из двух камер: радиационной, где размещаются горелки и радиантные трубы, воспринимающие теплоту излучения, и конвекционной, в которой расположены трубы, обогреваемые дымовыми газами, выходящими из камеры радиации. Конструкции трубчатых печей весьма разнообразны.

Из многочисленных конструкций ректификационных колонн в установках прямой гонки используются, главным образом, барботажные колпачковые колонны тарельчатого типа. Они содержат от 30 до 60 тарелок прямоточного действия с подвижными клапанами, что обеспечивает динамический режим работы колонны и постоянство скорости паров ректифицируемого продукта.

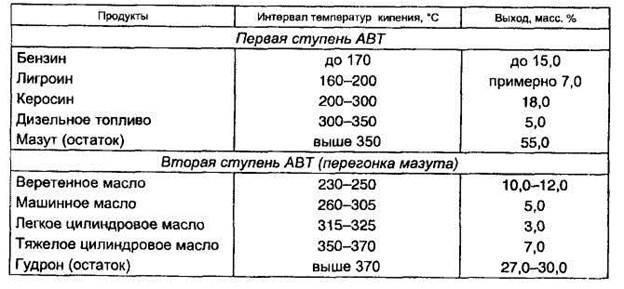

Состав и выход продуктов прямой гонки зависит от типа процесса и состава перегоняемой нефти. В таблице 1 приведен выход дистиллятов прямой гонки нефти по топливно-масляному варианту процесса.

Таблица 1. Состав продуктов прямой гонки нефти