Выплавка стали в кислородных конвертерах.

Рис. 10.1. Мартеновская печь для выплавки стали

В передней ее стенке находятся завалочные окна, через которые в печь загружают твердый чугун, металлический лом, заливают жидкий чугун, подают шлакообразующие материалы (флюсы) и различные добавки.

В противоположной задней стене печи расположены выпускные отверстия, для удаления готовой стали и шлака.

Нижняя часть печи называется подиной. Она должна быть очень прочной и стойкой, так как на подину загружают чугун и лом.

В каждой из торцовых стенок печи есть два канала: один для подачи топлива, второй — воздуха, необходимого для сжигания этого топлива.

Отапливают печи мазутом или газом.

И газ, и воздух перед подачей в мартеновскую печь нагревают в специальных камерах — регенераторах (Рис. 10.2.):

Рис. 10.2. Схема работы регенераторов мартеновской печи: а – общая схема; б и в – при перекидке клапанов

Регенератор — это большая камера, выполненная из огнеупорного материала и заполненнаяячейками из огнеупорного кирпича, образующими насадку.

Насадка регенератора нагревается теплом, выносимым из печи раскаленными продуктами сгорания топлива, т.е. в них происходит восстановление утраченного тепла — его регенерация (отсюда и название этих камер).

Режим работы регенераторов:

а) постепенно насадка одной пары регенераторов, через которые пропускают холодные газ и воздух, остывает, а насадка второй пары регенераторов, через которые из печи уходят продуктысгорания, нагревается;

б) когда она нагреется до определенной температуры, автоматически меняется направление движения газа и воздуха при помощи перекидных клапанов, установленных в каналах, подводящих газ и воздух в печь и отводящих продукты сгорания.

в) нагретые регенераторы начинают работать, а остывшие останавливаются на нагрев.

Эту операцию называют перекидкой клапанов и осуществляют примерно через каждые 15-20 минут.

Газ и воздух перед подачей в плавильное пространство печи проходят через предварительно разогретые до температуры около 1200 ºС камеры-регенераторы, где нагреваются до температуры 800-900 ºС.

Плавка в мартеновской печи делится на несколько стадий:

Первая стадия - завалка шихты.

Вторая стадия - прогрев шихты и заливка жидкого чугуна.

При сжигании разогретого газа в атмосфере разогретого воздуха в горелке образуется факел пламени, поднимающий температуру в рабочем пространстве печи до 1700 ºС.

Твердые шихтовые материалы плавятся на подине.

Третья стадия – плавление:

а) загруженные в печь материалы постепенно расплавляются, железо и другие примеси окисляются, образуются такие окислы, как FeO, SiO2, MnO, P2O5, CO2;

б) из этих окислов (негазообразных) и загружаемых в печь шлакообразующих материалов (флюса) — известняка, кварцита, плавикового шпата — формируется шлак;

в) по окончании плавления на подине печи располагается жидкий металл, покрытый слоем шлака.

Четвертая стадия – «кипение» стали.

На этой стадии происходит окисление углерода:

С + ½О2 = СО

Роль этой реакции исключительно важна.

Образующиеся в расплаве пузырьки окиси углерода через жидкий металл устремляются к его поверхности и увлекают за собой другие примеси, в частности газы, растворенные в металле.

Поверхность металлической ванны в этот период напоминает кипящую жидкость.

Пятая стадия – доводка стали – раскисление и легирование.

В мартеновских печах плавка длится 7 - 8 часов, и за одну плавку печь может выдать до 900 тонн стали.

Наряду с углеродистой сталью в них выплавляют многие сорта специальных легированных сталей.

В связи с высокой экономичностью и гибкостью технологии кислородно-конвекторного способа выплавки стали, строительство новых мартеновских печей прекращено.

Однако, как отмечалось ранее, ещё до настоящего времени 20% стали выплавляется с использованием мартенов, поэтому осуществляется ряд мероприятий по интенсификации их работы.

Увеличение экономичности мартенов достигают:

1) использованием воздуха, обогащённого кислородом до 30%;

2) применением высококалорийного природного газа;

3) перестройкой обычных мартеновских печей на двухванные: в основу их действия положен принцип работы кислородного конвертера – окисление углерода и примесей продувкой кислорода.

Кислородно-конвертерный метод выплавки стали это один из способов передела чугуна в сталь без использования топлива путём продувки чугуна током кислорода.

При этом окислительный и восстановительный периоды плавки разнесены не только во времени, но и в пространстве: первый - протекает в конвертере, второй – после выпуска стали в ковше.

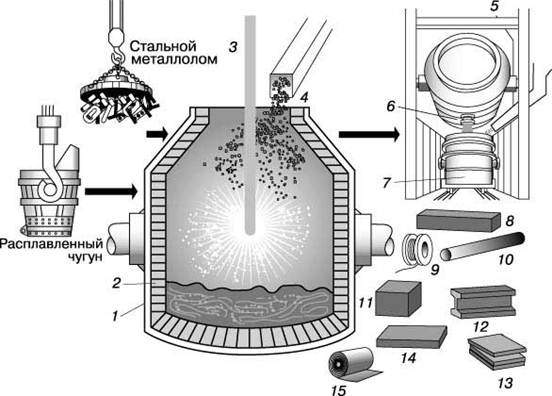

Сталеплавильный агрегат в кислородно-конверторном методе включает: собственно конвертер, систему подачи кислорода (фурму) и систему очистки конверторных газов (Рис. 10.3).

Рис. 10.3 Кислородный конвертер с верхней продувкой. 1 – стальной кожух; 2 – огнеупорная футеровка; 3 – кислородная фурма; 4 – завалка флюса; 5 – легирующие добавки; 6 – летка; 7 – ковш; 8 – заготовка.

Конвертор, представляет собой стальной контейнер грушевидной формы (1) вместимостью 100-350 т. Изнутри конвертер выложен огнеупорным кирпичом (2).

В верхней части сосуда находится горловина, которая служит для заливки чугуна, завалки твёрдых компонентов шихты и отвода газа; сбокурасположена летка (4) – окошко для слива стали.

Через горловину в конвертер также вводится фурма (3) для подачи кислорода, и происходит жидкий слив шлака.

Снаружи конвертер опоясан стальным кольцом с двумя цапфами, которые удерживают контейнер и позволяют поворачивать его вокруг горизонтальной оси.

1. Перед началом процесса плавки конвертер поворачивают в наклонное положение, затем загружают металлический лом и жидкий чугун.

2. После этого конвертер возвращают в вертикальное положение, загружают флюсы (известняк) и вводят фурму для подачи кислорода под давлением 1,0–1,4 МПа.

!!! Кислородные струи пол давлением пронизывают металл, вызывая его циркуляцию и перемешивание со шлаком.

3. При кислородно-конвертерном способе передела чугуна в сталь протекают те же реакции, что и при мартеновском способе, но более интенсивно.

Вследствие экзотермичности реакций окисления и их высокой скорости период плавки в кислородном конвертере протекает в автотермичном режиме и не требует подвода тепла извне.

При этом обеспечивается нагрев стали, выпускаемой из конвертера, до 1600-1650ºС, что значительно выше температуры заливаемого чугуна, которая при заливке достигает 1250-1400 ºС.

4. По ходу плавки берут пробы металла на экспресс-анализ. Если содержание углерода соответствует заданному количеству, продувку прекращают.

5. Поднимают фурму и, повернув конвертер в горизонтальное положение, выпускают сталь через летку, а затем через горловину сливают шлак.

6. В готовой стали остается кислород в виде оксида железа.

Для его восстановления в ковш вводят раскислители. Часть раскислителей может вводится в конвертор в конце плавки.

Закончив раскисление, приступают к разливке стали по изложницам. Температура стали при разливке - 1600-1650 ºС.

Плавка в конверторе длится 35-40 минут, а скоростная мартеновская плавка 6-8 часов.

При равной производительности капитальные затраты на строительство кислородно-конверторного цеха на 25-30% ниже, а себестоимость стали на 5-7% меньше, чем при мартеновском способе.