Конструктивные особенности электролизеров 8 страница

Исходный водный раствор технического Тl2S04 (8-10 г/л Tl; 5-7 г/л H2S04) обрабатывается 5-10% -ной амальгамой цинка или кадмия:

Тl2S04 + Zn(Hg} = Тl2(Hg} + ZnS04

Полученная таким образом 7% -ная амальгама таллия подвергается затем для очистки от микропримесей других металлов дробному растворению в электролизерах с подвижным нижним или верхним амальгамным анодом. В первой секции электролизера (рис. 7) происходит электролитическое переосаждение таллия и концентрирование амальгамы до содержания 30% Tl. Разбавленная амальгама таллия поступает в анодное отделение первой секции. В катодное отделение той же секции обычно подается отработанная амальгама из четвертой секции электролизера. При прохождении электрического тока через электролит (раствор 40 г/л T12S04, содержащий 1 моль (NH4)2S04 и 2 моль NH3∙Н2О вначале из анодной амальгамы преимущественно растворяются примеси более электроотрицательных металлов (Zn, Cd, Мn, Аl, Са, К, Ва, Na и др.). По мере уменьшения их концентрации наступает одновременное растворение таллия, ионы которого затем разряжаются на амальгамном катоде, образуя амальгаму таллия. Примеси же более электроотрицательных металлов остаются в аммиачном электролите. Примеси более электроположительных металлов (Ag, Bi, Сu и др.) при электролизе из анодной амальгамы практически в электролит не переходят. Одновременно в амальгамном аноде остаются также и труднорастворимые интерметаллические соединения (ZnCu, SnCu2, ZnCo, ZnFe и др.). Таким образом, получаемая в катодном отделении первой секции концентрированная амальгама таллия уже содержит значительно меньше примесей как более электроположительных, так и более электроотрицательных металлов. Эффективность удаления примесей в этой секции зависит в основном от разности потенциалов между таллием и примесями других металлов и выбора рабочей плотности тока.

Из первой секции амальгама таллия самотеком перетекает во вторую секцию для более глубокой очистки. Во второй секции электролит содержит 0,1 М раствор трилона Б в 1 М растворе едкого натра. В таком электролите потенциал амальгам Zn, Cd, In, Рb, Sn и других металлов сдвигается в более электроотрицательную сторону по сравнению с насыщенной амальгамой таллия, что позволяет при малых плотностях тока порядка 0,5 а/дм2 и при 60 - 70oС выделить в электролит указанные выше примеси металлов. Признаком полного удаления примесей является появление гидроокиси железа в электролите.

В третьей секции уже производится получение сульфата таллия путем анодного растворения амальгамы в разбавленной особо чистой серной кислоте с добавкой гидразинсульфата.

В этом случае концентрация примеси ртути в сульфате таллия не будет выходить за пределы 1∙10-3 - 1∙10-5 %. Добавление гидразинсульфата (или других восстановителей, таких как гидроксиламин) необходимо для уменьшения перехода в электролит ртути, вследствие ее окисления до ионов растворенным кислородом воздуха.

После упаривания продукционного раствора кристаллизуется особо чистый T12S04, содержащий менее 1∙10-5% Сu, Cd, Рb, Ag и менее 1∙10-6% Al, Fe, Sn, Zn, Mg, As.

Отработанная амальгама поступает в четвертую секцию, где подвергается электролизу для удаления более электроположительных металлов, и затем снова, направляется в катодное отделение первой секции. Другим примером успешного применения амальгамного электрохимического процесса для получения особо чистых веществ является производство гидроокисей щелочных металлов, в частности, гидроокисей рубидия и цезия.

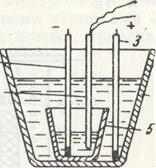

Синтез особо чистой гидроокиси рубидия или цезия в лабораторных, условиях осуществляется при помощи одноступенчатой установки, схема которой приведена на рис. 8. Электролизер наполняется концентрированным водным раствором карбоната, к которому во время работы постепенно добавляется твердый карбонат соответствующего щелочного металла. В процессе электролиза в первом сосуде образуется амальгама рубидия (или цезия), перекачиваемая эрлифтом (для циркуляции ртути могут быть использованы также специальные механические насосы), работающим на влажном водороде. Во втором сосуде находится разлагатель, содержащий воду. Здесь амальгама взаимодействует с водой, образуя гидроокись и выделяя водород. Для ускорения этой медленной реакции в разлагатель погружен платиновый стакан, соединенный через амперметр с анодом. С увеличением концентрации гидроокиси в разлагателе сила тока, отмечаемая амперметром, возрастает, достигая к концу процесса 4 - 5 А, т. е. силы тока в электролизере. Напряжение в электролизере поддерживается на уровне 5 - 6 В, а плотность тока - 35 А/дм2. Использование карбонатов в качестве электролита имеет определенные преимущества по сравнению с хлоридами щелочных металлов: процесс избавляется от необходимости утилизации хлора, а конечный продукт практически не содержит хлоридов. При использовании, например, хлорида цезия в качестве электролита содержание хлоридов в CsOH достигает 0,15%. Карбонаты же в разлагатель не попадают. Из-за наличия специальных диффузоров в соединительной трубке. Метод позволяет получить 6,5 М раствор гидроокиси с содержанием не более 0,01 % карбонатов. Из разлагателя раствор направляется в вакуум-аппарат на кристаллизацию. Конечный продукт содержит всего 0,015-0,04 % карбонатов и следовые количества лития, алюминия, кремния, кальция и магния.

Более глубокая очистка гидроокисей щелочных металлов достигается при использовании многоячеечных электролизеров с биполярными (рис. 7) амальгамными электродами.

Примеси, у которых электродные потенциалы значительно положительнее потенциала основного металла гидроокиси, удаляются в таких электролизерах до остаточной концентрации 1∙10-6 - 1∙10-7%, а содержание примесей щелочноземельных металлов и других щелочных металлов уменьшается до 1∙10-4 - 1∙10-5 %.

Рис. 8. Схема типовой лабораторной установки для получения гидроокисей рубидия и цезия:

1 - электролизер; 2 - платиновый анод; 3 - ртутный катод; 4 - ртутный насос (эрлифт); 5 - амперметр; 6 - контрольный платиновый анод; 7 - разлагатель амальгамы; 8 - соединительная трубка; 9 - диффузоры.

Амальгамный электрохимический процесс может бытьиспользован для получения особо чистых нитрата индия, солей свинца, висмута, галлия и ряда других металлов.

Синтез особо чистых иодидов щелочных металлов рекомендуется проводить путем обработки отрафинированной амальгамы щелочного металла особо чистым раствором его полииодида.

Анодным растворением амальгамы самария и церия в 1 н. растворе серной кислоты с тщательным контролем анодного потенциала удается получить сульфат самария с содержанием церия менее 0,02%. Показана возможность глубокой очистки ацетата самария отпримеси европия при использовании амальгамы лития в качестве катода. При концентрации в электролите лимонной кислоты 0,78 м/л, ионов Li+около 2,9 г-иона/л и плотности тока 0,0126 а/см2 в 0,45 М растворе ацетата самария удается понизить содержание микропримеси европия с 0,054 до < 3∙10-4 %.

Используя 3 % -ную амальгаму отрафинированного цинка в качестве анода, можно получить с хорошим выходом в зависимости отрода электролита самые разнообразные соединения цинка особой чистоты: гидроокись (электролит - вода), карбонат (электролит - вода, насыщаемая углекислым газом), ацетат (электролит - уксусная кислота) и т. д. При анодном растворении амальгамы с получением особо чистых соединений необходим строгий контроль потенциала анода. После перехода металла из амальгамы в раствор наблюдается увеличение потенциала анода до значений, необходимых для окисления ртути. В электролите увеличивается содержание примеси ртути и появляется муть из-за образования малорастворимых соединений Нg+.

Из приведенного выше обзора следует, что амальгамный электрохимический процесс глубокой очистки веществ в ряде случаев имеет определенные преимущества (по высокой кратности очистки и более высокой производительности) перед зонной плавкой, фракционированной кристаллизацией, вакуумной дистилляцией и другими методами очистки неорганических веществ.

Существенный недостаток амальгамного электрохимического процесса - присутствие в конечном продукте примеси ртути, концентрация которой может достигать 0,003%. Другой недостаток этого процесса - использование вспомогательных реагентов, воды и ртути высокой степени чистоты. Так, для получения солей с суммарным содержанием микропримесей порядка 1∙10-8 % требуются реагенты, вода и ртуть с суммарным содержанием микропримесей порядка 1∙10-10 - 1∙10-9 %.

Электролитическое рафинирование галлия.

Стандартные потенциалы галлия выражаются следующим образом:

Ga2+ + 2e = Ga φ10 = - 0,45 B;

Ga3+ + 3e = Ga φ20 = - 0,53 B;

Ga3+ + e = Ga2+ φ10 = - 0,65 B;

В растворе устойчивым является ион трехвалентного галлия.

В растворе устойчивым является ион трехвалентного галлия. В щелочных растворах метагаллиевой кислоты стандартный потенциал галлия более электроотрицателен:

H2GaO3- + H2O +3e = Ga + 4OH-, φ0 = - 1,22 B.

В растворах простых солей галлий электроположительнее цинка, марганца и может быть вытеснен из растворов этими металлами.

Можно выделять галлат из щелочных растворов алюмината и галлата на ртутном катоде.

При наличии окиси галлия процесс электролитического получения металла можно вести следующим образом: растворением части Ga203 в едком натрии приготовить раствор с содержанием 23 - 41 г/л Ga в виде NaGaO2 и 0,2 - 0,5 н. NaOH. С этим раствором вести электролиз при температуре электролита 30 - 70°С и плотности тока 1000 - 2000 А/м2.

Раствор проходит последовательно через ряд ванн, постепенно обедняясь галием до ~ 5 г/л и обогащаясь щелочью. Этот отработанный электролит снова насыщается галлием путем растворения Ga2O3 и поступает на электролиз. Для электролиза используют стеклянные или стальные сосуды. Катодами служат пластины из стали или графита. Аноды стальные.

Выделяющийся на катоде галлий стекает на дно ванны, откуда его выпускают через кран. Выход по току при этом достигает 45 - 60%, U = 4,5 – 5 В и W = 10 кВт·ч/кг. При этом получается металл, содержащий 99,9% Ga.

Выход по току можно увеличить, а удельный расход электроэнергии понизить в случае применения вращающихся стальных галлированых катодов, если скорость вращения повышать до 600 об/мин.

Недостаточно чистый галлий можно подвергнуть электролитической очистке.

Галлий чистотой 99,99% электролитически рафинируют до содержания суммы примесей < 0,001%. Электролиз ведут в ванне из плексигласа. Анодное и катодное пространства разделены перегородкой. Электролитом служит особо чистый раствор NaOH (15 - 20%). В анодное пространство непрерывно с заданной скоростью подается рафинируемый галлий и с такой же скоростью выводится из него через донное отверстие. На катоде выделяется более чистый галлий, который также выводится из катодного пространства через дно ванны. Процесс ведется при плотности тока 0,3 А/см2 и температуре 50-55°С. Подвод тока к катоду осуществляется никелевым, а к аноду — вольфрамовым стержнями.

Электролитическое рафинирование таллия.

В литературе приведены следующие стандартные потенциалы электрохимических реакций для таллия:

Tl3+ + 2e = Tl+, φ10 = + 1,25 B;

Tl3+ + 3e = Tl, φ20 = + 0,72 B;

Tl+ + e = Tl, φ30 = - 0,34 B;

В растворе устойчив одновалентный таллий. Ионы трехвалентного таллия неустойчивы при значениях рН = 8 - 14.

Таллий может быть анодно растворен и катодно осажден из кислых растворов. При анодном растворении таллия примеси его — медь, мышьяк, сурьма, висмут останутся в шламе. В сульфатных растворах свинец также окажется в шламе. Цинк, железо, кадмий и частично олово перейдут в раствор. На катоде вместе с таллием могут выделится олово и кадмий. Эти примеси следует удалить при предварительной очистке раствора.

Разработан электрохимический способ получения таллия чистотой 99,99936%. Для этого металл, содержащий 99,98% Т1, подвергают электролитическому растворению в серной кислоте (катод Ni). В шламе остаются примеси Ag, Co, Pb. Затем из раствора, содержащего 18 - 22 г/л Т1 + 70 г/л H2SO4, при 18°С, D = 80 А/м2 осаждают таллий. Полученный таллий очищают зонной плавкой. После 160 проходов получается металл с содержанием 99,9964% Т1. Металлургическим путем может быть получен металл с содержанием 99,95% Т1, а электролитическим путем - с содержанием 99,999% Т1.

Электролитическое рафинирование кобальта

На рис. 9 приводится технологическая схема получения кобальта особой чистоты (99,9999%).

Особенностью этой технологической схемы является сочетание двух методов очистки раствора - сначала осаждением ряда примесей в форме сульфидов, растворимость которых в воде во многих случаях ничтожно мала, а затем экстракцией кобальтовым мылом от никеля, меди и трехвалентного иона железа.

Наконец, кобальт, осажденный электролизом раствора его соли с применением нерастворимых анодов чистотой 99,99%, подвергался вакуум-термической обработке.

Рис. 9. Принципиальная технологическая схема получения кобальта особой чистоты (99,9999 %)

Электролитическое рафинирование металлов в расплавленных солях.

Алюминий

Можно назвать три группы методов электролитического рафинирования алюминия:

1. При температурах, меньших, чем температура плавления алюминия (анод и катод твердые, электролит хлоридный) .

2. При температурах, меньших, чем температура плавления алюминия, но больших, чем температура плавления анодного металла (электролит хлоридный).

3. При температурах более высоких, чем температуры плавления алюминия и анодного металла.

На практике главным образом используется третья группа методов.

Анодный сплав и катодный металл в процессе электролитического рафинирования можно разделить двумя способами:

1) двухслойным, при котором разделение осуществляется неэлектропроводными перегородками (два керамических тигля или перегородка в виде гарниссажа) ;

2) трехслойным, при котором разделение происходит в следствие разности плотностей анодного сплава, электролита и катодного металла.

Двухслойный способ по ряду технических причин не нашел промышленного применения. Трехслойный способ был разработан в 1905г. и уже в 1922 г. прошел полупромышленные испытания.

В качестве анодного металла обычно используют сплав технического первичного или специально обработанного вторичного алюминия с медью (33-35% Си).

Плотности алюминия и анодного сплава составляют соответственно 2,5 и 3,2 г/см3, а их температуры плавления 660 и 5480 С. Было подобрано несколько типов электролитов, обладающих плотностями, лежащими между плотностями алюминия и анодного металла, и достаточно хорошей жидко текучестью при температурах, не очень превышающих температуру плавления алюминия.

В СССР, как и во Франции, используется электролит, содержащий 17% NaF, 23% AIF3 и 60% ВаСI2. Плотность этого электролита колеблется от 2,6 до 3 г/см3 при 11000 С и от 2,4 до 3,4 г/см3 при 7500 С в зависимости отсодержания ВаСI2.

Основные примеси в техническом алюминии: 0,08-0,80% Fe; 0,06-0,50% Si; 0,01-0,03% Сu; 0,02-0,08% Zn; 0,01-0,03% Ti; <0,01 % Мn; и <0,02% Mg.

э. д. с. поляризации анодного металла не очень изменяется с изменением содержания алюминия в анодном металле и температуры. Концентрационная поляризациия уменьшается в 5-6 раз при перемешивании. Поэтому магний и марганец переходят в электролит и накапливаются в нем, а железо и кремний накапливаются в анодном металле. При содержании в анодном металле--5% Fe и --10% Si выкристаллизовывается твердая фаза, которая легко удаляется.

Современные ванны для электролитического рафинирования алюминия изготавливают на силу тока 1018 тыс. а. Конструкции ванн в разных странах отличаются незначительными деталями.

На рис. 53 изображена одна из типичных ванн. Ванна заключена в стальной кожух б толщиной 15 мм. Днище ванны выложено тремя рядами шамотного кирпича 9, на которых уложены угольные блоки 2, образующие подину ванны. В блоках имеются пазы 1, в которые вводятся и заливаются чугуном стальные стержни для подвода анодного тока. Пазы между угольными блоками и под ними заливают специальной подовой массой. Внешняя боковая футеровка ванны состоит из шамотного кирпича, внутренняя - из магнезита 8. Сверху ванна закрыта полой крышкой из нержавеющей стали 3, заполненной шлаковатой. Для загрузки анодного металла и выгрузки шлама (сплав железа с кремнием) служат карман 7 и наклонный канал 5, выложенные магнезитовым кирпичом. На глубину 5-6 см в толщу катодного алюминия погружены графитовые катоды 4 в литых алюминиевых кожухах.

| ||||

| ||||

| |

Рис1.Схематический разрез электролизера для электролитического рафинирования алюминия

Перед пуском ванны прогревают подину с помощью опускаемых на нее графитовых катодов, затем заливают анодный металл и прогревают его.

После этого заливают электролит, постепенно поднимая катоды. По достижении необходимого уровня электролита на его поверхность заливают расплавленный алюминий. Затем пропитывают футеровку электролитом, очищают ванну от шлама и производят рафинирование электролита. Для защиты боковой футеровки от разъединения электролитом наплавляют гарниссаж толщиной 10-12 см.

Анодный сплав готовят в пламенной печи или печи сопротивления и разливают в чушки по 5-6 кг. Соли сушат раздельно во вращающихся трубчатых или муфельных печах при температуре 500-6000 С, затем плавят, обезвоживают и очищают от примесей (Si02 и Fе20з) с помощью алюминия в печах сопротивления при 8000 С.

Ванны работают при 760-8000 С. Высота анодного металла колеблется от 20-25 до 40 см, электролита от 9-10 до 12-15 см и катодного металла 10-15 см. Катодная плотность тока составляет 0,36-0,4 a/CM2. Алюминий извлекают из ванны с помощью графитовых ложек. Одновременно производят заливку анодного металла и электролита.

Обычный выход по току составляет 95 %, расход электроэнергии 17-20квт*ч/кг. Среднее содержание алюминия в рафинированном металле -99,99 %.

Висмут.

Электролитическая очистка висмута впервые была предложена А. Ф. Алабышевым и Гельман. Основные исследования этого процесса в СССР были проведены Ю. К. Делимарским с сотрудниками. Электролитическое рафинирование проводили по двухслойному способу, использование трехслойного способа исключалось из-за высокой плотности металла. Электролизер для лабораторных работ изображен на рис.2

| |||

| | |||

Рис. 54. Схема лабораторного электролизера для электролитического рафинирования висмута

В фарфоровом или корундовом тигле 4 находится исходный анодный материал, электролит и молибденовый токоподвод- 2 , защищенный фарфоровой трубкой. Внутрь тигля 4 помещен катодный тигель 5, в котором осаждается свинец. В тигель 5 введены молибденовый токоподвод 2, также защищенный фарфоровой трубкой, и термопара 1. Тигель 4 нагревается в печи.

В работе были исследованы исходные электролиты следующего состава: 1) 48% (мол.) PbCJ2, 35% KCJ, 17% NaCI,2) 36% (мол.) NaCJ, 17% BaCJ2, 47% CaCJ2.

Опыты проводили при температурах 500-5500 С, силе тока 1,5-6 а, анодной плотности тока 0,17-0,83 а/см2. Пробы на чистоту анодного металла по висмуту в ходе опытов отбирали пробоотборником из термостойкого стекла. Для определения содержания висмута в катодном свинце тигель 5 извлекали (см. рис. 54) и из него сливали металл. Проведение процесса в первом электролите с синтетическим сплавом (85% Bi+ 15% РЬ) показало, что даже при верхнем переделе анодной плотности тока достигается эффективное разделение свинца и висмута.

При этом из анодного материала в электролит вместе со свинцом уходят также медь и серебро. Концентрация висмута в свинце при анодной плотности тока0,59 а/см2 мало изменяется до степени выработки свинца, равной 77%; затем идет быстрое увеличение содержания висмута (до 1 % при степени выработки 92,59%).

Процесс рафинирования товарного висмута, содержавшего 2,5% Рb; 0,3% Ag и 0,007% Сu, исследовали во втором электролите при анодной плотности тока 0,17 а/см2 и температуре 5500 С. При этом на катоде наблюдалось выделение металлических натрия и кальция, которые окисляли и выводили из электролизера. Полученный висмут содержал 0,001 % РЬ, следы Си и0,01 % Ag. в укрупненном электролизере на силу тока 21--87 а были проведены опыты с промышленным висмутистым свинцом. Исходный материал содержал 16,8% Bi; 0,0286% Ag; 0,003% Си; 0,0001 % Si; на аноде был получен висмут, содержащий 0,01--0,001 % РЬ; 0,02% Ag. Около 75--80% свинца на катоде получили в виде промежуточного сплава.

Заводские опыты были проведены в электролизере на 150--600 а, конструкция которого схематически изображена на рис. 55. Толстостенный стальной котел 7 диаметром 520 мм и высотой 400 мм с теплоизоляционной засыпкой, в которой расположены нихромовые нагреватели 6, и съемной теплоизоляционной крышкой 3 футерован изнутри кладкой из шамотного кирпича 4. В котел помещены четыре сменных шамотных катодных тигля 5 емкостью по 0,75 л каждый, в которые введены стальные токоподводы 1 на изоляторах 2. Использовали электролит, содержащий 33,5% NaCI и 66,5% CaCI2.

Был установлен следующий пjрядок опытов. В тщательно высушенном и подогретом электролизере плавили исходный сплав в количестве 47-47,5 кг. Затем при высушенном и подогретом электролизере плавили исходный сплав в количестве 47-47,5 кг. Затем проводили монтаж катодов. Предварительно проплавленный и обезвоженный электролит заливали в электролизер в перегретом состоянии (600-650ОС). После включения постоянного тока нагрев отключали, электролиз вели при температуре 550ОС. В ходе опыта сменяли катодные тигли. По окончании процесса электролит и анодный висмут вычерпывали специальными черпаками.

Получение урана электролизом.

Получение урана электролизом галогенидов урана в расплавленных солевых ваннах описано рядом авторов .

Этот процесс применяла фирма Вестингауз (США) для производства урана. В качестве электролита использовалась солевая смесь (80% CaCl2 и 20% NaCI, в которой растворен фтороуранат калия KUF5 или UF4). Электролиз производили в графитовых тиглях, служащих анодом. Катодом служил установленный в центре ванны молибденовый стержень.

Электролиз вели при температуре 900ОС и плотности тока 150 а/дм2. Уран осаждался на катоде в форме зернистого осадка. Катодный продукт отмывали водой, разбавленными кислотами, сушили, брикетировали и плавили в вакууме в тиглях из оксида бериллия. Металл имел чистоту 99,9% и был достаточна чист в отношении нейтрально активных примесей .

В недавней публикации указывается, что питание ванны фторидам урана дает лучшие результаты, чем при использовании KUF5. В процессе электролиза с питанием KUF5 постепенно снижается выход па току и выход крупнозернистого металла. Это обусловлено повышением вязкости электролита вследствие накопления в ванне CaF2 и присутствием в электролите KF, способствующего образованию значительной доли мелкозернистого пирофорного порошка. В случае питания ванны UF,4 выход по току в среднем составляет 68,4 % .

При выемке катода мелкие частицы порошка самовозгораются, и только крупнозернистый порошок является годным конечным продуком. Предотвращение возгорания достигается погружением горячего катода с осадком в охлаждаемый бачок с мелкой поваренной солью. В этом случае выход крупнозернистого урана составляет 75%.

Путем отстаивания солевой ванны перед электролизом и применения вспомогательного катода (для предварительного выделения примесей) повышается чистота металла.

Недостатком электролитического метода является большое количество побочных продуктов и сложность обработки катодного осадка. Однако этот метод обеспечивает получение металла высокой чистоты.

Значительное упрощение электролитического метода мажет быть достигнуто проведением электролиза при температурах выше точки плавления металла, аналогична, например, электролизу алюминия. В этом направлении ведутся исследования.

Плавка урана.

В результате металлотермического восстановления фторида урана кальцием или магнием получают ypaновыe слитки, которые плавят в вакууме, и затем производят отливку заготовок необходимой формы. Последние затем подвергают обработке давлением (прокатке) . Плавку урана ведут в вакуумных индукционных печах с использованием графитовых тиглей. В процессе плавки удаляются примеси, которые могли попасть в металл при восстановлении (кальций, магний, фтор), а также примесь водорода. От части удаляются азот и кислород.

Нагрев графитового тигля осуществляется съемным индуктором, который одет на кварцевый колпак печи. После создания вакуума в печи и расплавления металла (точка плавления урана 1130º) его отливают в графитовую изложницу.

Расплавленный уран медленно реагирует с плотным графитом в вакууме. Поэтому содержание примеси углерода в металле после плавки возрастает незначительно. Кроме того, эта примесь безвредна, поскольку графит служит замедлителем в ядерном реакторе. Однако механические свойства урана в значительной мере зависят от содержания в нем углерода.

Чтобы произвести отливку, имеющийся в дне тигля графитовый дисковый клапан открывается за счет подъема изложницы.

Возможна плавка в тиглях из окиси алюминия, которые вставляют в графитовый цилиндр для предохранения тигля от разрушения. Чтобы избежать прямого контакта тигля из окиси алюминия с графитом, между ними прокладывают тонкий лист молибдена

Плавку урана, а также сплавов на его основе можно производить в дуговых печах с охлаждаемым медным тиглем и расходуемым электродом.

Производство металлического тория.

В промышленной практике торий получают металлотермическим восстановлением его соединений (двуокиси или галогенидов тория) или электролизом расплавленных сред. Для получения тория особой чистоты, преимущественно для исследовательских целей, используют метод термической диссоциации йодида тория.

Ввиду высокой температуры плавления торий обычно получается в виде порошка или в, виде губки, ,которые превращают затем в компактный металл плавкой или методами порошковой металлургии.

Восстановление двуокиси тория.

Из справочных данных, где приведены свободные энергии реакций восстановления соединений тория различными металлами, следует, что в качестве восстановителя двуокиси тория может быть применен только кальций.

Двуокись тория высокой чистоты большей частью получают разложением оксолата тория или термическим разложением сульфата тория. Оксалат тория осаждают из азотнокислых растворов в ,виде гидрата Th(С2О4)2∙6Н2О. Первоначальна его сушат при 120ºС. При этом отщепляется 4 моля воды. Затем дигидрат Th(С2О4)2 2Н2О Прокаливают при температуре 600-650 ºС.

Th (С2О4)2 . 2Н2О -+ Th02 + 2СО + 2СО2 + 2Н2О.

Сульфат тория для получения двуокиси тория прокаливают при температуре 900-1000°С.