ДИНАМИЧЕСКИЕ ИСПЫТАНИЯ

При эксплуатации различные детали и конструкции часто подвергаются ударным нагрузкам. В качестве примера можно привести переезд автомобиля через выбоину на дороге, взлет и посадку самолетов, высокоскоростную обработку металлов давлением (при ковке и штамповке) и др. Для оценки способности металлических материалов переносить ударные нагрузки используют динамические испытания, которые широко применяются также для выявления склонности металлов к хрупкому разрушению. Стандартизированы и наиболее распространены ударные испытания на изгиб образцов с надрезом. Помимо них используются методы динамического растяжения, сжатия, кручения.

Скорости деформирования и деформации при динамических испытаниях на несколько порядков больше, чем при статических. Так, в стандартных испытаниях на динамический изгиб скорость деформирования составляет 3 - 5 м/с, а скорость деформации порядка 102 с-1, в то время как при статических испытаниях эти величины 10-5 - 10-2 м/с и 10-4 - 10-1 с-1 соответственно.

ДИНАМИЧЕСКИЕ ИСПЫТАНИЯ НА ИЗГИБ ОБРАЗЦОВ С НАДРЕЗОМ

При динамических испытаниях закон подобия не действует, Поэтому здесь необходима жесткая унификация размеров образцов и условий проведения испытаний. Основным образцом по ГОСТ 9454 - 78 служит стержень с квадратным сечением 10 - 10 мм и длиной 55 мм (рис. 8). В образцах Шарпи U - образный надрез наносится посредине длины. Он имеет ширину и глубину 2 и радиус закругления 1 мм. Допускается использование образцов и шириной В = 7,5; 5 и 2 мм. В последнем случае

Рисунок 8 – Образцы для испытаний на ударный изгиб

высота Н = 8 мм. Образцы с V - образным надрезом имеют те же габариты и отличаются только геометрией надреза. Третий тип образцов, предусмотренный ГОСТ 9454 - 78, имеет Т - образный концентратор (надрез с усталостной трещиной). Длина L этих образцов тоже 55 мм, а высота сечения Н = 11 мм при В = 10; 7,5 или 5 мм. Допускается применение образцов с В = 2 мм и Н = 9 мм, В = Н = 10 мм и В = Н = 25 мм. В последнем случае L = 140 мм.

Образцы с V -образным концентратором (образцы Менаже) являются основными и используются при контроле металлических материалов для ответственных конструкций(летательных аппаратов, транспортных средств и т.д.). Образцы Шарпи с U - образным концентратором рекомендуется применять при выборе и приемочном контроле металлов и сплавов для установления норм на образцы с V - образным надрезом.

Образцы с надрезом и трещиной предназначены для испытания материалов, ра6отающих в особо ответственных конструкциях, где сопротивление развитию трещины имеет первостепенное значение.

При испытании образцов с L = 55 мм расстояние между опорами должно быть 40 мм. Изгибающий нож имеет сечение в виде треугольника с углом при вершине 30° и радиусом закругления 2 мм.

Испытания на изгиб проводят на маятниковых копрах с предельной энергией, не превышающей 300 Дж (1 Дж ≈ 0,1 кгс·м).

Схема испытания приведена на рисунке 9.

Рисунок 9 – Схема испытаний на ударный изгиб

Образец кладут горизонтально на специальный шаблон, обеспечивающий установку надреза строго в середине пролета между опорами. Удар наносят со стороны, противоположной надрезу, в плоскости, перпендикулярной продольной оси образца. Маятник копра закрепляется в исходном верхнем положении. По шкале фиксируется угол подъема маятника α.

Затем крепящую защелку вынимают, маятник свободно падает под собственной тяжестью, ударяет по образцу, изгибает и разрушает его, поднимаясь относительно вертикальной оси копра на угол β. Этот угол тем меньше, чем большая работа К затрачена маятником на деформацию и разрушение образца.

Величина работы деформации и разрушения определяется разностью потенциальных энергий маятника в начальный момент (после подъема на угол α) и конечный (после взлета на угол β) моменты испытания:

К = Р (Н - h),

где Р - вес маятника; Н и h - высоты подъема и взлета маятника (рис.11).

Если длина маятника L, то h = L(1 - соs β), Н = L(1 - соsα) и, следовательно,

К = Р L (соsβ - соsα).

Эта формула и служит для расчета работы К по измеренным углам αи β (Р и L постоянны для данного копра). Шкала копра может быть проградуирована в единицах работы, если угол подъема маятника фиксирован.

Часть энергии удара затрачивается на сотрясение копра и фундамента, преодоление сопротивления воздуха, на трение в подшипниках и в измерительном устройстве, на смятие образца в опорах и под ножом, на сообщение энергии обломкам образца, на упругую деформацию штанги маятника.

На копрах, применяемых при обычных испытаниях металлов, большинство этих потерь не поддается учету, в результате получаемые значения К оказываются завышенными на несколько процентов. Особенно велики потери энергии при несовпадении оси удара и середины надреза на образце. Поэтому величины ударной вязкости, определенные на различных копрах, могут отличаться друг от друга на 10 - 30 %. Точность определения работы излома тем выше, чем меньше превышение запаса работы маятника над работой деформации и разрушения образца; нужно стремиться, чтобы угол β после разрушения образца был небольшим.

Зная полную работу деформации и разрушения К, можно рассчитать основную характеристику, получаемую в результате проводимых испытаний - ударную вязкость:

КС = К / F,

где F - площадь поперечного сечения образца в месте надреза до испытания.

Стандартная размерность ударной вязкости Дж/м2 или Дж/см2.

В зависимости от вида концентратора в образце в обозначение ударной вязкости вводится третий индекс (U, V или Т). Например КСV - ударная вязкость, определенная на образце с V - образным концентратором при комнатной температуре.

Ударные испытания, как и статические, можно проводить при отрицательных и повышенных температурах. Методика этих испытаний регламентирована стандартами. По ГОСТ 9455 - 78 динамический изгиб при отрицательных температурах производят с использованием тех же образцов, что и при комнатной. Образец выдерживают в жидком хладагенте не менее 15 мин при температуре на 2 - 6°С ниже заданной, затем вынимают из ванны, устанавливают на копер и немедленно испытывают.

Аналогичная методика используется при высокотемпературных испытаниях (ГОСТ 9454 - 78). Предварительный нагрев образов рекомендуется вести в муфельных печах, при необходимости в нейтральной атмосфере, перегревая образец относительно заданной температуры на 30 - 50°С в зависимости от ее абсолютной величины. При этом время установки образца с момента выемки из печи до удара маятника должно быть не больше 3 - 5с.

Для обозначения ударной вязкости при пониженной или повышенной температурах используется цифровой индекс, соответствующий температуре испытаний. Например: КСТ-60 ударная вязкость, определенная на образце с Т - образным концентратором при - 60°С. В соответствии с ГОСТ 9454 – 78 рекомендуется при обозначении ударной вязкости указывать также максимальную энергию удара маятника (Дж), глубину концентратора (мм) в испытанном образце и его ширину (мм). Например: КСU+100 150/3/7,5 - ударная вязкость, определенная на образце с U -образным концентратором при 100°С на копре с максимальной энергией удара маятника 150 Дж при глубине концентратора 3 мм и ширине образца 7,5 мм. Если используется копер с максимальной энергией удара маятника 300 Дж и образец шириной 10 мм с глубиной концентратора 2 мм, то эти данные в обозначение ударной вязкости не вводятся (пишется просто КСU+100).

В массовых динамических испытаниях на изгиб образцов с надрезом ударная вязкость - единственная выходная характеристика испытания. Диаграмма деформации обычно не записывается, так как это сопряжено с экспериментальными трудностями.

Характеристики пластичности - стрелу изгиба и угол загиба – легко определить, сложив две половины разрушенного образца точно так же, как при испытаниях на статический изгиб.

Ударная вязкость - это сложная комплексная характеристика, зависящая от совокупности прочностных и пластических свойств материала. Работа, затрачиваемая на пластическую деформацию и разрушение, определяется площадью под диаграммой динамического изгиба. Ее величина, следовательно, будет тем больше, чем выше пластичность и уровень напряжений течения на всем протяжении испытания.

Ударная вязкость, особенно КСТ, и характеристики динамической вязкости разрушения, определяя в основном сопротивление металла разрушению, зависят от состава и структуры металла и сплавов.

Высокая ударная вязкость (более 20 - 80 Дж/см2 у разных групп сплавов) характерна для чистых по примесям, высокопластичных однофазных металлов и сплавов или гетерогенных по структуре сплавов с небольшим количеством избыточных фаз или оптимальными их размерами и распределением. Легирование чаще всего снижает ударную вязкость. Очистка от примесей, особенно приводящих к образованию хрупких и избыточных фаз, повышает ударную вязкость. В качестве примера можно привести следующие данные по алюминиевому сплаву Д16Т в виде прессованных полос 18 - 60 мм:

| Fе, % Si, % КCU, Дж/см2 | 0,55 0,60 | 0,21 0,20 | 0,10 0,01 |

Ударная вязкость изменяется в зависимости от старения, размера зерна, направления вырезки образцов.

УСТАЛОСТЬ И ИЗНАШИВАНИЕ

Под действием циклических напряжений в металлах и сплавах зарождаются и постепенно развиваются трещины, вызывающие в конечном итоге полное разрушение детали или образца. Это разрушение особенно опасно потому, что может протекать под действием напряжений, намного меньших пределов прочности и текучести. Подсчитано, что более 80% всех случаев эксплуатационного разрушения происходит в результате циклического нагружения.

Процесс постепенного накопления напряжений в металле под действием циклических нагрузок, приводящий к изменению его свойств, образованию трещин и разрушению называют усталостью, а свойство противостоять усталости - выносливостью.

Усталостная трещина зарождается в поверхностных слоях и затем развивается вглубь образца или детали, образуя острый надрез. Распространение усталостной трещины обычно длительно. Оно продолжается до тех пор, пока сечение не окажется столь малым, что действующие в нем напряжения превысят разрушающие, тогда произойдет быстрое разрушение, как правило, хрупкое, из-за наличия острого надреза.

Задача усталостных испытаний - дать количественную оценку способности материала работать в условиях циклического нагружения без разрушения.

МЕТОДИКА ПРОВЕДЕНИЯ УСТАЛОСТНЫХ ИСПЫТАНИЙ

Современные методы испытаний на усталость (выносливость) разнообразны. Они отличаются характером изменения напряжений во времени, схемой нагружения (изгиб, растяжение сжатие, кручение) наличием или отсутствием концентратора напряжений. Как и другие виды, усталостные испытания проводятся при различных температурах и в разных средах. Основные требования и методика испытаний обобщены в ГОСТ 25.502 – 79.

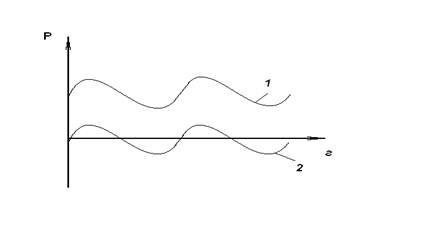

Во время любого усталостного испытания на образец действуют циклические напряжения, непрерывно изменяющиеся по величине и часто по знаку. Типичные примеры используемых циклов напряжений показаны на рисунке 10.

Рисунок 10 – Диаграмма испытания со знакопеременными нагрузками

Цикл напряжений - это совокупность переменных напряжений за один период их изменения. Каждый цикл характеризуется несколькими параметрами. За максимальное напряжение цикла принимают наибольшее по алгебраической величине напряжение. Минимальное напряжение цикла - наименьшее по алгебраической величине напряжение.

Циклы нагружения могут быть симметричными (кривая 1). Если жеминимальное и максимальное напряжения цикла не равны по величине, то он называется ассиметричным (кривая 2 и 3). Когда напряжения меняются по величине и знаку, цикл считается знакопеременным (кривые 1 и 2), если только по величине знакопостоянными (кривая 3). Для испытаний чаще всего используют знакопеременные симметричные циклы.

Наиболее распространенная схема нагружения при усталостных испытаниях - изгиб.

Характеристики выносливости сильно зависят от размеров образца, чаще_ они значительно выше у образцов с меньшим сечением. Поэтому для получения сравнимых данных следует проводить испытания на одинаковых образцах.

Результаты усталостных испытаний очень чувствительны к качеству и состоянию поверхностного слоя образца. Следовательно, для получения воспроизводимых результатов здесь особенно необходимо соблюдение идентичности методики изготовления образцов.

Первичным результатом усталостного испытания одного образца является число циклов до разрушения (долговечность)при заданных характеристиках цикла. По результатам испытаний серии образцов могут быть определены различные характеристики выносливости. Главной из них является предел выносливости σR - наибольшее значение максимального напряжения цикла, при действии которого не происходит усталостного разрушения образца после произвольно большого или заданного, числа циклов нагружения.

Характеристики выносливости, как и другие механические свойства, зависят от условий проведения испытаний, состава и структуры металла.

Тема № 2. «Атомно – кристаллическое строение металлов и сплавов. Элементы кристаллографии. Реальное строение металлов»