ИСПЫТАНИЯ НА СЖАТИЕ

Схема одноосного сжатия характеризуется большим коэффициентом мягкости (α = 2) по сравнению с растяжением (α= 0,5), поэтому испытаниям на сжатие целесообразно подвергать относительно хрупкие металлы. На практике по этим испытаниям оценивают свойства чугуна и других хрупких материалов.

Расчет нормальных и касательных напряжений при сжатии и растяжении производят аналогично. В результате пластической деформации при сжатии образец укорачивается и уширяется. Следовательно, вместо измерявшихся после растяжения δ и ψ в качестве характеристик пластичности при сжатии можно определять относительное укорочение

ε = [(hо - hк)/hо]*100%

и относительное уширение

φ = [(Fк - Fо )/Fо]*100%,

где hо и hк - начальная и конечная высота образца; Fо и Fк - начальная и конечная площадь поперечного сечения.

Линейность схем напряженного и деформированного состояния при одноосном сжатии и растяжении обуславливает близость характеристик сопротивления малым деформациям одного материала, испытываемого двумя методами. Но после перехода к существенной пластической деформации (при растяжении выше предела текучести) схема одноосного сжатия в реальных испытаниях нарушается, и фиксируемые характеристики прочностных свойств уже резко отличаются от определяемых при испытании на растяжение. Это связано с трением по опорным поверхностям образца.

Схема испытания на сжатие и геометрия используемых образцов показаны на рисунке 3. Испытания проводят на тех же машинах, что и растяжение. Образец устанавливают на опорную плиту в нижнем захвате и сжимают подвижным захватом. Для устранения перекоса образца усилие следует передавать на него с помощью какого-либо направляющего приспособления, например шарового вкладыша в верхнем захвате (рис. 3.а ).

Рисунок 3 – Схема (а) и формы образцов (б-г) для испытаний на сжатие

По мере сжатия на торцовых поверхностях образца возникают силы трения, направленные по радиусу к его центру и препятствующие деформации в горизонтальном направлении. В результате образец приобретает характерную бочкообразную форму (рис.З.а), а схема напряженного состояния усложняется и становится различной в разных точках образца. В точках 1 и 2, например, возникает схема объемного сжатия, а в точке 3 - разноименное плоское напряженное состояние. Неоднородность напряженного состояния образца на практике не учитывают, рассчитывая прочностные характеристики при сжатии по тем же формулам, что и при растяжении

σi = Рi/Fо.

Это придает дополнительную условность определяемым свойствам. Поэтому стараются уменьшить силы трения на опорных поверхностях образца, что достигают обычно одним из следующих способов или их сочетанием:

1. введением различных смазок (вазелин, солидол) и прокладок (тефлон, пропитанная парафином фильтровальная бумага) между торцовыми поверхностями образца и опорными плитами;

2. использованием подкладок и образцов с конической поверхностью на торцах (рис.З.в). Углы конусности подбирают так, чтобы их тангенс был равен коэффициенту трения;

3. помимо конусности в образце делают центральное отверстие, устраняющее концентрацию напряжений у острия конуса.

Но полностью устранить контактные силы трения и обеспечить в течение всего испытания линейное напряженное состояние не удается. Это принципиальный недостаток испытаний на сжатие.

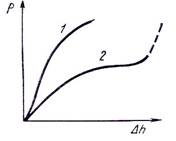

При испытании на сжатие машина может зафиксировать первичную диаграмму сжатия - зависимость усилия Р от уменьшения высоты образца (абсолютной деформации) Δh . Вид диаграммы сжатия различен для материалов, разрушающихся (рис.4.1) и не разрушающихся (рис.4.2) в результате испытания. В отличие от испытаний на растяжение, при сжатии удается разрушить далеко не каждый материал. Достаточно пластичные металлы и сплавы при сжатии расплющиваются в тонкие пластины и не разрушаются при максимально возможных усилиях испытательной машины.

Рисунок 4 – Диаграмма сжатия разрушающегося (1) и неразрушающегося (2) образца

Схемы сжатия используют в технологических пробах для оценки деформационной способности полуфабрикатов и изделий. Стандартизированы пробы на осадку (ГОСТ 8817 - 73) и расплющивание (ГОСТ 8818 - 73). С их помощью по появлению трещин определяют годность или негодность материала после деформации сжатием на заданную величину.