Билет №13

Ультразвуковая обработка (УЗО) материалов - разновидность механической обработки—основана на разрушении обрабатываемого материала абразивными зернами под ударами инструмента, колеблющегося с ультразвуковой частотой. Источником энергии служат ультразвуковые генераторы тока с частотой 16— 30 кГц. Инструмент получает колебания от ультразвукового преобразователя с сердечником из магнитострикционного материала.

Ультразвуковым методом обрабатывают хрупкие твердые материалы: стекло, керамику, ферриты, кремний, кварц, драгоценные минералы, в том числе алмазы, твердые сплавы титановые сплавы, вольфрам.

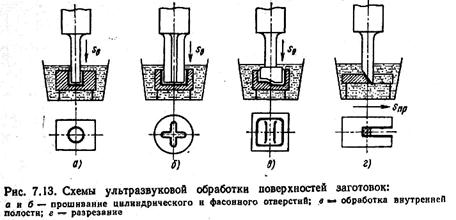

Ультразвуковым методом обрабатывают (рис. 7.13) сквозные и глухие отверстия любой формы поперечного сечения (а, б), фасонные полости (в), разрезают заготовки на части (г), профилируют наружные поверхности, гравируют, прошивают отверстия с криволинейными осями, нарезают резьбы.

Электроэрозионные методы обработки основаны на законах эрозии (разрушения) электродов из токопроводящих материалов при пропускании между ними импульсного электрического тока. К этим методам относят электроискровую, электроимпульсную, высокочастотные электроискровую и электроимпульсную и электроконтактную обработку.

При электроискровой обработкеиспользуют импульсные искровые разряды между электродами, один из которых обрабатываемая заготовка (анод), а другой — инструмент (катод).

При электроимпульсной обработке используют электрические импульсы большой длительности (500-10000 мкс), в результате чего происходит дуговой разряд.

Электроимпульсную обработку целесообразно применять при предварительной обработке штампов, турбинных лопаток, фасонных отверстий в деталях из жаропрочных сплавов. Точность размеров и шероховатость обработанных поверхностей зависят от режима обработки. При электроимпульсной обработке съем металла в единицу времени в 8—10 раз больше, чем при электроискровой обработке.

Высокочастотную электроискровую обработкуприменяют для повышения точности и уменьшения шероховатости поверхностей обработанных электроэрозионным методом. Метод основан на использовании электрических импульсов малой мощности при частоте 100—150 кГц.

Электроконтактная обработкаоснована на локальном нагреве заготовки в месте контакта с электродом-инструментом и удалении размягченного или даже расплавленного металла из зоны обработки механическим способом: относительным движением заготовки и инструмента. Источником теплоты в зоне обработки служат импульсные дуговые разряды. Электроконтактную обработку (ЭКО) оплавлением рекомендуют для обработки крупных деталей из углеродистых и легированных сталей, чугуна, цветных сплавов, тугоплавких и специальных сплавов

Электрохимические методы обработки (ЭХО) основаны на законах анодного растворения при электролизе. При прохождении постоянного электрического тока через электролит на поверхности заготовки, включенной в электрическую цепь и являющейся анодом, происходят химические реакции и поверхностный слой металла превращается в химическое соединение. Продукты электролиза переходят в раствор или удаляются механическим способом.

Производительность процессов ЭХО зависит в основном от электрохимических свойств электролита, обрабатываемого токопроводящего материала и плотности тока.

Электрохимическое полирование(рис. 7.6) выполняют в ванне, заполненной электролитом, В зависимости от обрабатываемого материала электролитом служат растворы кислот или щелочей. Обрабатываемую заготовку подключают к аноду; электродом-катодом служит металлическая пластина из свинца, меди, стали. Для большей интенсивности процесса электролит подогревают до температуры 40-80 С.

Электрохимическую размерную обработку выполняют в струе электролита, прокачиваемого под давлением через межэлектродный промежуток, образуемый обрабатываемой заготовкой-анодом и инструментом- катодом.

При электроабразивной и электроалмазной обработкеинструментом-электродом служит шлифовальный круг, выполненный из абразивного материала на электропроводящей связке (бакелитовая связка с графитовым наполнителем). Между анодом-заготовкой икатодом-шлифовальным кругом имеется межэлектродный зазор, образованный зернами, выступающими из связки. В зазор подается электролит. Продукты анодного растворения материала заготовки удаляются абразивными зернами; шлифовальный круг имеет вращательное движение, а заготовки —движения подачи, т. е. движения, соответствующие процессу механического шлифования.

Отделочную обработку поверхностей заготовок можно проводить электрохимическим хонингованием. Кинематика процесса соответствует хонингованию абразивными головками. Отличие состоит в том, что заготовку устанавливают в ванне, заполненной электролитом, и подключают к аноду. Хонинговальную головку подключают к катоду. Вместо абразивных брусков в головке установлены деревянные или пластмассовые.