ЗАМЕНА ТРЕНИЯ СКОЛЬЖЕНИЯ ТРЕНИЕМ КАЧЕНИЯ

Такая замена во многих случаях целесообразна для повышения долговечности деталей, надежности их работы и экономичности машин.

Подшипниковые узлы.Каждому виду опор скольжения или качения свойственны как положительные, так и отрицательные стороны [58]. Подшипники качения имеют следующие преимущества.

1. Малые потери на трение по сравнению с потерями у подшипников скольжения, работающих при граничной смазке или даже при жидкостной смазке. Применение подшипников качения, как правило, повышает КПД машины и силовой установки. Коэффициент трения подшипника качения сравнительно мало изменяется в большом диапазоне нагрузок и окружных скоростей. Статический момент подшипника лишь на 30—50% превышает момент трения при установившемся движении, в то время как в подшипниках скольжения это превышение достигает 15 раз и более. В связи с этим особенно важна установка опор

качения в узлах машин, работающих с частыми пусками и остановками.

Малый момент трения в шарикоподшипниковых узлах позволяет сужать зону нечувствительности приборов.

2. Экономия большого количества цветных металлов — меди, олова, свинца, расходуемых на изготовление вкладышей подшипников скольжения.

3. Малый расход смазочных материалов.

4. Отсутствие необходимости в принудительном охлаждении.

5. Упрощение обслуживания.

6. Исключение изнашивания шеек валов при правильно назначенных посадках.

7. Высокая степень стандартизации и комплектная поставка шарико- и роликоподшипников упрощает конструирование подшипниковых узлов и монтаж машины.

8. Снижение стоимости машин.

9. Возможность восприятия осевых нагрузок, действующих на шпиндель металлорежущего станка, преимущественно при использовании упорных подшипников качения.

Недостатки подшипников качения следующие.

1. Пониженная долговечность при высоких окружных скоростях и динамических нагрузках. Подшипники выходят из строя главным образом вследствие выкрашивания тел качения и поверхностей качения колец. Между тем подшипники скольжения при жидкостной смазке в соответствующих условиях могут работать неограниченно долго. Поэтому в машинах, предназначенных для длительной работы в режиме высоких скоростей, используют гидродинамические подшипники скольжения.

2. Большие диаметральные размеры при меньшей длине, чем у подшипников скольжения. Иногда это является существенным недостатком. Так, при заданном расстоянии между валками прокатных станов применение шарикоподшипников требует уменьшения диаметра шеек валков, а это ограничивает допустимые усилия при прокатке. Установка шарико- и роликоподшипников в нижней шатунной головке двигателей внутреннего сгорания значительно увеличивает ее Габариты и массу, что приводит к росту не* только инерционных нагрузок, но и габаритов картера.

Рис. 10.1. Резинометаллический шарнир

Рис. 10.2. Рессора, закрепленная в резиновом башмаке

В связи с рассматриваемым здесь вопросом особо остановим-мя на игольчатых подшипниках. Они имеют меньшие наружные диаметры, чем любые другие подшипники качения равного внутреннего диаметра. Игольчатые подшипники не могут воспринимать осевую нагрузку, при низких окружных скоростях они выдерживают высокие радиальные нагрузки. При малых нагрузках иотсутствии толчков они могут удовлетворительно работать при частоте вращения до 60 000 об/мин. Следует, однако, учитывать, что во время работы иглы не только катятся, но искользят, отчего игольчатые подшипники нагреваются сильнее шариковых. Предпочтительно устанавливать их на медленно вращающихся и тяжелонагруженных осях. Область их применения: поршневые пальцы и опоры распределительных валов двигателей внутреннего сгорания, пальцы прицепных шатунов, оси коромысел, поворотные цапфы автомобильных колес, оси холостых колес шкивов, натяжных и направляющих роликов и звездочек, промежуточных зубчатых колес, сателлитов, крестовины карданов, втулки рессор и т. п.

3. Неудовлетворительная работа в условиях вибрационной нагрузки, а также при движении с малыми углами поворота. В этих случаях на дорожках качения образуются углубления, напоминающие отпечатки шарика при испытании на твердость по Бринеллю. Это явление названо бринеллированием или ложным бринеллированием. Впервые оно было обнаружено в подшипниках автомобилей после длительной их перевозки по железной дороге.

Случаи бринеллирования опор качения отмечаются при вибрациях корпуса судна или фундаментов механизмов, расположенных вблизи опор. В карданных передачах с карданными шарнирами, работающими при углах взаимного смещения вилок .менее 1°, карданный шарнир быстро выходит из строя вследствие бринеллирования. В этих случаях следует увеличивать угол смещения.

В некоторых случаях бринеллирование вызывает необходимость замены подшипников качения на подшипники скольжения.

4. Большой шум при работе.

5. Большая чувствительность к запыленности абразивом и к загрязнению смазочного масла, чем у подшипников скольжения. Разрушение тел качения подшипника связано с возникновением подповерхностных трещин в местах максимальных касательных напряжений, что характерно для усталостного изнашивания. Другими причинами разрушения тел качения являются относительно высокая шероховатость их поверхности и воздействие частиц загрязнений в масле. В последнем случае большое значение имеет размер этих частиц. Так, при уменьшении их размера от 40 до 3 мкм долговечность подшипника может снизиться в 7 раз. Более крупные частицы загрязнений не входят в контакт, а более мелкие не вызывают повреждений поверхности тела качения.

6. Недостаточная коррозионная и тепловая стойкость.

7. Значительно меньшая грузоподъемность и долговечность упорных подшипников качения по сравнению с подшипниками скольжения.

8. Трудности в изготовлении подшипников в случаях, когда для удобства монтажа либо ввиду особенностей конструкции вала требуются разъемные опоры. Например, при ремонте тракторных двигателей устанавливали на шатунные шейки роликовые, преимущественно игольчатые, подшипники с кольцами, имевшие шевронные разъемы.

Положительные качества подшипников качения позволяют расширить область их применения путем дальнейшего совершенствования конструкции подшипников и узлов машин и технологии сборки. Рассмотрим три конструкции подшипников качения, из которых первые две выполнены с учетом специфических требований к опорам шпинделей металлорежущих станков.

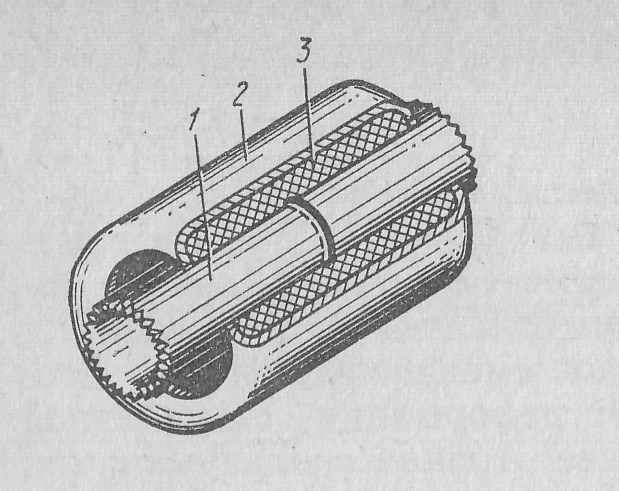

Рис. 10.3. Шпиндельный двухрядный радиально-упорный шарикоподшипник

Рис. 10.4. Двухрядный радиальный роликовый подшипник с коническим отверстием:

1— наружное кольцо; 2 — внутреннее кольцо; 3 — сепаратор; 4 — ролик

Подшипники шпинделей должны удовлетворять требованиям высокой точности вращения в течение длительного времени в условиях частых остановок и пусков станка, жесткости в радиальном и осевом направлениях и простоты регулирования зазоров. Этим требованиям отвечают специальные шарикоподшипники. На рис. 10.3 показана конструкция такого подшипника. Его внутреннее кольцо имеет две дорожки качения, профиль каждой из которых описан двумя радиусами. Наружное кольцо состоит из двух половин с коническими дорожками качения конусностью около 22°. Шарики каждого ряда контактируют с дорожками качения в трех точках: А и В на внутреннем кольце и С — на наружном. Прямые, проведенные через точки А и В и центр шарика, образуют с вертикалью, проходящей через шарик, углы р и у около 11 и 31°. При работе шарики получают дополнительное вращение, показанное стрелкой, что обеспечивает их равномерное изнашивание. Сепараторы из текстолита центрируются по шарикам. Высокую точность вращения подшипников обеспечивают специальной обкаткой с эталонными шариками.

Роликовый подшипник (рис. 10.5) для шпинделей металлорежущих станков применяют и в других машинах. Подшипник — двухрядный с роликами одного ряда, смещенными на полшага относительно роликов другого ряда. Благодаря значительному числу роликов и расположению их в шахматном порядке увеличивается число контактов роликов с дорожками качения и улучшаются условия работы подшипника. Наличие конического отверстия у внутреннего кольца подшипника позволяет при его монтаже на коническую шейку шпинделя снизить зазор до минимума.Для ликвидации причин бринеллирования в упорном роликовом подшипнике винта вертолета Н. И. Камовым и его сотрудниками было внесено изменение в конструкцию сепаратора, позволившее в несколько раз повысить ресурс этого винта. В этом сепараторе два или три гнезда под ролики (рис. 10.6) расположены под углом к радиальному направлению. Момент сил трения оказывается при этом неодинаковым по величине при движении роликов в разные стороны, в результате чего при колебательном движении кольцо с большим моментом трения смещает комплект роликов с сепаратором в одном направлении.

В некоторых подшипниках качения применяют полые ролики для повышения демпфирующей способности, компенсации неточностей изготовления и монтажа деталей подшипникового узла, уменьшения массы, центробежных и инерционных нагрузок. Предельная грузоподъемность подшипника с полыми роликами составляет не более 50% грузоподъемности аналогичных стандартных подшипников. Наилучшим методом смазывания для них является циркуляционный, особенно при невысоких частотах вращения. Наименьший диаметр применяемых роликов 8 мм. Верхнего предела диаметров полых роликов, по-видимому, не существует.

Направляющие качения применяют для облегчения прямолинейного движения суппортов, кареток, столов и тому подобных деталей, а также для обеспечения кругового движения некоторых из этих деталей. Направляющие качения имеют следующие преимущества перед направляющими скольжения.

Рис.10.5. Сепаратор роликового подшипника с двумя асимметрично расположенными гнездами о и б

1. Снижение сопротивления движению, что особенно важно при ручном приводе (например, у заточных станков) и имеет решающее значение для уменьшения мощности приводов подачи в станках с программным управлением. В металлорежущих станках, где подача осуществляется ходовыми винтами, уменьшается их износ. Меньшее сопротивление движению позволяет при наличии гидропривода снизить рабочее давление в системе, уменьшить диаметр гидроцилиндра и вместимость масляного бака; снизить нагрев масла при прохождении его через дроссели и уменьшить тепловые деформации прецизионных станков.

2. Ликвидация эффекта взаимного прилипания поверхностей при трении скольжения, наблюдающегося при весьма малых подачах и приводящего к прерывистому движению и уменьшению точности.

3. Исключение влияния разности толщин масляного слоя на биение кареток и суппортов при высоких скоростях перемещения.

4. Упрощение технического обслуживания.

5. Облегчение замены изношенных деталей при одновременном повышении их долговечности.

В направляющих качения применяют такие же шарики, ролики или иглы, что и в подшипниках качения. Преимуществом шариковых направляющих является их меньшая чувствительность к погрешностям изготовления. Однако вследствие меньшей грузоподъемности шариков по сравнению с роликами того же диаметра применение чугунных направляющих ограничивается областью весьма малых нагрузок — для легких станков и приборов. Грузоподъемность закаленных стальных направляющих

Рис. 10.6. Передача винт — гайка с роликами

Рис. 10.7. Шариковая передача винт — гайка с одинарной гайкой

плоскости центров опор, то деформации основания под агрегат под действием приложенных сил не могли бы вызывать напряжений в конструкции.

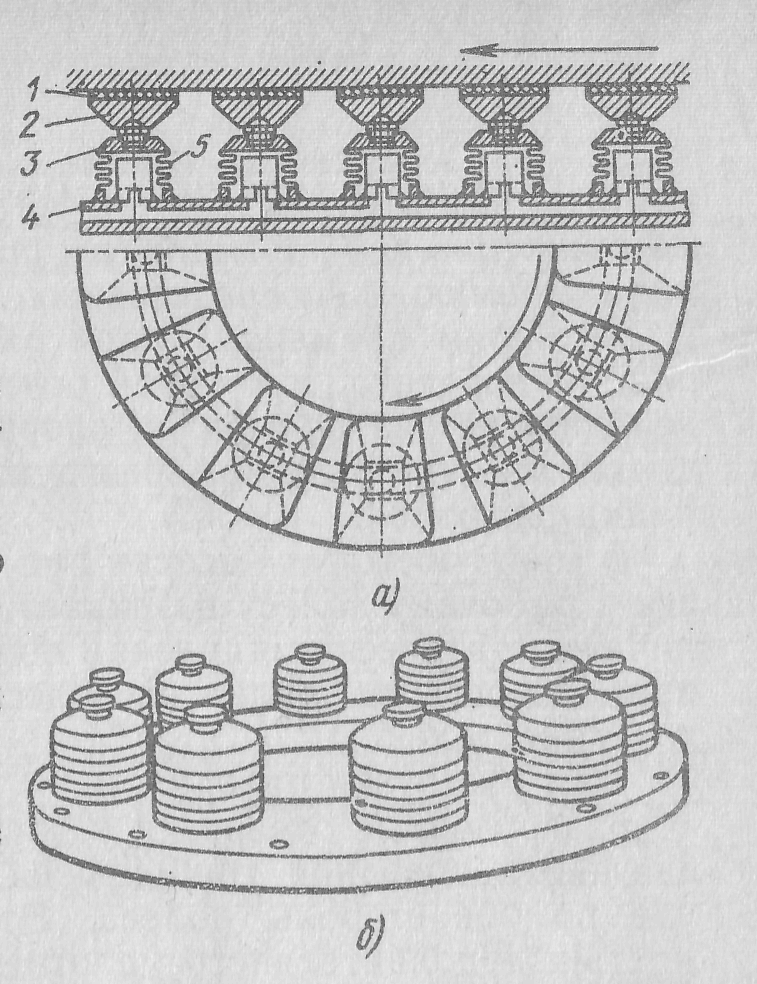

Рис. 10.8. Подпятник с двухрядным расположением рабочих сегментов:

/ — рабочий сегмент внешнего ряда; 2 —рабочий сегмент внутреннего ряда; 3 — опорная колодка; 4 — балансир; 5 — регулирующий винт

Трехточечную подвеску двигателей широко применяют в автомобилях и тракторах для соединения рамы (кузова) с ходовой частью.

Способом выравнивания проектной нагрузки между осями и колесами тележек является также балансирное подвешивание. Восьмиколесная тележка (рис. 10.7) механизма обеспечивает равномерное распределение нагрузки на колеса. К середине большой поперечины 1 подвешивается электроталь или другое устройство. Опорные шарниры этой поперечины расположены посередине малых поперечин 2, которые опираются также шарнирно на два роликовых колвеса. Перекосы при наезде на неровность не вызывают перераспределения нагрузок на колеса.

Подпятники генераторов Куйбышевской ГЭС выполнены с двойным рядом сегментов, число которых во внутреннем и внешнем рядах одинаково (рис. 10.8). Каждая пара сегментов, расположенных на одном радиусе, опирается на общий для них балансир с шарнирной опорой. Для выравнивания нагрузки между отдельными парами сегментов служат регулирующие винты. В данной конструкции средние удельные нагрузки не должны быть выше 4 МПа ввиду невозможности равномерно распределить нагрузку по парам сегментов во время работы.

На рис. 10.9 показан упорный подшипник с балансирными уравнительными подушками. Конструкция обеспечивает практически полное выравнивание нагрузки между рабочими сегментами. Наиболее нагруженные точки опор имеют сферическую поверхность большогс радиуса. Сложность конструкции окупается ее надежностью; при крупносерийном производстве ее стоимость снижается.

Примером конструкции, где нагрузка выравнивается с высокой степенью точности, может служить подпятник на гидравлической опоре для гидрогенераторов (рис. 8.26). Основание 4 подпятника представляет собой кольцо с цилиндрическими углублениями, над которыми установлены приваренные стальные эластичные камеры 5. Камеры сообщаются между собой через полости внутри основания. Полости камер и основания заполняют маслом, после чего отверстия закрывают пробками и заваривают. Эластичность камер достигается с помощью кольцевых выточек, чередующихся по высоте цилиндра снаружи и изнутри его. Сегменты опираются на винты со сферическими головками.

Рис. 10.9. Подпятник на гидравлической опоре:

а — конструктивная схема подпятника; б — основание подпятника с камерами; ;_ баббитовая заливка; 2 — корпус сегмента; 3 — верхняя часть камеры с опорным винтом; 4 — основание подпятника; 5 — эластичная камера

Полости камер и основания работают по принципу сообщающихся сосудов. Внутри каждой камеры помещена стальная цилиндрическая болванка для уменьшения количества масла в камере.

Использование сферических опор в опорно-упорных устройствах показано на рис. 8.27. Нижняя опора колонны поворотного крана воспринимает радиальную и осевую нагрузки. Оба конических подшипника смонтированы в обойме со сферической опорной поверхностью. Обойма облегчает только установку крана на нижней и верхней опорах.

Сферические шариковые и роликовые подшипники обладают свойством самоустанавливаться и предназначены в основном для радиальной нагрузки. Иногда применяют узел из упорного шарикоподшипника на сферических подкладных шайбах и сферического двойного шарикоподшипника. Чтобы при монтаже обеспечить самоустановку, центры обеих сфер должны совпасть.