Дефекты в сварных соединениях

В сварных соединениях бывают основные дефекты двух типов: внешние и внутренние. К внешним дефектам относят наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры (порами называют небольшие полости, образовавшиеся в результате заполнения их пузырьками газов); к внутренним – скрытые трещины и поры, внутренние непровары и несплавления, а также шлаковые включения (рис. 5.29).

Рис. 5.29.Основные дефекты в сварных соединениях: а – наплывы; б – подрезы; в – наружный непровар; г – наружное несплавление; д – поверхностные трещины и поры; е – скрытые трещины и поры; ж – внутренние непровар и несплавление; з – шлаковые включения | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

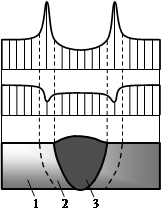

Рис. 5.30.Неоднородность механических свойств различных зон сварного соединения: 1 – основной материал; 2 – зона термического влияния; 3 – шов; HV – твёрдость; d – пластичность (относительное удлинение) |

Образование перечисленных дефектов, а также изменение механических или физико-химических свойств в зоне сварного соединения обычно проявляется у материалов с пониженной свариваемостью.

Важно иметь в виду, что прочность сварного шва, как правило, ниже, чем у основного материала. Это объясняется, во-первых, тем, что при застывании шва образуется крупнозернистая литая структура, обладающая пониженной прочностью и пластичностью. Во-вторых, снижение этих показателей может быть обусловлено и повышенным содержанием газов в материале шва. В-третьих, для предотвращения образования трещин шов обычно образуют менее легированными, чем основной металл, сварочными материалами. В околошовной зоне термического влияния под влиянием нагрева также происходят структурные изменения в виде укрупнения зёрен, оплавления из границ, а иногда и образования микроструктур закалочного типа. В результате этих изменений возможно как падение прочности, так и повышение твёрдости и снижение пластичности. Существенная разница свойств основного материала, сварного шва и зоны термического влияния также является дефектом сварного соединения (рис. 5.30).

Наиболее опасным проявлением пониженной свариваемости является образование инициируемых сварочными напряжениями и деформациями горячих и холодных трещин в шве и зоне термического влияния.

Горячие трещины в сварных соединениях, как и в отливках, образуются в результате усадочных явлений, происходящих в период кристаллизации сварного шва, когда металл находится в двухфазном твёрдо-жидком состоянии, характеризуемом малыми пластичностью и прочностью. Размеры сварного шва при остывании стремятся уменьшиться на величину, равную усадке (для стали – около 2%). Однако вследствие возникшей связи с основным металлом возможность усадки шва практически исключается, в результате чего в шве возникают растягивающие напряжения и деформации. В результате увеличения этих деформаций по мере остывания становится возможным разрушение по незатвердевшим межзёренным прослойкам. Обычно горячие трещины образуются вдоль оси сварного шва, где завершается его кристаллизация (рис. 5.29-д, е). Склонность к образованию горячих трещин повышается у металлов, имеющих широкий интервал кристаллизации, а также при наличии в материале шва вредных примесей, которые обладают повышенной ликвацией и способностью образования легкоплавких соединений.

Холодные трещины чаще всего возникают в зоне термического влияния (рис. 5.29-д, е) после полного затвердевания сварного шва в период окончания охлаждения или последующего вылёживания сварной конструкции в течение нескольких суток. Холодные трещины характерны для сплавов, претерпевающих при сварке закалку, усиленный рост зерна, повышенное насыщение газами, особенно водородом. Все эти процессы приводят к охрупчиванию материала, и если сварочные напряжения превышают его прочность, то образуются холодные трещины.

Появление горячих и холодных трещин предотвращают предварительным подогревом заготовок с целью выравнивания их температуры со швом, последующей термической обработкой, обычно производимой немедленно после сварки, а также специальными приёмами (многопроходной сваркой, применением режимов, обеспечивающих быстрое охлаждение, использованием специальных флюсов и присадок, вакуума, предварительной дегазации).

Поры образуются в процессе кристаллизации сварного шва. Причинами их появления являются: 1) насыщение газами расплавленного металла сварочной ванны с последующим выделением газов в виде пузырьков при затвердевании шва в результате резкого уменьшения их растворимости в твёрдом металле; 2) повышенная влажность электродных покрытий, флюсов, защитных газов, приводящая к насыщению жидкого металла водородом; 3) нарушение защиты от насыщения жидкого металла азотом и окисью углерода, приводящей к интенсивным окислительным процессам в шве; 4) охлаждение затвердевающего шва с большой скоростью, при которой пузырьки газов не успевают всплыть и уйти в атмосферу. Для уменьшения вероятности образования пор необходимо тщательно очищать свариваемые кромки от загрязнений, ржавчины, следов масел, а также использовать сварочные материалы с минимальным количеством влаги и улучшать защиту металла шва от контакта с окружающей средой. Кроме того, следует применять режимы и способы сварки, замедляющие кристаллизацию сварочной ванны.