Отличительные черты технологии Topsoe производства аммиака с низким энергопотреблением.

Технология Topsoe производства аммиака включает хорошо известную схему: обессеривание, первичный и вторичный риформинг, двухступенчатую конверсию СО, удаление диоксида углерода, метанирование, компрессию, синтез аммиака и выделение продукта.

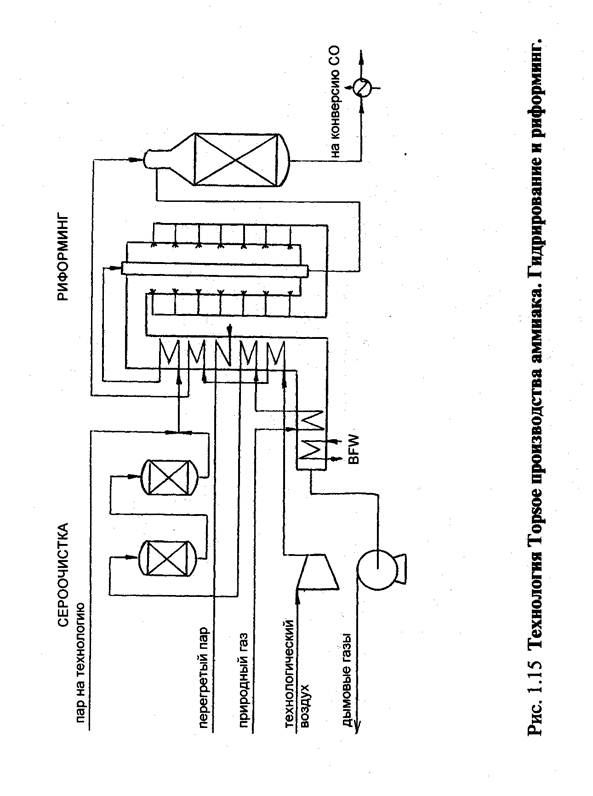

На рис.1.15 изображена технологическая схема, иллюстрирующая некоторые новые разработки, которые включают:

- предриформинг природного газа и нафты;

- воздушный компрессор, приводимый в действие газовой турбиной с установленным под ним котлом;

- горелку с форсунками для печи вторичного риформинга;

- метанирование при высоком давлении;

- исключение из схемы пароперегревателя после печи первичного риформинга;

- пароперегреватель после СТКи в цикле синтеза;

- колонну синтеза S-250;

- колонну S-50 с “горячей стеной”;

- установку совмещенного производства аммиака и метанола.

Технология Topsoe производства аммиака с низким энергопотреблением достаточно гибкая и может быть приспособлена к конкретным требованиям такого проекта. Онаможет использоваться в тех случаях, когда необходимо обеспечить максимальный расход природного газа, вообще для снижения расхода энергии.

Схемасистемы газоподготовки представлена на рис.1.16.

В отделениях обессеривания и риформинга углеводородное сырье смешивается с рециркулирующим водородом, а удаление серы происходит в процессе гидрогенизации и адсорбции на оксиде цинка. Очищенное сырье подают в отделение риформинга, где из него при реакции с паром и воздухом получают синтез-газ. Тепло, полученное при рекуперации в отделении риформинга, используется для подогрева технологических потоков, а также для получения перегретого пара и подогрева питательной воды для котла. После вторичного риформинга технологический газ охлаждается в котле до температуры входа в реактор СТК СО.

Предриформинг.Адиабатический предриформинг может применяться для парового риформинга углеводородного сырья, включая широкий спектр его разновидности - от природного газа до тяжелой нафты. Процесс проводится в адиабатическом реакторе со стационарным слоем катализатора, который устанавливается до печи первичного риформинга. В реакторе предриформинга все высшие углеводороды полностью превращаются в смесь оксида углерода, водорода и метана. За этой эндотермической реакцией следуют экзотермические реакции метанирования и конверсии СО, которые обеспечивают химическое равновесие между оксидами углерода, метана, водорода и воды. В целом реакция является эндотермической в случае использования в качестве сырья природного газа, а в случае использования нафты она становится слабо экзотермической.

В последнее время интерес к использованию предриформинга на аммиачных агрегатах существенно вырос. На новых агрегатах предриформинг используется, если имеются ограничения на экспорт пара, для решения проблем, связанных с непостоянным составом сырья, а также для дополнительной защиты от серы катализатора первичного риформинга.

На рис.1.16 показана предпочтительная схема, которая может быть использована как на уже работающем, так и на новом агрегате. В результате разогрева сырья после реактора предриформинга до 650°С расход тепла в трубчатой печи риформинга снижается на 25%.