Всего: - 100,00

Описание технологической схемы.

Стадии компримирования природного газа, сероочистки, парогазовой конверсии природного газа в две ступени, высоко- и низкотемпературной конверсии оксида углерода как в проекте фирмы “Kellogg”, так и в АМ-76 проекта ГИАП (г. Москва), абсолютно не имеют никаких отличий как в технологической схеме, так и в процессах происходящих на этих стадиях. Поэтому маршрут этого потока мы будем рассматривать на основании проекта “Kellogg”.

Природный газ, получаемый на агрегат с давлением от 7 до 17 кгс/см2 и температурой от (-30)°С до 30°С, имеет следующий состав, % об.:

N2 - 1,45

CO2 - 0,08

CH4 - 93,70

C2H4 - 3,20

C3H8 - 1,14

C4H10 - 0,32

C5 H12 и выше - 0,11

H2S - до 20 мг/нм3 (в пересчете на серу);

этилмеркаптаны - до 20 мг/нм3 (в пересчете на серу);

дисульфиды и другие сероорганические соединения - до 15 мг/нм3 (в пересчете на серу).

Всего сернистых соединений - до 55 мг/нм3 (в пересчете на серу).

Природный газ поступает по трубопроводу в сепаратор природного газа поз.120-F, где происходит отделение любой увлеченной потоком газа жидкости. Сухой газ проходит через брызгоотделитель и поступает в компрессор природного газа поз.102-J (рис. 1.1).

По ходу природного газа к сепаратору поз. 120-F расположен отбор газа на сепаратор топливного газа поз.121-F, где также происходит отделение любой увлеченной потоком газа жидкости. Таким образом, весь поток природного газа разделяется на два: один, основной, через сепаратор поз.120-F поступает на технологию, второй - на использование в качестве топлива для обеспечения необходимой энергии в проведении технологических процессов.

С момента начала запуска установки и до вывода ее на проектную мощность условия работы (по давлению) меняются примерно от 10 кгс/см2 до 40 кгс/см2 на выходе из сероочистки. Для обеспечения таких предельных и промежуточных условий работы предусмотрен байпас мимо компрессора поз.102-J. Он применяется в случае, если давление в магистрали позволяет обойтись без включения компрессора поз.102-J. Компрессор природного газа сконструирован с учетом давления всаса не ниже 5,5 кгс/см2 и давления нагнетания 44 кгс/см2.

После сжатия в компрессоре природный газ смешивается с азотоводородной смесью, отбираемой из межступенчатого сепаратора поз.105-F компрессора синтез-газа. В начальные периоды пуска aгрегата предусмотрена подача синтез-газа на всас компрессора поз.102-J из заводских сетей. Водород синтез-газа необходим для гидрирования серосодержащих соединений.

Дальше поток природного газа в смеси с синтез-газом поступает на огневой подогреватель поз. 103 - В, где подогревается до температуры 371-399°С. Затем нагретая смесь поступает в реактор гидрирования поз.101-D и после него в адсорберы поз.102-DA/DB, каждый из которых загружен поглотителем (рис.1.1).

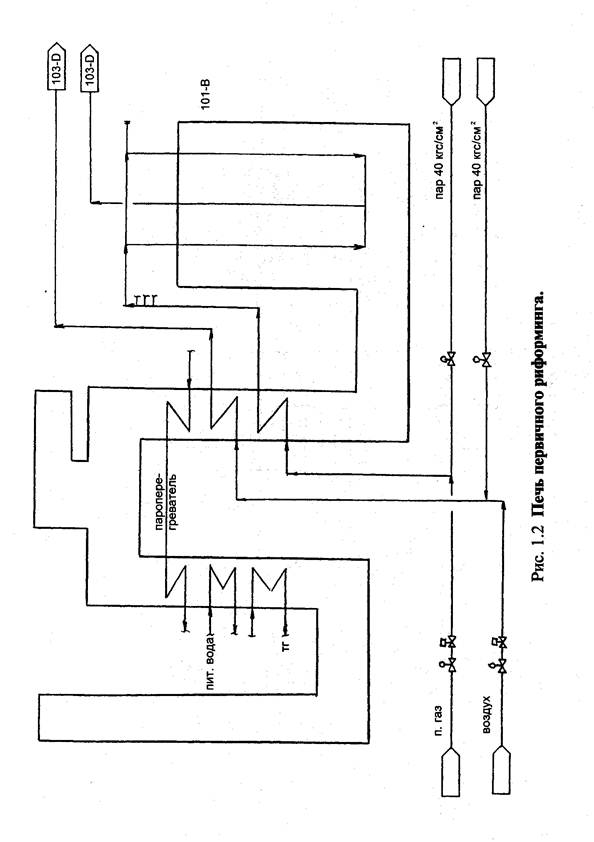

Очищенный от сернистых соединений природный газ выходит из аппаратов сероочистки с давлением примерно 39 кгс/см2 и температурой 370-375°С, смешивается с водяным паром, имеющим давление 40 кгс/см2, температуру 380°С и поступает на подогрев в змеевик парогазовой смеси конвекционной зоны печи первичного риформинга, где подогревается примерно до 510°С и через распределительный коллектор поступает в 504 реакционных трубы первичного риформинга (рис.1.2). В реакционных трубах первичного риформинга происходит конверсия природного газа, температура на выходе из труб составляет примерно 820°С в зависимости от типа катализатора и срока его работы.

Смесь частично конвертированного газа под давлением порядка 33 кгс/см2 по передаточному коллектору поз.107-D поступает во вторичный риформинг поз.103-D (рис.1.3). Паровоздушная смесь, подогретая до температуры 482°С, поступает во вторичный риформинг, проходя специально сконструированный смеситель и далее в камеру сгорания, расположенную над слоем катализатора.

Выходящий из вторичного риформинга конвертированный газ с температурой 1002°С (1005°С в АМ-76) и остаточным содержанием метана 0,35% (в пересчете на сухой газ) проходит последовательно котлы-утилизаторы поз.101-СА/СВ и поз.102-С (рис.1.3). В котлах-утилизаторах генерируется пар давлением 105,5 кгс/см2. За счет отдачи тепла конвертированный газ после котла поз. 102-С имеет температуру примерно 371°С (593°С максимальная на входе в поз.102-С).

Далее конвертированный газ в смеси с паром при температуре примерно 371°С подается вверх высокотемпературного реактора СО поз.104-DA, проходит через слой катализатора, где оксид углерода реагирует с паром с образованием эквивалентных количеств водорода и диоксида углерода. Вследствие экзотермичности реакций газ выходит из реактора с температурой примерно 430°С, проходит котел-утилизатор поз. 103-С, где в процессе получения пара давлением 105,5 кгс/см2 охлаждается до 332°С. Конвертированный газ после котла поз.103-С проходит трубное пространство теплообменника поз.104-С, где происходит его дальнейшее охлаждение газом, поступающим в метанатор, с температурой 210-217°С подается в реактор низкотемпературной конверсии оксида углерода поз.104-DB (рис.1.3).

Описанный участок технологической схемы, параметры процесса идентичны для агрегата Kellogg и АМ-76. Дальше в проекте Kellogg конвертированный газ направляется на очистку горячим раствором поташа “Карсол”, а в агрегате АМ-76 - на моноэтаноламиновую очистку.

Конвертированный газ, выходящий из НТК, содержит примерно 70% сухого газа и 30% пара. Газ охлаждается (проходит закалку) путем впрыска технологического конденсата до температуры 197°С и проходит два газовых кипятильника поз.105-СА/СВ, затем проходит теплообменник поз.106-С, где охлаждается до 82°С. В сепараторе поз.102-F происходит отделение технологического конденсата, а конвертированный газ поступает на очистку от СО2 в абсорберы поз.101-ЕА/ЕВ.

Выходящий из сепаратора поз.102-F неочищенный синтез-газ разделяется на два потока и поступает в низ абсорберов (рис.1.5). Газ поднимается в абсорберах снизу вверх, а встречным потоком движется модифицированный раствор поташа. Верхняя часть абсорбера орошается “бедным” раствором “Карсол”, а нижняя часть - “полубедным”. Очищенный синтез-газ с содержанием СО2 не более 0,1% покидает абсорберы, объединяется в один поток и поступает на метанирование.

Насыщенный раствор выходит из нижних кубов абсорберов и поступает на регенерацию в регенераторы поз.102-ЕА/ЕВ (рис.1.4).

По выходу из абсорберов синтез-газ проходит через брызгоотделители и поступает в сепаратор газа после очистки от СО2 поз. 103-F для того, чтобы в потоке, поступающем в поз.136-С и далее в поз.104-С (рис.1.4) и метанатор поз.106-D, обеспечить отсутствие увлеченной жидкости или взвешенных жидких частиц. Температура синтез-газа после теплообменника поз.104-С поднимается до 316°С. Технологический газ поступает в метанатор поз.106-D сверху и проходит через слой никелевого катализатора, где происходит конверсия остаточных оксидов углерода в метан и воду. За счет экзотермичности реакции температура на выходе из метанатора поднимается приблизительно до 364°С (рис.1.3).

Синтез-газ из метанатора путем теплообмена с питательной водой котлов охлаждается в теплообменнике поз.114-С приблизительно до 143°С, после чего проходит воздушный холодильник поз.115-С и с температурой примерно 43°С поступает в сепаратор поз.104-F.

В схеме аммиака АМ-76 после подогревателя воды высокого давления еще установлен и подогреватель воды низкого давления, поступающей на деаэратор.

В сепараторе синтез-газ проходит брызгоотделитель, установленный в верхней его части, и поступает на всас компрессора синтез-газа поз.103- J.

Состав газа после метанатора:

H2 - 73,9%

CH4 - 1,1%

N2 - 25,0%

CO + CO2 - < 10 ppm.

Очищенный синтез-газ с соотношением водорода к азоту 3:1 и примерно 1,4% моль инертов (метан и аргон) поступает в компрессор поз.103-J (рис.1.6). Сжатый в четвертой ступени свежий синтез-газ с давлением 336,2 кгс/см2 и температурой 127°С поступает в конечный холодильник поз.124-С компрессора синтез-газа, где охлаждается до 39°С. Свежий синтез-газ соединяется с рециркулирующим потоком, который поступает в циркуляционную ступень компрессора при давлении 313,6 кгс/см2; после компрессии газа его давление равно 334,9 кгс/см2. Этот поток представляет собой приблизительно 81% вес. от общего потока по выходу из компрессора и только 19% вес. свежего газа.

Смесь циркуляционного и свежего газа поступает в аммиачный холодильник поз.117-С, где охлаждается до (-4)÷(-12)°С (рис.1.7). Затем газ поступает в сепаратор поз.106-F, где аммиак сепарируется и выдается в сборник. Газ поступает в теплообменник поз.179-С, где подогревается до 31°С, затем в теплообменник поз.121-С, (рис.1.8), где подогревается до 141°С и поступает в колонну синтеза поз.105-D.

Пройдя катализаторные слои колонны синтеза поз.105-D, смесь синтез-газа с аммиаком охлаждается в теплообменнике поз.122-С, подогревает питательную воду в теплообменнике поз.123-С и далее проходит межтрубное пространство теплообменника поз.121-С, охлаждаясь до 57°С, затем поступает в воздушный теплообменник поз.180-С, где охлаждается, примерно, до 40°С, проходит межтрубное пространство теплообменника поз.179-С и с температурой 18¸20°С поступает в сепаратор поз.126-F, где происходит выделение аммиака. Выделившийся жидкий аммиак направляется в сборник поз.107-F, а циркуляционный газ - на всас циркуляционной ступени компрессора поз.103-J.

Жидкий аммиак из сепараторов поз.106-F и поз.126-F поступает в сборник жидкого аммиака поз.107-F с давлением 15,8 кгс/см2 и температурой 14°С. Из поз.107-F аммиак подается в расширительный сосуд первой ступени (поз.110-F) аммиачного компрессора поз. 105-J с давлением 6,8 кгс/см2 и температурой 12°С откуда подается в расширительный сосуд второй ступени поз.111-F, где поддерживается давление 1,7 кгс/см2 и температура (-12)°С. Из поз.111-F жидкий аммиак поступает в расширительный сосуд третьей ступени (поз.112-F) аммиачного компрессора поз.105-J, где поддерживается давление 0,01кгс/см2 и температура (-33)°С. Газообразный аммиак, откачиваемый компрессором из расширительных сосудов, охлаждается в воздушном теплообменнике поз.127-С, жидкий аммиак стекает в сборник поз.109-F, откуда опять попадает в расширитель поз.110-F. Из расширителя поз.112-F продукционный аммиак с температурой (-33)°С выдается насосами на склад.