Электрооборудование печей нагрева сопротивлением

Классификация и устройство электрических печей нагрева сопротивлением

Классификация электротермических установок

Классификация электротермических установок

Электронагрев широко применяется на промыщленных предприятиях при производстве фасонного литья из металлов и сплавов, нагрева- заготовок перед обработкой давлением, термической обработки деталей и узлов электрических машин, сушки изоляционных материалов и т. д.

Электротермической установкой (ЭТУ) называют комплекс, состоящий из электротермического оборудования (электрической печи или электротермического устройства в которых электрическая энергия преобразуется в тепловую), и электрического, механического и другого оборудования, обеспечивающего осуществление рабочего процесса в установке.

Эл. нагрев дает следующие преимущества по сравнению с топливным:

1. Очень простое и точное осуществление заданного температурного режима.

2. Возможность концентрации высоких мощностей в малом объеме.

3. Получение высоких температур (3000 °C и выше против 2000 ° при топливном нагреве).

4. Возможность получения высокой равномерности теплового поля.

5. Отсутствие воздействия газов на обрабатываемое изделие.

6. Возможность вести обработку в благоприятной среде (инертный газ или

вакуум).

7. Малый угар легирующих присадок.

8. Высокое качество получаемых металлов.

9. Легкость механизации и автоматизации электротермических установок.

10. Возможность использования поточных линий.

11. Лучшие условия труда обслуживающего персонала.

Недостатки: более сложная конструкция, высокая стоимость установки и получаемой тепловой энергии.

Электротермическое оборудование весьма разнообразно по принципу действия, конструкции и назначению. В наиболее общей форме все электрические печи и электротермические устройства можно разделить по назначению на плавильные печи для выплавки или перегрева расплавленных металлов и сплавов и термические (нагревательные) печи и устройства для термообработки, изделий из металла, нагрева материалов под пластическую деформацию, сушки изделий и т. д. По способу преобразования электрической энергии в тепловую различают, в частности, печи и устройства сопротивления, дуговые печи, индукционные печи и устройства.

1. По способу превращения эл. энергии в тепло.

1) Установки с нагреваемым током активным сопротивлением.

2) Индукционные установки.

3) Дуговые установки.

4) Установки диэлектрического нагрева.

2. По месту выделения тепловой энергии.

1) Прямого нагрева (тепло выделяется непосредственно в изделиях)

2) Косвенного нагрева (тепло выделяется в нагревателе либо в межэлектродном промежутке эл. дуги.

3. По конструктивным признакам.

4. По назначению.

В электропечах и электротермических устройствах сопротивления используется выделение тепла электрическим током при прохождении его через твердые и жидкие тела. Электропечи этого вида преимущественно выполняются как печи косвенного нагрева. Превращение электроэнергии в тепло в них происходит в твердых нагревательных элементах, от которых тепло путем излучения, конвекции и теплопроводности передается нагреваемому телу, либо в жидком теплоносителе - расплавленной соли, в которую погружается нагреваемое тело, и тепло передается ему путем конвекции и теплопроводности. Печи сопротивления — самый распространенный и многообразный вид электропечей.

Плавильные печи сопротивления применяют преимущественно при производстве литья из легкоплавких металлов и сплавов.

Работа плавильных дуговых электропечей основана на выделении тепла в дуговом разряде. В электрической дуге концентрируется большая мощность и развивается температура свыше 3500° С. В дуговых печах косвенного нагрева дуга горит между электродами, а тепло передается расплавляемому телу в основном излучением. Печи такого рода используют при производстве фасонного литья из цветных металлов, их сплавов и чугуна. В дуговых печах прямого нагрева одним из электродов служит само расплавляемое тело. Эти печи предназначены для выплавки стали, тугоплавких металлов и сплавов. В дуговых печах прямого нагрева, в частности, выплавляют большую часть стали для фасонного литья.

В индукционных печах и устройствах тепло в электропроводном нагреваемом теле выделяется токами, индуктированными в нем переменным электромагнитным полем. Таким образом, здесь осуществляется прямой нагрев. Индукционную печь или устройство можно рассматривать как своего рода трансформатор, в котором первичная обмотка (индуктор) подключена к источнику переменного тока, а вторичной обмоткой служит само нагреваемое тело. Индукционные плавильные печи применяют при производстве литья, в том числе фасонного, из стали, чугуна, цветных металлов и сплавов. Нагревательные индукционные печи используют для нагрева заготовок под пластическую деформацию и для проведения разного рода термообработки. Индукционные термические устройства применяют для поверхностной закалки и других специализированных операций.

К электротермическому оборудованию нагрева сопротивлением относятся:

· Электрические печи сопротивления

· Установки контактного нагрева,

· Установки и оборудование инфракрасного нагрева

Области применения: Нагрев металлов под термообработку и пластическую деформацию; плавка металлов; сушка материалов; нагрев в вакууме и контролируемой атмосфере.

Способ превращения энергии:Электрическая энергия превращается в тепловую при протекании тока через твердые или жидкие тела (эффект Джоуля).

Электропечи этого вида выполняются как печи косвенного нагрева. Превращение электроэнергии в тепло в них происходит в твердых нагревательных элементах, от которых тепло путем излучения, конвекции и теплопроводности передается нагреваемому телу, либо в жидком теплоносителе - расплав ленной соли, в которую погружается нагреваемое тело, и тепло передается ему путем конвекции и теплопроводности. Печи сопротивления — самый распространенный и многообразный вид электропечей.

По технологическому назначению печи сопротивления можно разделить на три группы:

1) термические печи для различных видов термической и термохимической обработки черных и цветных металлов, стекла, керамики, металлокерамики, пластмасс и других материалов;

2) плавильные печи для плавки легкоплавких цветных металлов и химически активных тугоплавких металлов и сплавов;

3) сушильные печи для сушки лакокрасочных покрытий, литейных форм, обмазок сварочных электродов, металлокерамических изделий, эмалей и т. п.

В каждой из этих групп печи по характеру работы, в свою очередь, можно разделить на печи периодического и непрерывного действия.

По температурному режиму печи нагрева сопротивлением подразделяются на низко-, средне- и высокотемпературные – низкотемературные (до 600–650°С), среднетемпературные (до 1200–1250 °С), высокотемператцрные (выше 1250 °С).

Названные группы печей отличаются как конструктивно, устройством футеровки, материалом нагревательных элементов., так и механизмом передачи тепла от нагревателя к изделию. В низкотемпературных печах основным механизмом передачи тепла является конвекция, т.е. в таких печах тепло передается потоком циркулирующего воздуха. В средне и высоко температурных печах основное тепло от нагревателя к изделию передается излучением.

Электропечи сопротивления периодического действия разнообразны по конструкции, их применяют в индивидуальном или мелкосерийном производстве. Из них наиболее широко распространены колпаковые, элеваторные, камерные и шахтные печи.

Печи сопротивления периодического действия: а – колпаковая; б – элеваторная; в – камерная; г – шахтная; 1 – стенд; 2 – камера печи; 3 – жаропрочный муфель; 4 – нагревательные элементы; 5 – нагреваемое изделие (садка); 6 – опускающийся под; 7 – подъемное устройство; 8 – свод; 9 – механизм подъема свода.

Конструкции печей непрерывного действия различаются в основном механизмами перемещения нагреваемых изделий в рабочем пространстве печи.

Основные виды печей сопротивления непрерывного действия: конвейрная, толкательная, протяжная.

Схема конвейерной электропечи: 1 – теплоизолированный корпус; 2 – загрузочное окно; 3 – нагреваемое изделие; 4 – нагревательные элементы; 5 – конвейер

Схема толкательной печи: 1 – толкатель с приводным механизмом; 2 – нагреваемые изделия; 3 – теплоизолированный корпус; 4 – нагревательные элементы; 5 – подина печи; 6 – закалочная ванна

Протяжная электропечь: 1 – теплоизолирующий корпус; 2 – нагреватель; 3 – муфель; 4 – нагреваемое изделие.

Мощность современных электрических печей сопротивления колеблется от сотен ватт до нескольких мегаватт.

Печи мощностью более 20 кВт выполняются трехфазными при равномерном распределении нагрузки по фазам и подключаются к сетям 220, 380, 660 В непосредственно или через печные трансформаторы (или автотрансформаторы).

Применяемое в электрических печах сопротивления электрооборудование включает 3 группы: силовое электрооборудование, аппаратура управления и контрольно-измерительная (КИП).

К силовому электрооборудованию относятся

- силовые понижающие трансформаторы и регулировочные автотрансформаторы,

- силовые электроприводы вспомогательных механизмов,

- силовая коммутационная и защитная аппаратура.

К аппаратуре управления относятся комплектные станции управления с коммутационной аппаратурой. Переключатели, кнопки, реле, конечные выключатели, электромагнитные пускатели, реле применяются обычного исполнения.

К КИП относятся приборы (устройства) контроля, измерения и сигнализации. Обычно вынесены на щит. Каждая печь сопротивления должна быть обязстельно оборудована пирометрическими материалами. Для мелких неответственных печей это может быть термопара с указывающим прибором, в большинстве промышленных печей обязательно автоматическое регулирование температуры. Оно осуществляется с помощью приборов, регистрирующих температуру печи.

Большинство электрических печей сопротивления не нуждаются в силовых трансформаторах.

Регулировочные трансформаторы и автотрансформаторы применяют, когда печь выполнена с нагревательными элементами, меняющими свое сопротивление в зависимости от температуры (вольфрамовые, графитовые, молибденовые), для питания соляных ванн и установок прямого нагрева.

Все промышленные печи сопротивления работают в режиме автоматического регулирования температуры. Регулирование рабочей температуры в электрической печи сопротивления производится изменением подводимой мощности.

Регулирование подводимой к печи мощности может быть дискретным и непрерывным.

При дискретном регулировании возможны следующие способы:

- периодическое подключение и отключение электрической печи нагрева сопротивлением к сети (двухпозиционное регулирование);

- переключение нагревательных элементов печи со «звезды» на «треугольник», либо с последовательного соединения на параллельное (трехпозиционное регулирование).

Наибольшее распространение получило двухпозиционное регулирование, так как способ прост и позволяет автоматизировать процесс.

По этому способу печь либо включают в сеть на ее номинальную мощность, либо полностью отключают от сети. Требуемое значение средней мощности, вводимой в печь обеспечивают, изменяя соотношения времени включенного и отключенного состояния.

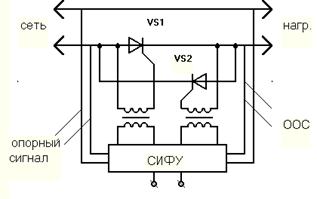

Средняя температура в печи соответствует средней мощности вводимой в печь. Резкие изменения мгновенной мощности приводят к колебаниям температуры около среднего уровня. Конструктивно двухпозиционное управление может быть обеспечено либо посредством обычного контактора, либо тиристорного переключателя. Тиристорный переключатель содержит встречно-параллельно соединенные тиристоры, работающие с a=0.

При непрерывном регулировании происходит плавное регулирование напряжения на нагревателях. Такое регулирование может быть осуществлено с помощью любой разновидности силовых усилителей. На практике наиболее распространены тиристорные регуляторы напряжения. Тиристорные источники питания содержат встречно-параллельно соединенные тиристоры, снабженные СИФУ.

Тиристорные источники питания имеют высокий КПД (до 98%).