ВИДЫ ИСПЫТАНИЙ И СТЕНДЫ ДЛЯ ГЛУХИХ МУФТ

Класс 1. Глухие (нерасцепляемые) муфты.

ИСПЫТАНИЯ МУФТ

Назначение, классификация, конструкции.

Основное назначение муфт – соединение валов и передача вращающего момента.

Существуют: класс 1 глухие(нерасцепляемых) муфт, обеспечивающих постоянное соединение валов. Различают Жесткие, Компенсирующие, Упругие.

Класс 2 управляемые.Управляемые муфты соединяют (разъединяют) агрегаты машин по некоторой команде.

Класс 3 самоуправляемые(самодействующие). Самоуправляемые муфты срабатывают автоматически, соединяя или разъединяя валы в зависимости от специфики работы машины и принципа действия муфты.

Основная характеристика нагруженности муфты - вращающий момент Т, Н·м.

Обычно расчетный вращающий момент Т на муфте определяют в зависимости от динамических свойств машины, т.е. величиной динамической составляющей вращающего момента на муфте:

Т = Тн + Тд = Тн (1+Тд / Тн ) = к Тн ,

где Тн – номинальный момент (среднее значение длительно действующего момента) обычно приближенно определяют по потребляемой мощности двигателя и по частоте вращения;

Тд – динамический момент (среднее значение переменной составляющей момента в установившемся движении или наибольшее значение момента в переходном процессе, пуск или торможение);

к - коэффициент динамичности.

При ориентировочных расчетах приближенно принимают:

- для машин с небольшими разгоняемыми массами и небольшой переменной нагрузкой (конвейеры, транспортеры, металлорежущие станки) к = 1,0 – 1,5;

- для машин со средними разгоняемыми массами и средней переменной нагрузкой (поршневые компрессоры, строгальные станки, мельницы) к = 1,5 – 2,0;

- для машин с большими разгоняемыми массами и значительной переменной нагрузкой в виде ударов (молоты, прокатные станы, шаровые мельницы) к = 2,5 – 3,0 .

1.1.Жесткие муфты

Втулочные муфты. Втулочная муфта представляет собой втулку надеваемую с зазором на концы валов. Муфта отличается малыми габаритами по диаметру, но усложняет монтаж из-за необходимости больших осевых смещений соединяемых агрегатов. Материал втулок – конструкционная сталь (ст.5, ст.3).

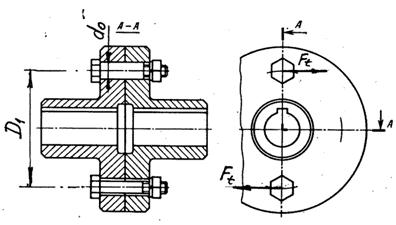

Фланцевые муфты. Фланцевая муфта состоит из двух одинаковых полумуфт, выполненных в виде ступицы с фланцем. Фланцы соединяют болтами. Различают два конструктивных исполнения:

|

1.2.Компенсирующие муфты.

Свойства и назначение компенсирующих муфт.

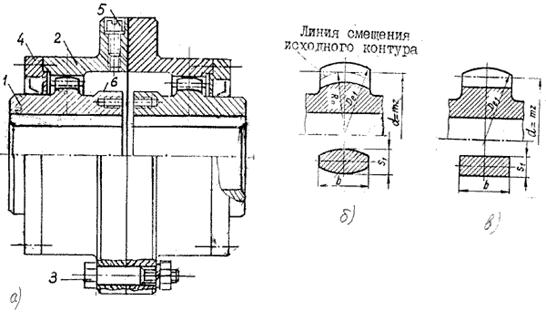

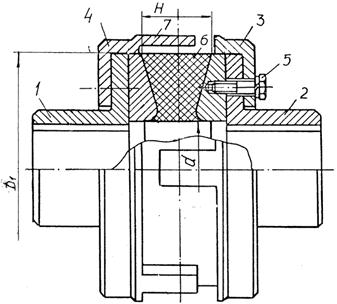

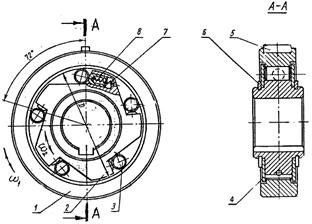

Зубчатые муфты.Сдвоенная зубчатая муфта состоит из двух одинаковых ступиц 1 (втулок), имеющих внешние зубчатые венцы и двух одинаковых обоим 2 с внутренними зубчатыми венцами. Обоймы стянуты болтами 3 , равномерно расположенными по окружности. В крышках 4 , закрывающих внутреннюю полость муфты, расположены специальные резиновые уплотнения [32] , удерживающие жидкую смазку внутри муфты. Пробка 5 служит для заливки в муфту масла. Пояски 6 на втулках служат для контроля соосности валов, а резьбовые отверстия – для крепления стоек индикатора. Число зубьев и их размеры подобраны так, чтобы зубья венца втулки располагались с некоторым зазором между зубьями обоймы, образуя зубчатые соединения. Зубья втулок и обойм имеют эвольвентный профиль с углом профиля = 20° и коэффициентом высоты головки зуба ha* = 0,8. Центрирование обоймы осуществляют по вершинам зубьев втулок. Предусмотрено два исполнения зубьев втулок: бочкообразный и прямолинейный зуб.

Бочкообразный зуб более сложен в изготовлении, чем прямолинейный (нарезание зубьев возможно лишь на специальном станке). Однако муфта с бочкообразными зубьями допускает значительно больший угол поворота 1° 30 ' , по сравнению с муфтой с прямолинейными зубьями 15 '.

Шарнирные муфты.В шарнирных муфтах использован принцип действия шарнира Гука. Эти муфты служат для передачи вращающего момента между валами с большими углами перекоса 40-45° , изменяющимися во время работы.

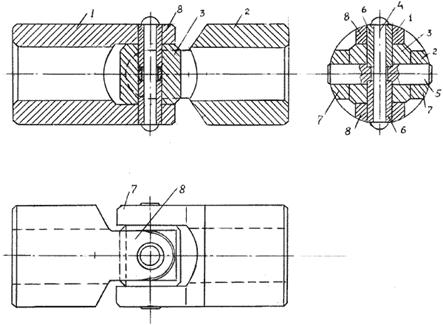

Муфта (рис. 19.6а) состоит из двух одинаковых полумуфт 1 и 2 в виде ступицы с вилкой (вилки полумуфт повернуты на 90°) и крестовины 3, соединяющей полумуфты. Крестовина соединена с вилками полумуфт шарнирами. Это обеспечивает свободу поворота каждой полумуфты относительно крестовины.

Комбинация двух муфт, соединенных промежуточным валом переменной длины позволяет соединять валы, имеющие радиальные смещения и значительные углы перекоса (рис. 19.6б).

Следует подчеркнуть, что для обычной муфты выполненной по схеме рис.19.6а, при угловом смещении валов, ведомая полумуфта 2 вращается неравномерно при равномерном вращении ведущей полумуфты 1. На рис. 19.7 показаны угловые скорости для двух положений муфты (во втором положении муфта повернута вокруг оси вращения на 90°). Учитывая, что при вращении валов крестовина периодически поворачивается относительно вилок полумуфт из плана угловых скоростей можно написать

2max= 1/ cos ; 2min =1· cos .

Таким образом, за один оборот муфты угловая скорость ведомой полумуфты дважды становится больше и дважды меньше угловой скорости ведущей полумуфты.

Имеются конструкции “синхронных” шарнирных муфт [32], у которых при угловом взаимном смещении полумуфт обе полумуфты вращаются с одинаковой угловой скоростью

1.3. Упругие муфты.

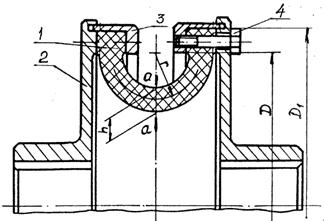

Торообразная муфта. Упругие муфты отличаются наличием упругого элемента и являются универсальными в том смысле, что, обладая некоторой крутильной податливостью, эти муфты так же являются компенсирующими.

Муфта с резиновой конической шайбой. Резиново-металлический упругий элемент 6 крепят к полумуфтам 1 и 2 винтами 5 равномерно расположенными по окружности. Современные способы вулканизации резины к металлу позволяют получить прочность соединения не ниже прочности самой резины. Вулканизация резины к металлу является предпочтительным способом крепления, так как отсутствует концентрация напряжения краев упругого элемента к металлу. Муфта не обладает высокими компенсирующими свойствами, однако ее с успехом применяют в приводах машин для гашения вредных крутильных колебаний. Меняя угол конуса можно получить необходимую крутильную жесткость муфты

Муфты с металлическими упругими элементами. Эти муфты обладают меньшими габаритами, хорошо работают при изменениях температуры в большом диапазоне. Однако они сложны по конструкции, дороже, требуют ухода при эксплуатации

Класс 2. Муфты сцепные управляемые

Сцепные муфты соединяют и разъединяют неподвижные или вращающиеся валы по управляющей команде. Эти муфты делят на муфты с профильным замыканием (кулачковые) и на фрикционные. Последние широко используют при необходимости изменения режима работы машины без остановки двигателя.

Муфты сцепные кулачковые.Эти муфты применяются для передачи больших вращающих моментов при нечастых включениях. Они имеют значительно меньшие габаритные размеры и массу, чем фрикционные муфты сцепления. Однако они соединяют валы, угловые скорости которых равны или незначительно различаются. При этом требуется точная соосность соединения полумуфт.

|

На рис изображена муфта с торцевыми кулачками и некоторые профили кулачков. Выбор формы кулачков определяется в основном условиями включения муфты (одинаковые угловые скорости полумуфт или несколько различные) и передаваемой нагрузкой.

Материал кулачковых муфт должен обеспечивать высокую твердость рабочих поверхностей кулачков. Используют стали марок: 20Х, 12ХН3А с цементацией и закалкой до твердости 54 – 60 НRCэ. При частых включениях используют стали: 40Х, 40ХН, 35ХГСА с закалкой рабочих поверхностей зубьев до твердости 40 – 45 НRCэ.

Муфты сцепные фрикционные.Эти муфты передают вращающий момент за счет сил трения на рабочих поверхностях, создаваемых плавным прижатием рабочих (фрикционных) поверхностей. Меняя силу прижатия, можно регулировать момент сил трения. За время включения фрикционной муфты рабочие поверхности проскальзывают

Класс 3. Муфты сцепные самоуправляемые

Эти муфты соединяют или разъединяют валы автоматически при наступлении особых условий в работе машины.

В зависимости от выполняемых функций эти муфты разделяют на несколько типов.

Муфты предохранительные. Эти муфты являются предохранителем дорогих деталей в машинах (зубчатые колеса, валы и др.) от случайных перегрузок. Перегрузки могут быть вызваны: особенностями рабочих процессов машин (дробильные, землеройные и др.); изменением условий работы машины (прекращение подачи смазочного материала, появление заедания и др.); условиями работы машин (ударного действия).

Муфты свободного хода. Эти муфты служат для передачи вращающего момента только в одном направлении, когда угловые скорости ведущей и ведомой полумуфт равны. Если угловая скорость ведомой полумуфты превысит угловую скорость ведущей полумуфты, муфта автоматически разъединит соединенные агрегаты.

По принципу действия эти муфты делят на фрикционные и храповые. Наибольшее распространение получили первые благодаря бесшумности, малому “мертвому ходу”, способности работать при высоких окружных скоростях. Поэтому рассмотрим принцип действия и конструкции только фрикционных муфт.

|

Муфты центробежные (пусковые).Для запуска машин с большими разгоняемыми массами (транспортирующие машины, центрифуги, вентиляторы и т.д.) необходимо применять мощные двигатели, развивающие большой вращающий момент при запуске и работающие после этого с большой недогрузкой при стационарном рабочем режиме машины. Это существенно удорожает стоимость машины и ее эксплуатации. В этих случаях весьма целесообразно применять центробежные муфты.

Испытания глухих (нерасцепляемых) муфт проводят для определения одной или нескольких характеристик муфт, к которым относятся:

1. -несущая способность по статической и усталостной прочности и износоустойчивости;

2. -потери энергии и нагрев муфты;

3. -допустимая частота вращения;

4. -крутильная жесткость, линейность характеристики, демпфирующая способность;

5. -компенсационная способность (податливость при осевых, поперечных и угловых смещениях осей валов, максимальные допустимые смещения, нагрузки на валы и опоры).

1. Для нахождения несущей способности постоянных муфт в процессе испытания определяют усталостную прочность или износоустойчивость. Применяемые при этом стенды и машины можно объединить в следующие группы:

-с нагружением вращающихся муфт тормозом или нагрузочным генератором;

-с замкнутым контуром, в которых крутящий момент замыкается внутри контура;

-с инерционной нагрузкой, в которых муфты испытываются в режиме пуска или торможения;

-с невращающейся муфтой, нагружаемой знакопеременным крутящим моментом;

-с невращающейся муфтой, в которых посредством кругового поступательного движения оси одной полумуфты имитируется нагрузка на муфту от смещения осей.

В стендах с нагружением муфт тормозом (нагрузочным генератором) или посредством замкнутого контура действительные условия работы муфты при стационарных режимах воспроизводятся наиболее полно.

Для определения усталостной прочности и износоустойчивости муфт, работающих в режиме частого пуска и торможения, используют стенды с инерционным нагружением, в которых испытуемая муфта нагружается инерционным моментом маховика при его разгоне и торможении.

Стенды снабжают автоматическими программными устройствами, обеспечивающими пуск и торможение или реверсирование с определенной частотой. При пуске и торможении можно задавать изменение направления вращения через определенное число включений. Стенды также можно применять для определения динамических нагрузок в муфте при пуске и торможении.

2. Потери энергии в муфтах и коэффициент полезного действия определяют в основном на стендах с нагружением тормозом (генератором) или с замкнутым контуром.

Измерения нагрева муфт проводят при усталостных испытаниях.

При определении потерь на стендах с тормозом или нагрузочным генератором измеряют момент, подводимый к муфте (момент на электродвигателе) и отводимый от муфты (момент на тормозе или нагрузочном генераторе). Относительные потери в муфтах составляют обычно не выше 2-3%. Для обеспечения достаточно высокой точности определения потерь, необходимо чтобы точность определения моментов была на порядок (и более) выше. Это достигается применением балансирных двигателя и тормоза (нагрузочного генератора) и доведением потерь в балансирном устройстве до минимума.

Для определения потерь и КПД муфт на стендах с замкнутым контуром измеряют момент, нагружающий контур, и момент электродвигателя. Потери в испытуемой муфте можно получить, если имеются данные о потерях в отдельных элементах контура: опорах, зубчатых передачах и т. п., за которые принимают по терн в контуре при вращении установки без смещения валов в муфте.

3. Допустимая частота вращения муфт определяется из условий, что напряжения от центробежных сил не превышают допустимых и не требуется специальных методов динамического балансирования. Допускаемый момент статического дисбаланса для отдельных звеньев или муфты в целом находят из условия М< poG, где ро—допустимое смещение центра тяжести и G - масса отдельных элементов или муфты в целом. Допустимая частота вращения устанавливается на испытательном стенде, допускающем изменение ее в необходимых пределах, и оценивается на основании звуковых эффектов и динамической реакции.

4. Крутильная жесткость упругих муфт определяется из зависимости угла относительного поворота полумуфт Ф от крутящего момента М, приложенного к муфте. Эта зависимость может графически изображаться прямой, кривой или ломаной линией (рис. 8.1).

Тангенс угла наклона кривой на графике дает крутильную жесткость которая соответственно имеет постоянное(рис. 8.1, а) или переменное значение(рис.8.1,б и в)

При наличии в муфте значительного внутреннего трения (в материале упругого звена) или внешнего (на поверхностях контакта упругих элементов) нагрузочная и разгрузочная кривые не совпадают, образуя петлю гистерезиса (рис. 8.1, г). Отношение работы сил трения А за цикл нагружения, определяемой площадью петли aKbl к работе упругих сил А1, определяемой площадью треугольника OKN, представляет собой относительное демпфирование.

Кривые, представленные на рис. 8.1, получают при статических нагружениях муфт крутящим моментом путем измерения угла закручивания. При наличии петли гистерезиса такие испытания позволяют определять и относительное демпфирование. Динамические испытания по определению крутильной жесткости и демпфирования проводят на стендах с невращающейся муфтой, нагружаемой переменным крутящим моментом.

5. К характеристикам компенсирующих и упругих муфт относят допускаемое смещение осей соединяемых валов или компенсационную способность. Допускаемые смещения определяют в процессе испытаний через такие факторы, как податливость муфт при осевых, радиальных и угловых смещениях осей, нагрузка на валы и опоры, зависимость от смещения валов усталостной прочности и износоустойчивости.

ИСПЫТАНИЕ ПОСТОЯННЫХ МУФТ С НАГРУЖЕНИЕМ ПОСРЕДСТВОМ ТОРМОЗА ИЛИ ЗАМКНУТОГО КОНТУРА

Стенды с нагрузочным генератором (рис. 8.2) предназначены в основном для определения потерь в муфтах. Точность измерения потерь на стендах повышается при последовательной установке двух муфт, работающих в одинаковых условиях (смещения осей полумуфт, смазка и др.). Для определения на валах изгибающего момента и радиального усилия от муфт вместо вала с динамометром устанавливают промежуточный вал с накаленными на консольных концах в двух взаимно перпендикулярных сечениях тензодатчиками. Показания датчиков снимаются через токосъемное устройство.

В стендах с нагрузочным генератором и реактивной рамой (рис. 8.3) потери на трение определяют через реактивный момент на раме, являющейся суммой моментов трения в испытуемых муфтах и их опорах.

Момент трения в опорах принимают равным реактивному моменту при вращении установки без смещения валов в муфтах. Непосредственное измерение реактивного момента и испытание одновременно нескольких муфт повышает точность измерения потерь, отнесенных к одной муфте.

При испытаниях на стендах с нагрузочным генератором введением в кинематическую цепь специальных устройств можно дополнительно накладывать переменный или ударный моменты.

Стенды с нагружением муфт тормозом или генератором громоздки, при испытаниях на них расходуется большое количество энергии. Кроме того, они мало пригодны для испытаний на выносливость. Значительное выделение теплоты в тормозе или нагрузочном реостате генератора приводит к необходимости снабжать стенды сложными охлаждающими устройствами. Стенды находят применение для испытания муфт с крутящим моментом не выше 50—100 кгс.м.

В стендах с замкнутым контуром путем закручивания испытуемых муфт или специальных упругих звеньев (торсионных валов и др.), муфты нагружаются крутящим моментом, который замыкается внутри контура.

Мощность, развиваемая электродвигателем, расходуется только на потери на трение в испытуемых муфтах, зубчатых передачах и опорах. Поэтому требуется сравнительно малая мощность электродвигателя, а потери определяются более высокой точностью.

В отличие от установок с замкнутым контуром, используемых для испытания, например зубчатых колес или ремней, при испытаниях муфт используют устройства для получения поперечных и угловых смещений в испытуемых муфтах.

Для нагружения замкнутого контура в нем устанавливают специальную нагрузочную муфту, допускающую относительный проворот полумуфт. При малых углах закручивания используют фланцевое соединение, в котором отверстия в одном из дисков выполняют овальными. Относительное проворачивание дисков нагрузочной муфты осуществляется с помощью рычажного приспособления

В замкнутом контуре с качающимся редуктором крутящие моменты на входном и выходном валах редуктора стремятся повернуть корпус около оси качания. Этот момент уравновешивают грузами, так чтобы

где М1 и М2 - соответственно моменты на входном и выходном валах редуктора (при передаточном числе и =1, М1 = М2;

Q — масса грузов, подвешиваемых на рычаге, закрепленном на корпусе;

Qi—неуравновешенность качающегося редуктора, отнесенная к плечу L; L — плечо грузов относительно оси качения редуктора.

По величине грузов можно контролировать момент, нагружающий испытуемые муфты в замкнутом контуре.

При нагружении контура грузами вследствие угловых деформаций в его отдельных звеньях качающийся редуктор поворачивается около оси качения, создавая поперечные смещения осей в испытуемых муфтах. В стенде, изображенном на рис. 8.10 и 8.11, эти смещения исключают, возвращая редуктор в горизонтальное положение с помощью регулировочной муфты (рис. 8.13). Задаваемые при испытаниях смещения осей в муфтах получают перемещением промежуточной стойки.

В стенде на рис. 8.12 задаваемые при испытании смещения осей получают путем поворота редуктора около его оси качения. При этом, однако, необходимость в регулировочной муфте остается, так как угол поворота редуктора при его нагружении не будет совпадать с углом поворота редуктора для задаваемого смещения осей испытуемых муфт.

Установка в контуре дифференциального механизма (рис. 8.14) позволяет, не прерывая испытаний, изменять или поддерживать постоянный крутящий момент на испытуемых муфтах Л4^, который связан следующим соотношением с моментом на дифференциале Л1д:

где n уст — КПД установки. Трение, возникающее в дифференциале, значительно искажает нагружающий момент. Кроме того, во время испытания трение в дифференциале не остается постоянным, вследствие чего действительная величина момента изменяется.

Соосное выполнение замкнутого контура получают посредством нагрузочной муфты, охватывающей испытуемую (рис. 8.15), или торсионного вала, расположенного в полых валах испытуемой муфты (рис. 8.16).

При испытании муфты стенды с замкнутым контуром имеют преимущества вследствие того, что:

-условия работы муфт близки к действительным;

-потребляется малое количество энергии, что важно при испытаниях на выносливость и износостойкость;

-обеспечивается сравнительно высокая точность при определении потерь в муфтах.

Развернутая конструкция стенда с замкнутым контуром (с двумя редукторами) проста в изготовлении, но требует больших площадей; соосные конструкции же более компактны, но сложны в изготовлении. При этом большие преимущества имеют соосные конструкции с торсионным валом. Из стендов с двумя редукторами чаще применяют стенды с качающимся редуктором.

Основным видом нагружения в стендах с нагрузочным тормозом или генератором и с замкнутым контуром является нагружение постоянным крутящим моментом. Дополнительные устройства позволяют нагружать вращающиеся муфты знакопеременным крутящим моментом, который, складываясь с постоянным, дает суммарный переменный момент со средним значением, равным приложенному постоянному моменту, п амплитудным значением переменной составляющей, равным амплитуде знакопеременного момента. В устройствах применяют инерционное или пружинное нагружение.

Диаметры начальных окружностей центрального неподвижного колеса и сателлитов в инерционных планетарных устройствах (рис. 8.17) выбирают равными, что приводит к изменению крутящего момента с цикличностью, равной частоте вращения вала муфты. Центры тяжести неуравновешенных грузов, закрепленных на сателлитах, расположены на радиусах, которые меньше радиусов начальных окружностей сателлитов. Центры тяжести описывают укороченные эпициклоиды (кардиоиды). Переменная составляющая крутящего момента изменяется по закону, близкому к синусоидальному.

В эксцентриково-инерционных устройствах (рис. 8.18) на грузы действует центробежная сила F. Составляющая этой силы 2F sina действует перпендикулярно линии центров эксцентриков и создает крутящий момент, равный 2Fe sina, действующий на эксцентрики. Такой же реактивный крутящий момент действует на диск с грузами и на вращающийся вместе с диском вал. Изменение крутящего момента происходит по закону, близкому к синусоидальному, если отношение эксцентриситета эксцентриков к радиусу расположения грузов на диске достаточно мало.

В инерционных устройствах амплитуда силы переменной составляющей определяется массой груза и частотой вращения.

Поэтому использовать инерционные устройства целесообразно только при достаточной частоте вращения испытуемой муфты.

В эксцентриково-пружинных устройствах (рис. 8.19) используется упругая сила пружин, создающая на валу эксцентрика знакопеременный момент сопротивления, изменяющийся по закону, близкому к синусоидальному. Приближение будет тем больше, чем больше отношение длины тяги А к эксцентриситету эксцентрика с и чем более, полога характеристика пружины (в частности, чем больше витков имеет пружина). Для устранения поперечных сил берут два эксцентрика, равномерно расположенных по окружности. Изменением сжатия пружины во время испытания задают программное изменение амплитуды момента.

Переменная нагрузка муфты может создаваться также вследствие неравномерности вращения, получаемой при введении в замкнутый контур двойного карданного механизма со смещением осей. Плоскости вилок промежуточного вала при этом должны быть взаимно перпендикулярны.

Наложение на постоянный крутящий момент дополнительного ударного крутящего момента осуществляют с помощью кулачковых механизмов. Устройство для ударных нагрузок, использованное в стенде с нагрузочным генератором (см. рис. 8.4), соединяет валы редукторов, образуя в кинематической цепи стенда дополнительный замкнутый контур. Это устройство состоит из двух дисков, один из которых несет на себе кулачковые профили, а другой — рычаги с роликами. Из-за различия в передаточных числах редукторов происходит периодическое набегание роликов на профили кулачков. Усилие прижима роликов создается центробежными силами. Наличие двух рычагов с роликами обеспечивает уравновешивание сил, изгибающих валы, поэтому устройство передает на несущие валы только ударный крутящий момент.

Использование замкнутого контура позволяет снизить частоту ударов (в сравнении с частотой вращения муфты) и избежать значительных ударных нагрузок на двигатель и генератор.

СТАТИЧЕСКИЕ И ДИНАМИЧЕСКИЕ ИСПЫТАНИЯ ПОСТОЯННЫХ МУФТ НА СТЕНДАХ БЕЗ ВРАЩЕНИЯ МУФТЫ

Такие характеристики постоянных муфт, как крутильная жесткость, демпфирующая способность, податливость при поперечных, угловых и осевых смещениях валов, определяют на стендах ii машинах при статическом нагружении невращающихся муфт. Эти характеристики определяют также и на стендах с невращающейся муфтой, предназначенных в основном для испытаний на усталостную прочность или износоустойчивость. Для последних испытаний стенды без вращения муфты применяются двух типов.

В стендах первого типа основным видом нагружения испытуемой муфты является переменный крутящий момент, получаемый вследствие переменного закручивания одной из полумуфт посредством кривошипно-шатунного механизма (рис. 8.20) или качающегося рычага с центробежным устройством (рис. 8.21). Испытуемая муфта может иметь также дополнительное нагружение постоянной составляющей крутящего момента.

С помощью датчиков, отмечающих в муфте крутящий момент и угол закручивания, и подачи сигналов на катодный осциллограф по взаимно перпендикулярным осям получают фигуры Лиссажу, по форме и площади которых находят крутильную жесткость и демпфирование в муфте.

В стендах второго типа (рис. 8.22 и 8.23) при заданном смещении валов, радиальном или угловом, одна из полумуфт получает круговое поступательное движение, в результате чего возникает в муфте круговое изменение направления смещения. Величина смещения остается постоянной. Испытуемая муфта дополнительно нагружается крутящим моментом.

Крутящий момент, развиваемый электродвигателем, равен сумме моментов трения в испытуемых муфтах, в опорах промежуточного вала, опорах шкива и в ременной передаче. Допускают, что момент трения в муфтах равен разности между приведет к валу муфт моментом электродвигателя, получающимся при смещении осей, и моментом, возникающим при соосном расположении валов (при эксцентрисистете равном нулю). Скорость и нагрузка на муфты в обоих случаях должны быть одинаковыми.

Непосредственное измерение суммарного момента трения, который по абсолютной величине значительно меньше крутящего момента, нагружающего испытуемые муфты, позволяет получить достаточно точные значения потерь на трение в муфтах при смещениях осей полумуфт.

Отсутствие вращения на муфте позволяет нагружать их постоянным крутящим моментом с помощью грузов, подвешиваемых на рычаги. Измерение напряжений в элементах муфты с помощью наклеиваемых тензометрических датчиков сопротивления и измерение температуры с помощью термопар не требует токосъемных устройств.

В комбинированных стендах (рис. 8.24 и 8.25) могут проводиться раздельные испытания с переменным крутящим моментом и со смещением валов.