Корпуса устройств

Аппаратные средства микроконтроллеров

Глава 2

Внешняя память

Несмотря на огромные преимущества использования внутренней встроенной памяти, в некоторых случаях необходимо подключение к микроконтроллеру дополнительной внешней памяти (как памяти программ, так и данных).

Существует два основных способа подключения внешней памяти. Первый способ - подключение внешней памяти к микроконтроллеру, как к микропроцессору. Многие микроконтроллеры содержат специальные аппаратные средства для такого подключения. Второй способ состоит в том, чтобы подключить память к устройствам ввода-вывода и реализовать обращение к памяти через эти устройства программными средствами. Такой способ позволяет использовать простые устройства ввода-вывода без реализации сложных шинных интерфейсов. Выбор наилучшего из этих способов зависит от конкретного приложения.

Когда рассматривается «монтаж прибора в корпус», то будет описываться материал (герметик), используемый для защиты кристалла, и технология соединения кристалла с проводниками на печатной плате. От выбора того или иного корпуса зависит цена, размер и качество конечного изделия. Для защиты кристаллов используются два основных материала: пластмасса и керамика.

Наиболее распространенными являются пластмассовые корпуса. Кристалл, помещенный в такой корпус, соединяется с внешними выводами при помощи тонких алюминиевых проволочек, которые привариваются к кристаллу с использованием ультразвука. Некоторые кристаллы присоединяются к внешним выводам с помощью технологии «С4», которая будет описана позже. Для заливки пластиковых корпусов используется эпоксидный герметик. Когда герметик затвердеет, кристалл становится защищенным от света, влаги и механического воздействия.

Микроконтроллеры с памятью EPROM, помещенные в пластмассовый корпус, обычно называются однократно программируемыми (ОТР — One-Time Programmable). Такой микроконтроллер может быть запрограммирован только один раз, так как пластиковый корпус не позволяет производить стирание содержимого памяти программ типа EPROM путем освещения кристалла ультрафиолетом (рис 2.1).

Рис 2.1 - Пластмассовый корпус для однократнопрограммируемых приборов.

Одна из основных причин размещения микроконтроллера в керамическом корпусе - это возможность создания в нем кварцевого окошка для стирания EPROM (рис 2.2). Когда используется керамический корпус, кристалл приклеивается к его нижней половине и соединяется проводниками с рамкой, на которой расположены внешние выводы. Керамические корпуса обычно выпускаются со штыревыми выводами, которые вставляются в сквозные металлизированные отверстия на печатной плате (монтаж по технологии РТН (Plated-Through Hole)). Для пластмассовых корпусов возможен более широкий выбор вариантов монтажа на плате. Керамический корпус может значительно увеличить стоимость отдельной микросхемы, так он более чем в 10 раз дороже пластмассового. Поэтому микроконтроллеры в керамических корпусах используются обычно во время отладки разрабатываемых систем, когда дополнительные расходы из-за применения корпусов с кварцевым окошком являются оправданными.

Рис. 2.2 - Керамический корпус с кварцевым окошком.

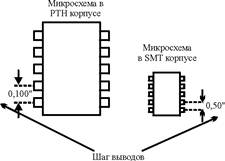

Технология установки микросхемы на печатную плату существенно изменилась за последние годы. В 80-х годах практически все микросхемы выпускались со штыревыми выводами, которые запаивались в отверстия на печатной плате (рис 2.3). Преимуществом этой технологии монтажа (РНТ-технология) является ее простота - для производства таких плат не требуется сложное оборудование и специальная подготовка. Недостатком является то, что отверстие занимает на плате значительную площадь, и расстояние между соседними выводами микросхемы должно быть существенно больше, чем при использовании технологии поверхностного монтажа (SMT — Surface Mount Technology), когда выводы микросхемы припаиваются к поверхности платы (рис.2.4).

Рис. 2.3 - Сквозное соединение. Рис. 2.4 - Сравнительные размеры РТН и SMT

корпусов.

Для SMT-монтажа используются корпуса с двумя основными типами выводов (рис. 2.5): типа «gull wing» и типа «J». Оба типа выводов имеют свои преимущества. Корпуса с выводами типа «gull wing» позволяют производить ручную пайку и обеспечивают более простой контроль паянных соединений. Применение корпусов с выводами типа «J» уменьшает площадь печатной платы. В настоящее время корпуса с выводами «gull wing» значительно более популярны, так как их использование позволяет применять более простое производственное оборудование и обеспечить переход к сверхплотному монтажу, когда расстояния между центрами выводов уменьшаются до 0,41 мм.

Рис. 2.5 - Планарная технология корпусов

Уменьшение размера корпуса и шага расположения выводов позволяет значительно увеличить плотность упаковки компонентов на плате, которая определяется количеством корпусов, размещаемых на единице площади. Типичное значение шага расположения выводов для РТН-корпусов составляет 2,54 мм, тогда как шаг для SMT-корпуса имеют шаг выводов от 1,27 мм до 0,41 мм. SMT-корпуса с малым шагом выводов известны под названием «fine pitch».

Чтобы оценить, как выбор корпуса влияет на плотность упаковки компонентов на плате, рассмотрим пример использования РТН-корпуса с шагом выводов 2,5 мм и SMT-корпуса с шагом 1,27 мм. SMT-корпус в два раза меньше по всем измерениям - это значит, что на месте одного РТН-корпуса можно разместить четыре SMT-корпуса. Кроме того, при отсутствии отверстий компоненты могут размещаться с обеих сторон печатной платы. В результате получаем увеличение плотности упаковки в восемь раз.

Чтобы повысить плотность упаковки компонентов и увеличить число выводов микросхемы, шаг выводов для SMT-корпусов был уменьшен до 0,5 мм. Но в процессе разработки корпусов с большим числом выводов были предложены новые технологии, которые позволяют упростить монтаж печатных плат.

Для производителя установка и снятие SMT-корпусов реализуется проще, чем РТН-корпусов. На посадочные места наносится специальная смесь припоя и флюса, которая называется паяльной пастой. Затем плата помещается в печь, где паста расплавляется и припаивает микросхему к плате. Чтобы снять компонент с платы, его выводы обдуваются горячим воздухом или азотом, который расплавляет припой, после чего компонент может быть удален. В то время как производителю, имеющему специальное оборудование, легче работать с SMT-корпусами, для инженера-разработчика или радиолюбителя это намного сложнее (особенно если микросхему требуется снять с платы для перепрограммирования).

Для микросхем с большим количеством выводов (более 300) РТН-корпуса обычно не используются из-за их большого размера. С SMT-корпусами также возникают проблемы, так как трудно обеспечить параллельность всех выводов, нарушение которой вызывает брак при монтаже микросхем на плату. Для монтажа кристаллов с очень большим количеством выводов используются технологии шариковых выводов - BGA (Ball Grid Array), непосредственного монтажа кристаллов на плату - СОВ (Chip On Board) и автоматического монтажа на ленту - ТАР (Таре Automated Bonding).

В технологии BGA для присоединения микросхемы к плате используется двумерная матрица шариков припоя, расположенных на нижней стороне корпуса (рис. 2.6). Для микросхем с большим числом выводов BGA-корпуса дают значительное преимущество по сравнению с традиционными SMT-корпусами. Рассмотрим в качестве примера 304-выводную микросхему. SMT-корпус представляет собой плоский прямоугольный корпус QFP(Quad Flat Pack), по четырем сторонам которого расположены выводы с шагом 0,52 мм. BGA-корпус содержит матрицу 16х19 шариковых выводов с шагом 1,27 мм. Минимальный размер каждой стороны SMT-корпуса составит 3,9 см (площадь корпуса 15,4 см2), тогда как размер BGA-корпуса составит 2,16х2,54 см (5,5 см2). В рассмотренном примере BGA-корпус занимает в три раза меньшую площадь, чем QFP. Кроме того, BGA-корпус проще устанавливать и паять на плату, так как он имеет больший шаг выводов.

Рис. 2.6 - Корпус типа BGA

Выводы QFP-корпуса очень хрупкие, так как при шаге 0,52 мм их диаметр составляет всего около 0,3 мм. Шариковые выводы BGA-корпуса значительно более твердые. Из-за хрупкости выводов установка и пайка SMT-корпусов обычно осуществляется полностью автоматически, без участия человека. При монтаже BGA-корпусов нет необходимости соблюдать такие предосторожности.

Установка BGA-корпусов на плату и их демонтаж требуют того же оборудования, что и SMT-корпуса. Однако для контроля качества монтажа плат с BGA-корпусами требуется более сложная аппаратура, включая рентгеновские установки. BGA-корпуса имеют более высокое качество: процент брака для SMT-корпусов составляет 0,002-0,005, а для BGA-корпусов - 0,0001-0,0002 и менее.

При использовании технологии СОВ (Chip On Board) кристалл непосредственно монтируется на плату. В настоящее время применяются два способа крепления кристаллов.

При первом способе кристалл размещается на плате, и контактные площадки на кристалле и плате соединяются таким же образом, как внутри корпуса микросхемы - с помощью тонких алюминиевых проволочек, которые привариваются ультразвуком (рис. 2.7). Сам кристалл может быть приклеен или припаян к плате. Припаивание кристалла используется тогда, когда плата служит в качестве теплоотвода.

Рис. 2.7 - Корпус типа СОВ.

Второй способ известен под названием «технология С4» и фактически очень похож на BGA-процесс, описанный ранее. Шариковые выводы, используемые в этом процессе, называются «выпуклостями» (bumps), потому что они намного меньше BGA-шариков (рис 2.8). Первоначально эта технология была разработана IBM для монтажа кристаллов в керамических корпусах без использования соединительных проволочек.

Рис. 2.8 - Монтаж на плату с использованием технологии С4.

Технология С4 требует существенных инвестиций в создание оборудования для монтажа и разработку специальных технологических процессов. Из-за малого расстояния между кристаллом и платой там может остаться вода, используемая при промывке платы, что приводит к снижению надежности изделий. В настоящее время технология С4 находится на экспериментальной стадии. Причинами этого являются трудности в обеспечении надежной установки кристалла на плату и возможность отказов из-за усталости шариковых выводов, возникающей вследствие разности коэффициентов температурного расширения кристалла и платы.

Технология СОВ является наилучшей для создания аппаратуры с высокой плотностью монтажа, когда имеется мало места для размещения микросхем (например, телефонная смарт-карта) или требуется специальный теплоотвод.

Имеется еще одна технология монтажа, которая представляет собой комбинацию SMT и СОВ. Это автоматический монтаж на ленту - TAB (Tape Automated Bonding). В данном случае контактные площадки кристалла привариваются к медной ленте с изолирующим покрытием, на которой путем штамповки создана рамка с выводами. Эти выводы затем припаиваются к металлическим проводникам на печатной плате (рис. 2.9.)

Рис. 2.9 - Корпус типа ТАВ.

Впервые ТАВ-технология появились в середине 1980 года, как способ сборки микросхем с большим числа выводов. С усовершенствованием SMT-корпусов и изобретением BGA технология TAB в значительной степени устарела, хотя еще используется некоторыми производителями. Сложность ТАВ-технологии заключается в необходимости применения специализированного автоматического оборудовании для установки и пайки припаивания ТАВ-компонентов, а также в трудности контроля паяных соединений.

От выбранного вами способа монтажа зависит размер изделия, его цена, качество паяных соединений, а также выбор производителя, который сможет выполнить сборку продукта.