Обработка сигналов.

Рис.5.27. Электрокардиостимулятор

Рис.5.25.Управление частотой сердечных сокращений.

Рис.5.23. Процесс синтеза системы управления

Раздел 5. Лекция 3.Методы современной теории синтеза систем автоматического управления

Голубятников В.А., Шувалов В.В. Автоматизация производственных процессов в химической промышленности. – М.: Химия, 1985. – 352 с.

Беспалов А.В., Харитонов Н.И. Системы управления химико-технологическими процессами. – М.: ИКЦ «Академкнига, 2007. – 690 с.

Филипс Ч., Харбор Р. Системы управления с обратной связью. – М.: ЛБЗ, 2001. – 616 с.

Дорф Р., Бишов Р. Современные системы управления. – М.: ЛБЗ, 2002. – 832 с.

Бесекерский В.А., Попов Е.П. Теория систем автоматического управления. – СПб: Профессия, 2003. – 752 с.

Гальперин М.В. Автоматическое управление. – М.: ФОРУМ: ИНФРА-М, 2004.-224 с.

Теория автоматического управления/С.Е. Душин, Н.С. Зотов, Д.Х. Имаев и др.- М.: Высшая школа, 2005.- 567 с.

Теория автоматического управления/В.Н. Брюханов, М.Г. Косов, С.П. Протопопов и др. – М. Высшая школа, 2000. – 268 с.

Библиография

Какие основные параметры при плавке в дуговой печи контролируются и регулируются?

Какие элементы автоматики применяются из комплекса пневмоавтоматики для газовой нагревательной печи?

Какие элементы автоматики применяются из комплекса КОНТУР-2 для газовой нагревательной печи?

Какие элементы автоматики применяются из комплекса АКЭСР-2 для газовой нагревательной печи?

Какие элементы автоматики применяются в воздушно-тепловой завесе?

Какие элементы автоматики применяются в приточной вентиляции?

Каков основной состав аппаратуры для автоматизации котлов для утилизации тепла?

В чём заключается метод частотных критериев качества при синтезе САУ?

В чём заключается метод логарифмических амплитудных характеристик при синтезе САУ?

В чём заключается метод стандартных переходных характеристик при синтезе САУ?

В чём заключается метод корневых годографов при синтезе САУ?

В чём заключается корневой метод синтеза САУ?

Какие задачи решает инженерный синтез САУ?

3.Методы классической и современной теории автоматического управления. Т.3. Методы современной теории автоматического управления /Под ред. Н.Д. Егупова. – М.: МВТУ, 2000. – 748 с.

8.Ульянов В.А., Леушин И.О., Гущин В.Н. Технологические измерения, автоматика и управление в технических системах. Ч.1.- Н.Новгород: НГТУ, 2000. – 336 с.

9.Ульянов В.А., Леушин И.О., Гущин В.Н. Технологические измерения, автоматика и управление в технических системах. Ч.2.- Н.Новгород: НГТУ, 2002. – 417 с.

Техническое проектирование – основная задача инженера, Это сложный процесс, в котором главная роль принадлежит творческим навыкам и умению анализировать.

Проектирование – это процесс придумывания или изобретения таких компонентов системы, которые позволили бы ей выполнять определённые задачи.

Процесс проектирования подразумевает планирование деятельности по созданию некоторого изделия или системы. В результате этой инновационной деятельности инженер творчески применяет свои знания и навыки для определения типа системы, её функционального назначения и составных элементов. Основными этапами проектирования являются:

1) определение запроса на создание системы, основанного на оценках различных мнений;

2) деятельная проработка возможных вариантов решения проблемы на основе объединения различных мнений;

3) оценка альтернативных вариантов решения проблемы, удовлетворяющих выдвинутым мнениям;

4) выбор конкретного варианта и его реализация.

Главная задача проектировщика – это составить перечень требований, которым должно удовлетворять техническое устройство. При этом неизбежно приходится иметь дело с такими объективными факторами, как сложность проектирования, возможные компромиссы, расхождения с практикой в процессе проектирования, а также определённые риски.

Сложность проектирования обусловлена широким диапазоном используемых для этого методов, знаний и литературы. И здесь при определении требований к системе необходимо учитывать очень много факторов, не только классифицируя их по относительной важности, но также задавая их либо в числовой форме, либо в виде словесного описания, либо обоими этими методами.

Под компромиссомпонимают возможность выбора между двумя конфликтующими критериями проектирования, каждый из которых является приемлемым.

Сложность, компромисс, расхождение с практикой и риск – всё это факторы, неотъемлемые от процесса создания новых систем и устройств. Иногда влияние этих факторов на процесс проектирования можно свести к минимуму, но исключить их полностью не возможно.

В процессе технического проектирования участвуют два типа мышления – анализ и синтез, между которыми имеется принципиальное отличие. При анализе основное внимание уделяется построению моделей физических систем. Целью здесь является более глубокое понимание процессов, происходящих в этих системах, и указание путей уточнения их моделей. Напротив, синтез – это деятельность, в результате которой создаются новые физические структуры.

Проектирование – это итерационный, нелинейный, творческий процесс.

Основной метод, используемый в большинстве задач технического проектирования, - это метод анализа и оптимизации параметров. Он основан на

1) идентификации ключевых параметров;

2) формировании конфигурации системы;

3) оценке того, насколько данная конфигурация отвечает предъявляемым к системе требованиям.

Как только установлены ключевые параметры и синтезирована структура системы, проектировщик может приступить к оптимизации параметров.

Первый шаг процесса синтеза – это определение назначения системы. Второй шаг – это указать те переменные, которые подлежат управлению. На третьем шаге – предъявить требования к точности. Последнее определяет выбор датчика, с помощью которого измеряется переменная, подлежащая управлению.

Следующий шаг состоит в выборе кандидата на роль исполнительного устройства. Наконец, мы должны получить модель для каждого этих элементов.

Следующий шаг состоит в выборе регулятора, который часто представляет собой сумматор, выполняющий операцию сравнения желаемого и действительного значений выходной переменной объекта, и следующий за ним усилитель сигнала ошибки.

Значительный шаг процедуры синтеза состоит в настройке параметров системы, которые обеспечивали бы желаемые показатели качества. Если в результате подбора параметров мы сможем достигнуть желаемого качества, то на этом процесс синтеза заканчивается и нам остаётся оформить рабочую документацию. В противном случае, возможно, потребуется заменить конфигурацию системы или выбрать исполнительное устройство и датчик с улучшенными характеристиками. После этого мы должны повторять все этапы синтеза до тех пор, пока не будут удовлетворены требования, предъявляемые к системе, или пока мы не решим, что эти требования являются слишком жёсткими и их необходимо ослабить. Процесс синтеза системы управления наглядно изображён на рис.5.23.

Требования к качеству системы управления должны затрагивать её основные характеристики, к которым относятся

1) хорошая компенсация возмущений;

2) желаемый вид реакции на задающее входное воздействие;

3) адекватные выходные сигналы исполнительного устройства;

4) малая чувствительность к изменению параметров;

5) робастность.

Подводя итог, можно дать следующую формулировку задачи синтеза регулятора: дана модель объекта управления (вместе с датчиком и исполнительным устройством), а также установлены цели управления; требуется определить соответствующий регулятор либо прийти к заключению, что таковой создать невозможно.

Синтез САУ современными методами производится с помощью:

1. Дифференциальной геометрии, групп и алгебры Ли.

2. Создания робастных САУ в пространстве состояний.

3. Применения теории катастроф. Детерминированного хаоса. Фракталов.

4. Создания адаптивных систем поискового и беспоискового типов.

5. Создания интеллектуальных систем.

6. Применения нейрокомпьютеров в системах управления.

В качестве примера одних из сложнейших задач анализа и синтеза является живой организм, разработка моделей физиологических систем управления: дыханием; содержанием адреналина, движения конечностей, зрением, деятельностью поджелудочной железы и содержанием сахара в крови, кровообращением и т.д.

На рис.5.24 показана схема управления схема управления кровотоком в человеческом организме.

Специалистам медицинских профессий существенную помощь оказывают модели физиологических систем управления. Одна из них – система управления частотой сердечных сокращений – приведена на рис.5.25.

Эта модель включает в себя обработку мозгом нервных импульсов. Фактически, она представляет собой систему со многими переменными, т.е.  - это векторные переменные. Иными словами, переменная х образована компонентами х1,…хn характеризующими деятельность сердца.

- это векторные переменные. Иными словами, переменная х образована компонентами х1,…хn характеризующими деятельность сердца.

Рис.5.24. Схема управления схема управления кровотоком в человеческом организме

Системы управления широко используют в медицине для автоматического введения препарата в организм пациента. Подобные системы могут применяться для регулирования кровяного давления, уровня сахара в крови, частоты сердечных сокращений. Наиболее распространены разомкнутые системы введения медицинских препаратов, в которых используются математические модели, описывающие связь между дозой введённого препарата и соответствующим эффектом. Имплантированная в тело человека система является разомкнутой (рис.5.26, а), т.к. пока ещё не разработаны миниатюрные датчики содержания глюкозы в крови. Наилучшим из известных решений является запрограммированный под конкретного пациента миниатюрный насос, который вводит в организм инсулин в соответствии с показаниями на основании истории болезни. Более сложные системы должны использовать обратную связь по результатам измерения содержания глюкозы в крови (рис.5.26, б).

Системы управления широко используют в медицине для автоматического введения препарата в организм пациента. Подобные системы могут применяться для регулирования кровяного давления, уровня сахара в крови, частоты сердечных сокращений. Наиболее распространены разомкнутые системы введения медицинских препаратов, в которых используются математические модели, описывающие связь между дозой введённого препарата и соответствующим эффектом. Имплантированная в тело человека система является разомкнутой (рис.5.26, а), т.к. пока ещё не разработаны миниатюрные датчики содержания глюкозы в крови. Наилучшим из известных решений является запрограммированный под конкретного пациента миниатюрный насос, который вводит в организм инсулин в соответствии с показаниями на основании истории болезни. Более сложные системы должны использовать обратную связь по результатам измерения содержания глюкозы в крови (рис.5.26, б).

Рис.5.26.Разомкнутая (а) и замкнутая (б) системы управления содержанием глюкозы в крови

На рис.5.27 показана схема управления электрокардиостимулятором.

На рис.5.27 показана схема управления электрокардиостимулятором.

Функциональная схема системы регулирования температуры в помещении приведена на рис.5.28. Температура в помещении измеряется с помощью термистора, включённого в одно из плеч мостовой схемы. Выходной сигнал измерительного моста имеет малую величину (милливольты), поэтому необходим усилитель, чтобы довести напряжение до приемлемого уровня.

Желаемая температура в помещении задаётся в виде напряжения. разность между желаемой температурой (напряжение) и действительной температурой (то же напряжение) есть сигнал ошибки. Кондиционер пытается поддержать температуру в помещении ниже желаемо, а напряжение, подаваемое на нагреватель, стремиться увеличить температуру до желаемого значения. Напряжение, подаваемое на нагреватель, регулируется тиристором, который в свою очередь, управляется сигналом ошибки, преобразованным в импульсную форму.

Рис.5.28.Принципиальная схема регулирования температуры в помещении

Рис.5.29.Принципиальная схема нагрева проточной воды в резервуаре

Рис.5.29.Принципиальная схема нагрева проточной воды в резервуаре

Схема системы регулирования температуры жидкости изображена на рис.5.29. Жидкость с температурой Т вытекает из бака с некоторой скоростью и замещается жидкостью с температурой Тi причём Тi<Т. Температура жидкости в баке повышается с помощью электрического нагревателя. Смеситель обеспечивает равномерное распределение температуры по всему объёму бака, и в общем случае её следует считать функцией времени T(t)/

Для построения модели введём следующие обозначения:

qe(t) – тепловой поток от электрического нагревателя;

ql(t) – тепловой поток жидкости в баке;

q0(t) – тепловой поток вытекающей жидкости;

qi(t) – тепловой поток втекающей жидкости;

qs(t) – тепловой поток через стенки бака.

В соответствии с законом сохранения энергии, количества тепла, поступающего в бак с жидкостью, должно равняться количества тепла, уходящему из бака, плюс количества тепла, накопленного жидкостью в баке. Иногда словами,

qe(t)+ qi(t)= ql(t)+ q0(t)+ qs(t).

Далее qe+VHTi=CdT/dt+VHT+(T-Ta)/R, где С - теплоёмкость жидкости, являющаяся параметром системы; V – расход жидкости на входе и на выходе из бака (считая их одинаковыми); Н - удельная теплоёмкость жидкости; R – сопротивление тепловому потоку через поверхность бака; Та – температура воздуха снаружи бака.

Это – линейное дифференциальное уравнение первого порядка, в котором независимыми входными переменными являются qе, Tl и Ta. На языке теории управления выходная величина нагревателя qе – это регулирующее воздействие. Величина Тi и Та называются возмущающими воздействиями, это переменные на которые мы не можем влиять и которые дают нежелательную реакцию объекта. Обычно при синтезе системы управления выдвигается требование минимизировать влияние внешних воздействий.

Регулируемой величиной является температура Т, и мы принимаем её за выходную переменную. Заметим, что если расход V зависит от времени, последнее уравнение представляет линейное дифференциальное уравнение первого порядка с переменными коэффициентами. Из этого уравнения нельзя выразить передаточную функцию, т.к. во втором члене в первой части как V, так и Т являются функциями времени.

Чтобы упростить анализ, предположим, что расход V постоянен. Применяя к последнему уравнению преобразование Лапласа и решая его относительно T(s), получим:

.

.

Если не учитывать возмущающие воздействия, то передаточная функция системы примет вид;

.

.

Передаточная функция такого типа соответствует звену первого порядка с запаздыванием по фазе или апериодическому звену. В рассуждениях сделаны серьёзные допущения:

1. Проигнорировали возмущения.

2. Посчитали, что входом системы является мощность нагревателя, которая создаётся за счёт напряжения, приложенного к нагревателю:  , где

, где  - действующее напряжение в вольтах;

- действующее напряжение в вольтах;  - сопротивление нагревателя в Омах. Следовательно, электрическая мощность, преобразуемая в тепловую, нелинейно зависит от приложенного напряжения, и передаточная функции от напряжения

- сопротивление нагревателя в Омах. Следовательно, электрическая мощность, преобразуемая в тепловую, нелинейно зависит от приложенного напряжения, и передаточная функции от напряжения  к температуре жидкости Т не существует.

к температуре жидкости Т не существует.

Таким образом, мы имеем нелинейную систему, что создаёт определённые трудности при решении задач анализа и синтеза.

При проектировании систем автоматизации предпочтение отдаётся микропроцессорной контрольно – регулирующей аппаратуре, которая позволяет создавать системы централизованного контроля и управления (СЦКУ) и АСУ ТП на базе современной вычислительной и видеотехники.

Рис.5.30. Функциональная схема контроля и регулирования электрической толкательной печи для нитроцементации

Рис.5.30. Функциональная схема контроля и регулирования электрической толкательной печи для нитроцементации

На рис.5.30 приведена функциональная схема автоматизации (контроля и регулирования), а также схема расположения приборов трехзонной протяжной печи для нитроцементации изделий. Эта печь оборудована комплексом контрольно-измерительных приборов, автоматическим регулирующим микропроцессорным контроллером с подключением последнего к цеховой управляющей вычислительной машине (УВМ) (табл.5.7).

Таблица 5.7.Характеристика средств автоматического контроля и регулирования (к рис.5.30)

Таблица 5.7.Характеристика средств автоматического контроля и регулирования (к рис.5.30)

На рис.5.31 приведена структура системы контроля и управления тепловым режимом одной из ячеек колодца, предназначенного для нагрева крупных стальных слитков под прокатку. Управление режимом работы колодца, как и многими технологическими агрегатами, осуществляется путём стабилизации или нужного изменения во времени материально – тепловых балансов технологических объектов управления (ТОУ).

Рассматриваемая САУ решает следующие задачи:

1.

Обеспечение безопасности технологических операций и надёжности работы агрегата с использованием узлов блокировки, защиты, ручного дистанционного управления и аварийно – предупредительной сигнализации, Эти устройства обозначены на рис.5.31 символами

Обеспечение безопасности технологических операций и надёжности работы агрегата с использованием узлов блокировки, защиты, ручного дистанционного управления и аварийно – предупредительной сигнализации, Эти устройства обозначены на рис.5.31 символами  Б , З , ДУ и Аi. При открывании крышки колодца снижается до минимума подача газа и воздуха, а также прикрывается дымовой шибер. Предусмотрена защита металлического рекуператора от перегрева за счёт пропуска продуктов горения через обводящий боров. Для перемещения крышки колодца используется система дистанционного управления. При открывании крышки, снижении давления газа, компрессорного воздуха и разрежения в борове подаются звуковые и световые сигналы.

Б , З , ДУ и Аi. При открывании крышки колодца снижается до минимума подача газа и воздуха, а также прикрывается дымовой шибер. Предусмотрена защита металлического рекуператора от перегрева за счёт пропуска продуктов горения через обводящий боров. Для перемещения крышки колодца используется система дистанционного управления. При открывании крышки, снижении давления газа, компрессорного воздуха и разрежения в борове подаются звуковые и световые сигналы.

2.  Автоматическое измерение и цифровая регистрация всех контролируемых параметров (табл.5.8). Системы контроля отдельных величин обозначены символом Xi , а для логико – математического анализа собираемой

Автоматическое измерение и цифровая регистрация всех контролируемых параметров (табл.5.8). Системы контроля отдельных величин обозначены символом Xi , а для логико – математического анализа собираемой  информации программируемый микроконтроллер ПМК и дисплейный модуль ДМ .

информации программируемый микроконтроллер ПМК и дисплейный модуль ДМ .

3.  Автоматическая стабилизация основных параметров работы агрегата 0 темпера

Автоматическая стабилизация основных параметров работы агрегата 0 темпера туры и давления в ячейке колодца (Тя) и Ря), соотношения расходов газа и компрессорного воздуха (Fr, Fкв). Системы автоматического регулирования обозначены символом АР . Значения параметров задаются технологами и могут корректироваться ПМК при изменении режима прокатного стана или исходя из результатов моделирования процесса нагрева слитков.

туры и давления в ячейке колодца (Тя) и Ря), соотношения расходов газа и компрессорного воздуха (Fr, Fкв). Системы автоматического регулирования обозначены символом АР . Значения параметров задаются технологами и могут корректироваться ПМК при изменении режима прокатного стана или исходя из результатов моделирования процесса нагрева слитков.

4. Осуществление требований технологической инструкции по нагреву слитков разного размера и химического состава, согласование работы колодца с режимом прокатки и решения задач оптимизации – снижение удельного расхода топлива и потерь металла от окисления. Реализация этих задач основана на использовании информационных технологий и средств вычислительной техники (программируемых микроконтроллеров, микро- и миниЭВМ).

Таким образом, применение структурных схем и таблиц информационно – метрологического обеспечения позволяет кратко, но достаточно полно описать системы автоматизации разных технологических процессов и агрегатов.

Без использования структурных схем невозможно описывать АСУ ТП сложных технологических комплексов и их информационно - метрологического обеспечения.

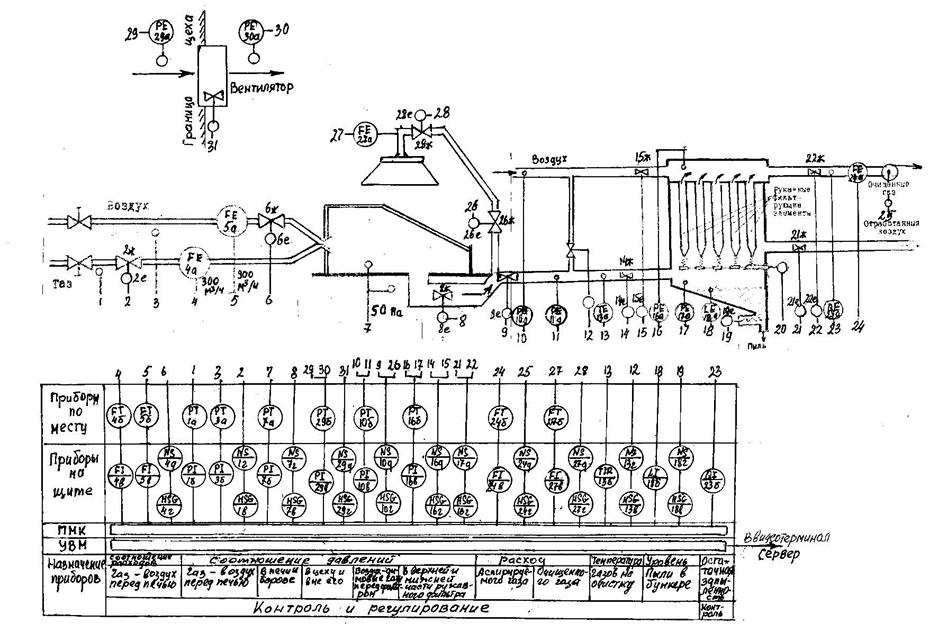

Вариант комплектования систем автоматизации пламенной нагревательной печи при использовании микропроцессорной техники и УВМ показан на рис.5.32 (табл.5.9).

Помимо обычного набора средств контроля и управления процессами нагрева изделий в пламенной печи, аспирации при печного воздуха, газоочистки дымовых газов и нагнетания свежего воздуха в цех в схемах на рис.5.30 и 5.32 предусмотрено вместо обычных регулятор применение программируемых микропроцессорных контроллеров (ПМК) регулирующего типа с подключением последних к координирующей цеховой управляющей вычислительной машине (УВМ) или микрокомпьютеру с цеховым сервером на автоматизированном рабочем месте (АРМ). Схема на рис.5.31 включает совместное использование автоматических регуляторов на микроэлектронной основе и регулирующего ПМК типа Ремиконт.

Состав Ремиконтов Р-110, Р-112, Р-120, Р-122 состоят из следующих элементов (рис. 5.33.):

· микропроцессорного вычислителя;

· устройств связи с объектом;

· устройств связи с оператором;

· шины внутриблочной интерфейсной связи;

· модуля интерфейсной связи;

· устройств питания и переключения.

В состав микропроцессорного вычислителя входят следующие модули:

· процессор ПРЦ5;

· постоянное запоминающее устройство ПЗУ2;

· оперативное запоминающее устройство ОЗУ4.

Рис.5.31.Структура системы автоматизации одной ячейки нагревательного колодца: Тi , Рi , Fi , Oд системы контроля температуры, давления, расхода, содержания кислорода в продуктах сгорания; З , Бi , ДУ –системы защиты, блокировки и дистанционного управления; ДМ –дисплейный модуль; ПМК –программируемый контроллер; АРi -система автоматического регулирования

Рис.5.31.Структура системы автоматизации одной ячейки нагревательного колодца: Тi , Рi , Fi , Oд системы контроля температуры, давления, расхода, содержания кислорода в продуктах сгорания; З , Бi , ДУ –системы защиты, блокировки и дистанционного управления; ДМ –дисплейный модуль; ПМК –программируемый контроллер; АРi -система автоматического регулирования

Таблица 5.8.Информационное обеспечение технологического процесса нагрева стальных слитков в ячейке колодца (рисунок 5.31)

| № п.п. | Контролируемый параметр, его условное обозначение и единица измерения | Верхний предел измерения | Измерительный преобразователь | Использование информации для решения задач управления |

| Температура в ячейке колодца Тя, оС Давление в ячейке колодца Ря, оС Расход газа на ячейку колодца Fг, м3/ч Расход компрессорного воздуха Fкв, кПа Давление природного газа Рг, кПа Давление компрессорного воздуха Ркв, кПа Температура компрессорного воздуха Ткв, оС Температура основного воздуха Тв, оС Температура дыма перед шибером Тд, оС Температура передней стенки металлического рекуператора Тр, оС Разрежение в борове Рб, Па Химсостав дымовых газов: содержание О2, % сумма СО+Н2+СН4, % Положение крышки колодца | - | ТПР-0192 Сапфир-22М-ДИВ Сапфир-22М-Ех-ДД Сапфир-22М-ДД Сапфир-22М-Ех-ДИ Сапфир-22М-ДД ТХА-0192 ТХА-0192 ТХА-0192 ТХА-0192 Сапфир-22М-ДИВ АКГ-2 КВДЗ-24 | Управление тепловым режимом Управление газодинамическим режимом Регулирующее воздействие при управлении тепловым режимом Управление процессом горения Сигнализация при отклонении от нормы Отсечка газа при падении давления компрессорного воздуха Анализ теплового режима колодца Анализ теплового режима колодца Анализ теплового режима колодца Защита рекуператора от перегрева путём снижения прохода через него дыма Контроль системы дымоудаления Корректировка соотношения «топливо – воздух» при управлении процессом горения Снижение расходов газа и воздуха, прикрытие шибера при открывании крышки. Сигнализация |

Рис.5.32.Схема автоматизации нагревательной печи (регулирование процесса горения и давления в рабочем пространстве печи) и системы аспирации и газоочистки при использовании микропроцессорной техники и УВМ

микропроцессорной техники и УВМ

Формат Формат

| Зона | Позиция | Обозначение | Наименование | Количество | Примечание |

Формат Формат

| Зона | Позиция | Обозначение | Наименование | Количество | Примечание |

Продолжение таблицы.5.9

Технические характеристики. Входы – выходы.

Число входов:

Аналоговых – до 64 (8 групп по 8 входов);

Дискретных – до 63 (8 групп по 8 входов, каждый вход имеет

три шины - общую, "цепь 1" и "цепь 2", всего – до 126 входов).

Число выходов:

Аналоговых – до 64 (8 групп по 8 выходов);

Импульсных – до 64 (8 групп по 8 выходов, каждый выход имеет

три шины - общую, шину "меньше" и шину больше");

Дискретных – до 63 (8 групп по 8 выходов, каждый выход имеет

три шины - общую, "цепь 1" и "цепь 2", всего – до 126 входов).

Входные и выходные аналоговые сигналы постоянного тока 0..5 мА,

0..20 мА, 4..20 мА, 0..10 В;

Входные дискретные сигналы постоянного напряжения:

логический нуль 0 ± 2.4 В;

логическая единица ± (19.2..28.8) В.

Выходные импульсные и дискретные сигналы в виде состояния

контактов:

логический нуль разомкнутое;

логическая единица замкнутое;

коммутирующая способность

по напряжению до 48 В,

по току до 0.2 А.

Число алгоблоков – до 64 (8 зон по 8 алгоблоков)

Число алгоритмов управления – 45

Время цикла – 0.27; 0.51; 1.02; 2.04 с

Дискретность установки сигнала задания – 0.1%

Статическая точность стабилизации параметра

(без учета погрешности датчика) ±0.15%

Разрядность АЦП 11 плюс знак

Разрядность ЦАП 10 плюс знак

Время, в течение которого при отключении питания сохраняется

запрограммированная информация, ч, не менее 360.

Модуль ПРЦ5 обрабатывает информацию в соответствии с заданной программой. Процессор построен на базе микропроцессора серии К580.

В модуле ПЗУ2 "зашито" программное обеспечение контроллера, включающее программу, организующую процесс вычислений, программу всех алгоритмов управления, программу обслуживания панели оператора и внешних устройств, программу тестирования и самодиагностики.

В модуле ОЗУ4 хранятся параметры, которые может изменить оператор: информация о выбранных алгоритмах управления, об установленной конфигурации, коэффициентах, режимах, задании, времени цикла. В ОЗУ4 хранится также накапливающаяся информация, формирующаяся в процессе выполнения динамических алгоритмов. В моделях Р-110, Р-120 ОЗУ4 дублировано. Для сохранения запрограммированной и накапливающейся информации при отключении питания используется батарея сухих элементов.

Скорость передачи информации программируемых контроллеров, не играет большую роль в печном хозяйстве, т.к. нагрев, плавка и другие вспомогательные процессы является очень медлительные. Исходя из сказанного следует, что решающими фактором при выборе контроллера являются другие технические данные.