Сущность обрабатываемости давлением

Обрабатываемость давлением – это способность металлов принимать заданную форму и размеры без нарушения целостности после их пластического деформирования в определенных условиях под воздействием внешних сил.

Стандартное определение обрабатываемости металлов давлением не разработано.

Обрабатываемость металлов давлением при ковке называют ковкостью, при штамповке – штампуемостью, при прессовании – прессуемостью и т. д.

На обрабатываемость давлением влияют многие факторы, основными из которых являются:

• химический состав и структура металла;

• температурно-скоростные условия деформирования;

• схема напряженного состояния металла.

Все факторы, приводящие к увеличению пластичности металла в исходном состоянии перед обработкой давлением и в процессе самой обработки, способствуют повышению обрабатываемости давлением.

Химический состав металлов и сплавов регламентируют по ГОСТам и ТУ. Для сталей наиболее важный химический элемент, оказывающий решающее влияние на их свойства – углерод. Чем выше содержание углерода, тем ниже пластические свойства стали и хуже обрабатываемость давлением. Среди сталей наилучшей обрабатываемостью давлением обладают низкоуглеродистые качественные стали, из которых изготовляют тонколистовой холоднокатанный прокат для дальнейшей холодной штамповки. Отрицательное влияние на обрабатываемость давлением оказывают сера и фосфор, содержание которых должно быть ограничено. Так, например, для стали 08Ю, предназначенной для весьма особой вытяжки (ВОСВ, ВОСВ-Т), особо сложной вытяжки (ОСВ) и сложной вытяжки (СВ) в холодном (СВ) в холодном состоянии содержание фосфора, серы и углерода ограничивают следующими значениями: Р – 0,020 %; S – 0,025 %, С – 0,07 % (ГОСТ 9045-93).

Обрабатываемость давлением чистых металлов лучше, чем у сплавов. Легирующие элементы искажают кристаллическую решетку металла – основы сплава и ухудшают его пластичность.

Влияние любого элемента на пластичность легированного феррита можно оценивать и прогнозировать по степени его воздействия на искажение кристаллической решетки железа [40]. С этой точки зрения легирующие элементы могут быть расположены в следующий нисходящий по своей активности ряд:

Si®W®Mo®Ti®V®Al®Mn®Ni®Cr

Из этого ряда следует, что обрабатываемость давлением феррита значительно хуже при наличии в нем кремния, чем хрома.

В связи с этим содержание кремния в тонколистовом прокате для холодной штамповки ограничивают. Так, например, для вышерассмотренной марки стали 08Ю содержание кремния не должно превышать 0,03 %.

Металл с литой структурой обладает меньшей пластичностью, чем металл со структурой после горячей деформации.

Металл, имеющий крупнозернистую структуру, менее пластичен, чем мелкозернистый.

Для улучшения обрабатываемости давлением к микроструктуре металлов предъявляют определенные требования в соответствии с нормативно-техническими документами.

Например, микроструктура тонколистовой стали для холодной штамповки должна удовлетворять требованиям по размерам зерна и структурно-свободного цементита. Оптимальный размер зерна – 7-8 баллов по ГОСТ 5639-82. Более крупное зерно увеличивает шероховатость поверхности, что снижает качество последующей отделки детали, а более мелкое зерно делает листовую сталь более упругой и жесткой. На штампуемость благоприятно влияет феррит с небольшим количеством пластинчатого перлита, который способствует уменьшению пружинения и получению более точных размеров штамповок. Структурно-свободный цементит ухудшает вытяжку стали и его размеры регламентируют по ГОСТ 9045-93 (табл. 4.76).

Таблица 4.76

Размеры зерна феррита и цементита стали

для холодной штамповки по ГОСТ 9045-93

Микроструктуру листов и лент из малоуглеродистой и углеродистой стали регламентируют по ГОСТ 5640-68, оценивая наличие и содержание структурно-свободного цементита, перлита, полосчатости и видманштеттовой структуры.

Температурно-скоростные условия деформирования оказывают существенное влияние на обрабатываемость металлов давлением. В зависимости от этих условий различают холодную и горячую деформацию.

При холодной деформации металл получает наклеп (упрочнение), зерна изменяют форму, вытягиваясь в направлении наибольшей деформации (вытяжки). Наклеп вызывает увеличение твердости, пределов прочности и текучести, снижение пластичности, что приводит к ухудшению обрабатываемости металлов давлением. Наклеп тем больше, чем выше скорость деформации, под которой понимают изменение степени деформации в единицу времени. Наклеп устраняют рекристаллизационным отжигом.

По А.А. Бочвару для чистых металлов рекристаллизация начинается при абсолютной температуре, равной 0,4 абсолютной температуры плавления металла. Чем выше температура нагрева деформированного металла, тем выше скорость рекристаллизации. При температурах, меньших температуры начала рекристаллизации, имеет место возврат (отдых). При возврате форма и размеры деформированных, вытянутых зерен не изменяются, но в значительной степени снимаются остаточные напряжения.

Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформации и рекристаллизации, при котором рекристаллизация успевает закончиться во всем объеме заготовки, и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения.

С увеличением скорости деформации для обеспечения протекания рекристаллизации повышают температуру нагрева заготовки.

Если металл по окончании деформации имеет структуру, не полностью рекристаллизованную, то такую деформацию называют неполной горячей деформацией. Эта деформация приводит к получению неоднородной структуры, снижению механических свойств, поэтому обычно нежелательна.

Учитывая сказанное выше о скоростях рекристаллизации и деформации горячую обработку давлением практически осуществляют при температурах не ниже 0,6, чтобы обеспечить быстрое разупрочнение металла и его полную рекристаллизацию даже в промежутки времени между обжатиями металла бойками молота или валками прокатного стана.

При горячей деформации пластичность металлов значительно выше, чем при холодной деформации, поэтому горячую деформацию целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков).

Следует отметить, что при обработке давлением заготовок малой толщины трудно выдерживать необходимые температурные условия из-за быстрого их охлаждения на воздухе и от контакта с более холодным инструментом.

В то же время при горячей деформации окисление заготовки более интенсивно (на поверхности образуется слой окалины), что ухудшает качество поверхности и точность получаемых размеров. Холодная деформация без нагрева заготовки позволяет получать большую точность размеров и лучшее качество поверхности по сравнению с обработкой давлением при достаточно высоких температурах.

Исходной заготовкой для начальных процессов обработки давлением (прокатки, ковки, прессования) является слиток. Если слиток загрязнен неметаллическими включениями, обычно располагающимся по границам кристаллитов, то в результате обработки давлением неметаллические включения вытягиваются в виде волокон по направлению наиболее интенсивного течения металла. Эти волокна выявляются травлением и видны невооруженным глазом в форме так называемой волокнистой макроструктуры.

Образование волокнистой макроструктуры приводит к анизотропии механических свойств металла. При этом характеристики прочности в разных направлениях отличаются незначительно, а характеристики пластичности (относительное удлинение, ударная вязкость и др.) вдоль волокон выше, чем поперек их.

Волокнистость макроструктуры и анизотропия механических свойств являются стойкими и не устраняются последующей термической обработкой. Изменение направления волокнистости металла в изделии можно обеспечить только повторной горячей деформацией.

Процесс обработки давлением обычно ведут таким образом, чтобы получившиеся волокна макроструктуры были расположены в направлении максимальных нормальных (растягивающих или сжимающих) напряжений, возникающих в детали при ее эксплуатации под нагрузкой. Направление касательных (срезающих) напряжений должно быть перпендикулярно волокнам.

Внешние нагрузки должны изгибать, а не расщеплять волокна металла. Кроме того, волокна при изготовлении заготовки и готовой детали не должны перерезаться, а должны огибать контур детали.

Каждый металл и сплав имеет свой строго определенный температурный интервал горячей обработки давлением.

Максимальную температуру нагрева, т.е. температуру начала горячей обработки давлением, следует назначать такой, чтобы не было ни пережога, ни перегрева.

Заканчивать горячую обработку давлением следует также при вполне определенной температуре. Если продолжать деформирование при более низких температурах, то металл получает наклеп, и вследствие падения пластичности в изделии могут образоваться трещины. Если заканчивать обработку при высоких температурах, то металл получает крупнозернистую структуру.

Температурные интервалы горячей деформации металлов и сплавов приведены в табл. 4.77-4.79 [35, 37].

Таблица 4.77

Температура ковки (штамповки) для различных материалов

В табл. 4.78 верхние значения температур относятся к нагреву и началу деформирования при винтовой прокатке, прессовании и прокатке слитков. Нижние значения температур относятся к ковке.

Термическую обработку деформированных металлов проводят для повышения их механических свойств после горячей деформации или улучшения условий холодной деформации (холодная прокатка, волочение). Режимы отжига для сталей и цветных металлов представлены в табл. 4.80 [37].

Большое влияние на обрабатываемость давлением оказывает также схема напряженного состояния металла, под которой понимают значение и направление главных напряжений, действующих на элементарный объем металла в зоне деформации.

Чем больше растягивающие напряжения, тем меньше предельные деформации, которые можно достичь при обработке давлением без разрушения металла.

Таблица 4.79

Температура нагрева и деформации некоторых цветных металлов

Таблица 4.80

Интервалы температур отжига сталей и цветных металлов

В условиях всестороннего неравномерного растяжения металлы, пластичные в обычных условиях, проявляют склонность к хрупкому разрушению при обработке давлением. Наоборот, в условиях всестороннего неравномерного сжатия даже хрупкие материалы типа мрамора могут пластически деформироваться.

Большинство процессов обработки металлов давлением протекает в условиях объемно-напряженного состояния под действием трех главных напряжений того или иного знака.

Самая благоприятная схема напряженного состояния металла (всестороннее неравномерное сжатие) имеет место при прессовании, что позволяет получать весьма высокие предельные деформации, недостижимые в других процессах обработки давлением.

Так, коэффициент вытяжки lпри прессовании алюминиевых сплавов, определяемый отношением площадей поперечного сечения контейнера и пресс-изделий, изменяется в широком диапазоне от 4 и в отдельных случаях достигает 1000. Минимальное значение коэффициента вытяжки определяет степень проработки исходной литой структуры заготовки. Для сравнения при ковке эта величина регламентирована 2-3 за один технологический переход, а для прокатки 1,5 за один проход [39].

Для уменьшения сопротивления деформации и увеличения пластических свойств металлов и сплавов прессование, как правило, осуществляют в горячем состоянии с предварительным нагревом заготовок.

Одна из неблагоприятных схем напряженного* состояния металла характерна для волочения (двустороннее сжатие и одностороннее растяжение). При волочении проволоки растягивающие напряжения создаются клещевым захватом волочительного стана, а сжимающие – противодавлением стенок матрицы. Наличие большого по значению главного растягивающего напряжения понижает пластичность металла, ограниченную к тому же условиями холодной обработки. При волочении недопустимы большие степени деформации и за одну протяжку, как правило, l = 1,25-1,35. Вследствие ограниченности обжатия заготовки за одну протяжку ее протягивают последовательно через ряд постепенно сужающихся отверстий матриц для получения требуемого окончательного диаметра проволоки.

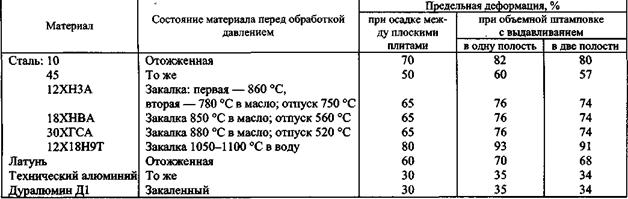

Схемы напряженного состояния в различных процессах и операциях обработки давлением различны, поэтому для каждой операции, металла и температурно-скоростных условий имеются свои предельные деформации (табл. 4.81) [35].

Таблица 4.81

Предельные деформации материалов при их холодной обработке давлением

Примечания:

1. Предельная деформация  где h – высота заготовки до обработки, h1 – после обработки.

где h – высота заготовки до обработки, h1 – после обработки.

2. При выдавливании в одну полость  , в две полости

, в две полости  где D – диаметр заготовки до обработки, d– диаметр полости штампа. Приведенные предельные деформации соответствуют

где D – диаметр заготовки до обработки, d– диаметр полости штампа. Приведенные предельные деформации соответствуют

Методы оценки обрабатываемости давлением

Для оценки обрабатываемости металлов давлением применяют механические и технологические испытания.

Более достоверную информацию об обрабатываемости давлением дают технологические испытания, которые по условиям деформации металла приближаются к тем или иным технологическим процессам обработки давлением.

1)Механические испытания

Для оценки обрабатываемости давлением находят широкое применение испытания на растяжение, в результате которых находят показатели прочности и пластичности металлов: временное сопротивление sВ, относительное удлинение после разрыва d, относительное сужение после разрыва y, относительное равномерное удлинение dР и др.

Испытание металлов на ударную вязкость является динамическим испытанием пластичности металла. Чем выше показатели пластичности металлов, тем лучше их обрабатываемость давлением.

Для оценки способности металлов к ковке используют критерий ковкости [14]:

При Ky<0,01 сталь (сплав) не куется, при 0,01<Кy< 0,3 – ковкость низкая, при 0,3<Ky<0,8 – ковкость удовлетворительная, при 0,8<Кy<2 – ковкость хорошая, приKy>2 – ковкость отличная.

Для штампуемости важным показателем является равномерное относительное удлинение dР, определяемое для тонких листов и лент по ГОСТ 11701-84. По значению dР можно судить о допустимых деформациях при штамповке, превышение которых приводит к возникновению трещин и разрывов при формоизменении заготовки. Чем выше dР и sт, тем лучше штампуемость.

Результаты испытаний на растяжение дают возможность установить анизотропию механических свойств исследуемого металла в плоскости листа и по его толщине. Большие значения отношения равномерных деформаций по ширине к равномерным деформациям по толщине образцов, вырезанных из листа вдоль и поперек прокатки, свидетельствуют о большей склонности металла к деформации в плоскости листа, а меньшие – к деформациям по толщине, что приводит к утонению и разрыву металла. Методика определения коэффициента пластической анизотропии, показателя деформационного упрочнения и неравномерности пластической деформации по результатам испытаний на растяжение тонких листов и лент изложена в ГОСТ 11701-84.

Для оценки обрабатываемости металлов давлением также используют отношение предела текучести к временному сопротивлению: чем меньше это отношение, тем лучше обрабатываемость давлением (табл. 4.82).

Определенную информацию об обрабатываемости металлов давлением дает испытание на твердость: повышение твердости приводит к снижению их пластических свойств. Например, сталь для холодной вытяжки категорий ОСВ, СВ и ВГ должны иметь твердость по Роквеллу не более 46-48 HRB[11].

Таблица 4.82

Характеристики пластичности стали, применяемой для различных категорий вытяжки