Прочность прессовок

Прочность прессовок определяется как механическим зацеплением так и микросхватыванием отдельных участков (неровностей) частиц порошка. В зависимости от природы порошка, его физических и химических свойств действие тех или иных сил будет проявляться в большей или меньшей степени.

Прочность прессовок обусловлена главным образом сопротивлением сдвигу межчастичных контактов, и при сжатии она во много раз больше, чем при растяжении, когда разрушение прессовки происходит в результате сдвига и отрыва контактов.

Установлено, что прочность прессовки при сжатии в направлении прессования всегда больше прочности в перпендикулярном к нему направлении, так как направление прессования совпадает с направлением заклинивания частиц, тогда как при растяжении она обычно меньше.

Известно, что прочность компактных литых металлов растет с увеличением твердости. Для порошковых прессовок эта зависимость прямо противоположна; прочность их растет не с твердостью, а с мягкостью и пластичностью металла. Это связано с тем, что у пластичных материалов деформационные превращения, сопровождающиеся развитием площади контактов, протекают при более низких давлениях. После снятия давления и выпрессовки из матрицы пресс-формы у твердых материалов в результате упругого последействия контактная поверхность уменьшается, и прочность прессовки будет определяться в основном силами механического зацепления частиц.

Так как прочность прессовки пропорциональна контактной поверхности между частицами, она зависит от давления прессования: при низких давлениях прессования (первый этап формирования прочности) прочность прессовки возрастает быстрее давления (скорость роста плотности прессовки высока), при средних давлениях прессования (второй этап) прочность прессовки растет приблизительно пропорционально первой степени давления и при высоких давлениях прессования (третий этап) нарастание прочности прессовки существенно замедляется (плотность прессовки и площадки межчастичных контактов увеличиваются незначительно).

При прочих равных условиях на прочность прессовки значительное влияние оказывают гранулометрический состав и насыпная плотность порошка, точнее коэффициент обжатия К = γп/γнас (где γп – плотность прессовки при данном давлении прессования). Чем больше К при одной и той же плотности прессовки, тем сильнее обжатие порошка и тем прочнее прессовка. Минимальное значение К, необходимое для получения прессовок достаточной прочности из порошков пластичных металлов с сильно шероховатой и разветвленной формой частиц, составляет примерно 1,7–1,8. Прочность прессовок понижается при загрязнении порошков оксидами (при толстой оксидной пленке), что объясняется увеличением твердости поверхностного слоя частиц при одновременном снижении их пластичности и уменьшении металлической контактной поверхности.

Принято характеризовать прессовки прочностью на сжатие и на изгиб, так как их прочность на разрыв (на растяжение) невелика и обычно не превышает нескольких килограммов на квадратный сантиметр.

Холодное изостатическое прессование (ХИП)

Изостатическое формование – формование металлического порошка в эластичной или деформируемой оболочке в условиях всестороннего сжатия. Изостатическое формование позволяет получать из порошка заготовки (порошковые формовки) с большим отношением длины к диаметру (ширине) и тонкими стенками, обладающие равномерной объемной плотностью.

В настоящее время выделяют три базовые разновидности изостатического формования: гидростатическое, газостатическое, в эластичных оболочках.

Методом ХИП, который часто называют гидростатическим формованием, получают цилиндры, штабики, трубы, шары и другие изделия как сравнительно простой, так и весьма сложной формы единичной массы от нескольких грамм до нескольких сотен килограмм.

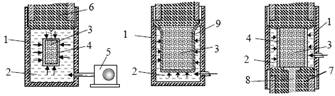

Гидростатическое формование исторически является первым вариантом изостатического формования, когда порошок в резиновой оболочке сжимали усилием, создаваемым жидкостью в рабочей камере гидростата (рис. 26). В последующем этот вариант получил название метода «свободной матрицы (оболочки)», или метод «мокрого» мешка; заполнение матрицы (оболочки) порошком и удаление из нее формовки производят вне установки гидростатического формования.

а б в

Рис. 26. Схемы методов холодного изостатического прессования: 1 – контейнер; 2 – жидкость высокого давления; 3 – порошок; 4 – эластичная оболочка; 5 – компрессор; 6, 7 – уплотняющие затворы; 8 – выталкиватель формовки; 9 – матрица типа «сухого мешка»

Другие две разновидности формования изделий жидкостью высокого давления: методом «встроенной или фиксированной матрицы», или метод «сухого мешка» (рис. 26, б) и радиальное уплотнение методом «сухого» мешка (рис. 26, в). Матрица (оболочка) жестко связана с камерой давления гидростата, и изостатическое уплотнение достигается за счет действия реактивных сил в направлении верхнего уплотнителя или только в результате действия сил в радиальном направлении. На практике используют еще один вариант формования по методу «сухого» мешка, который назван методом «трехосного» формования: сначала порошок подвергают радиальному уплотнению жидкостью по типу «сухого» мешка, а затем, не снимая давления жидкости, допрессовывают в осевом (вертикальном) направлении пуансонами по схеме двустороннего прессования (осевое давление должно превышать давление, создаваемое жидкостью). За счет применения подобного способа формования можно получить большие значения плотности (на 10–25 %) и прочности формовки, чем при других вариантах холодного изостатического формования.

Гидростатическое формование широко применяется в керамической промышленности, для изготовления изделий сложной (ребристой, конической и пр.) формы.

К преимуществам метода гидростатического формования относится то, что большинстве случаев удается получить изделие с более высокой плотностью и прочность формовки при давлениях, сопоставимых с давлениями холодного одно- и двухстороннего прессования. Кроме того, при применении этого метода: наблюдается высокая равноплотность изделия; напряжения в объеме формовки незначительны из-за отсутствия преимущественного направления приложения усилия уплотнения и практически отсутствующего внешнего трения; можно формовать порошок без смазки или при ее минимальном количестве; однородная (без текстуры) структура формовки; уменьшенная усадка при спекании; более высокая и равномерная плотность заготовки после спекания; можно получать крупногабаритные изделия (ограничения по размеру связаны только с габаритами гидростата); можно получать изделия сложной формы; достаточно легко получать изделия из композитов и пр.

К недостаткам этого метода относятся: низкая точность изготовления изделий (необходимость дальнейшей механической обработки неспеченного порошкового тела); длительность полного цикла формования (по сравнению с другими методами); высокая чувствительность к химически загрязнениям; быстрый износ эластичных оболочек и пр.

Уплотнение порошка, помещенного в эластичную оболочку, осуществляют жидкостью высокого давления (масло, вода с добавками ингибиторов коррозии, водные эмульсии масел, глицерин и др.).

Правильный выбор материала оболочки весьма важен, так как от него зависят результаты формования. В общем виде такой материал должен обладать следующими свойствами: низким модулем продольной упругости; низкой адгезией к порошку; большой усадкой при сжатии; хорошей обрабатываемостью и износостойкостью; стойкостью к маслу и воде и пр.

Наиболее целесообразна толщина стенки эластичной оболочки 1,5–6 мм (более толстостенные служат дольше, но сложнее в обращении и могут приводить к расслоению формовки). Для изготовления заготовок сложной формы нужны тонкостенные оболочки, но они быстро выходят из строя (1–2 формовки).

Для ХИП обычно используют следующие установки: специализированные гидростаты; камеры, в которых необходимое давление создается с помощью гидравлических прессов (гидростатическое формование); камеры, в которых давление создается при взрыве порохового заряда (гидродинамическое формование).

Гидростаты. По способу создания давления в рабочей камере гидростаты бывают насосные, плунжерные и мультипликаторные. Они могут быть рамной или безрамной конструкции. В гидростатах рамной конструкции осевое усилие от жидкости через уплотняющие затворы рабочей камеры передается на силовую раму установки. Гидростаты безрамной конструкции снабжены резьбовыми специальными затворами.

Основными узлами гидростатов являются контейнер (рабочая камера), станина, гидропривод и установка для создания высокого давления жидкости. Гидростаты рамной конструкции изготавливают как с отдельно установленным насосом высокого давления или мультипликатором, так и со встроенным мультипликатоом. Гидростаты безрамного типа имеют меньшую металлоемкость по сравнению с гидростатами других типов. Внутренний диаметр рабочей камеры гидростатов до 1500 мм, длина – до 25200 мм, рабочее давление 200–600 МПа.

Гидростатические прессы. В таких установках нагрузка, создаваемая гидравлическим прессом (поршнем пресса), передается через жидкость к уплотняемому порошку, загруженному в эластичную оболочку, которая помещается в рабочей камере. Диаметр рабочей камеры пресса – 40–130 мм, давлении прессования – до 2 000 МПа, максимальная длина формовок – до 500 мм.

Гидродинамические машины. Конструкция этих машин практически аналогична гидростатам, но необходимое давление создается за счет сгорания порохового заряда небольшой массы в рабочей камере. Пороховой заряд, воспламеняясь в изолированной пороховой камере, создает давление на рабочую жидкость, через промежуточный поршень. Подобные установки позволяют получать давления до 1500 МПа (рабочее давление до 600 МПа). Размеры рабочей камеры: диаметр – 200–350 мм, длина – 500–1000 мм.

При ХИП жидкость высокого давления всесторонне и равномерно сжимает порошок, находящийся в эластичной оболочке. Потери давления на преодоление трения частиц порошка о стенку оболочки почти отсутствуют. Это связано с тем, что при гидростатическом формовании частицы порошка, прилегающие к поверхности оболочки, перемещаются (в основном) вместе с этой поверхностью. Так как сжатие является всесторонним и равномерным по величине во всех направлениях, то коэффициент бокового давления следует полагать равным единице.

Необходимо отметить, что во внутренних областях сравнительно крупных сферических и цилиндрических заготовок из порошков пластичных металлов или сплавов пористость несколько выше. Это явление связано с наличием в порошковом теле арок, которые не полностью передают давление его внутренним областям и могут сохраняться даже при высокой плотности порошковой формовки.

При гидростатическом формовании обеспечивается не только равномерная плотность заготовок, но и устраняется также анизотропия их структуры, которая при прессовании в пресс-форме связана с ориентированным расположением частиц при одноосном сжатии и проявляется в неодинаковых значениях усадки, прочности, газопроницаемости и других характеристик прессовок в различных направлениях.

При гидростатическом формовании воздух (газ) не имеет выхода из герметично закрытой оболочки, в связи с чем желательна предварительная дегазация (вакуумирование) уплотняемого порошка. В противном случае газ в порах между частицами порошка сжимается (при изменении пористости порошкового тела с 50 до 5 % давление газа в порах возрастает до 2,5 МПа) и после снятия давления может вызвать нарушение целостности формовки. Поэтому, если порошок перед прессованием не вакуумировали, давление в рабочей камере рекомендуется сбрасывать медленно (в течение нескольких минут).

Горячее изостатическое (газостатическое) прессование (ГИП)

В процессе ГИП порошок одновременно спрессовывается (давление до 200 МПа) и спекается (температуры до 1500–2000 °С), образуя формовку с плотностью, близкой к теоретической, и высокими механическими свойствами.

К основным достоинствам метода ГИП порошковых материалов относят: возможность улучшить служебные свойства получаемых материалов, заготовок и изделий и возможность варьирования параметров обработки (давления, температуры, времени), обеспечивающих на одном и том же оборудовании получение заготовки и изделий из материалов, имеющих различную химическую природу.

Объективными недостатками ГИП являются сравнительно невысокие давления формования, большая длительность рабочего цикла (относительно низкая производительность), высокая стоимость оборудования; сравнительно простая форма получаемых изделий.

В качестве рабочей среды при ГИП чаще всего используют аргон, гелий или азот (редко). В некоторых случаях применяют водород, оксиды углерода или сероводород. Любой из этих газов должен иметь высокую чистоту (содержание примесей не выше (1–2)·10-6 % (об.)) и обладать высокой степенью уплотнения. Так как высвобождение энергии, образующейся при сжатии газа, может привести к разрушению рабочей камеры газостата (вследствие возникновения мощной ударной волны), ее изготавливают из силовых элементов повышенной прочности.

Формование изделий в газостате происходит с использованием деформируемых оболочек. Подобная оболочка может быть изготовлена из материала, не взаимодействующего с порошком и обладающего необходимой пластичностью при рабочей температуре процесса. Чаще всего для изготовления оболочек используют фольгу из нержавеющей стали, никеля, молибдена, меди, титана и пр. Для ГИП керамики, тугоплавких соединений могут использовать деформируемые оболочки из борного или кремниевого стекла, кварца. Гораздо реже для изготовления оболочек используют серебро, золото или платину. Основным достоинством подобных оболочек (кроме высокой пластичности) является возможность использования их в повторном цикле.

Геометрия и размеры оболочки должны быть такими, чтобы полученная формовка максимально приближалась по конфигурации к готовому изделию.

Оболочки получают путем выдавливания (штамповки) листовых материалов и последующей сварки отдельных элементов. Толстостенные оболочки из стекла или кварца готовят шликерным формованием водных суспензий с последующей сушкой и обжигом.

Основными конструктивными элементами газостатов являются: рабочая камера высокого давления (контейнер) с нагревательным устройством; системы создания высокого давления газа в рабочей камере; системы управления, контроля и автоматической защиты.

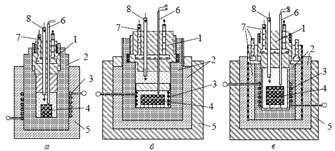

В зависимости от максимальной рабочей температуры газостата его контейнер может быть одним из трех типов (рис. 27): с внешним нагревом (нагреватель расположен снаружи контейнера, рабочая температура внутри контейнера 700–800 °С); с внутренним нагревом (нагреватель расположен внутри контейнера; максимальная рабочая температура 1100 °С); с внутренним нагревом и охлаждаемыми стенками (рабочая температура 1500–2000 °С).

Рис. 27. Схема конструкций установок для горячего изостатического прессования: 1 – запорная крышка; 2 – камера высокого давления; 3 нагревательный элемент; 4 – уплотняемое порошковое тело; 5 – внешняя изоляция; 6 – термопара; 7 – система охлаждения; 8 – система подачи газа

Камера высокого давления представляют собой систему из нескольких толстостенный цилиндров (контейнеров), вставленных друг в друга. Для обеспечения необходимых мер защиты часто применяют обмотку контейнера холоднотянутой, предварительно напряженной стальной лентой или проволокой.

Нагрузки, возникающие при давлении газа, воспринимаются (в радиальном направлении) боковыми стенками контейнера или (осевые усилия) передаются на стенки контейнера через затвор запорной крышки.

Рабочую температуру в газостате обеспечивают нагревательные устройства трех типов. Обычно нагреватели располагают в донной части рабочей камеры газостата. Устройства для перекачивания газообразной рабочей среды могут быть механические и термические. Для перекачивания рабочей среды в сжиженном состоянии используют насосы и криогенные термокомпрессоры. Эти устройства для перекачивания рабочей среды могут быть многоступенчатыми и одноступенчатыми (дожимающими).

Рабочий цикл формования порошка в газостате включает в себя следующие основные операции: сборку садки (расчет навески, отмеривание и загрузка порошка в деформируемую оболочку, вибрирование и вакуумирование ее) и установку на заготовках термопар; загрузку садки в рабочую камеру газостата, вакуумирование рабочего пространства и промывку рабочим газом; создание в рабочем пространстве газостата необходимых по технологии давления и температуры; выдержку садки при рабочих режимах формования; охлаждение садки и выпуск рабочего газа; выгрузку садки и освобождение сформованного изделия от оболочки.

Порошок перед уплотнением подвергают дегазации для удаления большей части газа, адсорбированного поверхностью частиц, и вибрированию для более плотной упаковки частиц.

В зависимости от технологических требований к конкретному изделию и особенностей конструкции используемого газостата возможны четыре схемы проведения процесса газостатического формования порошка: с предварительным подъемом давления газовыми компрессорами и последующим разогревом рабочего пространства при выключенном компрессоре с одновременным подъемом давления и температуры; с предварительным разогревом рабочего пространства; с постоянной температурой в рабочем пространстве и предварительным разогревом оболочек с порошковым телом.

Температуру ГИП выбирают в зависимости от давления формования. Повышение давления в 2 раза примерно адекватно увеличению температуры на 50 °С. При 3–5-часовой изотермической выдержке и давлении 70–100 МПа температура, необходимая для достижения относительной плотности получаемых заготовок (γ > 0,98), составляет для металлов 0,5–0,6Тплав, а для тугоплавких соединений 0,7Тплав.

Для изготовления изделий сложной формы целесообразно вначале формовать отдельные фрагменты заготовки, а затем помещать их вместе в соответствующую оболочку.