Трение при прессовании

Боковое давление

Порошок при приложении к нему значительной по величине нагрузки ведет себя подобно замороженной жидкости. Частицы порошка движутся не только в направлении приложенной нагрузки, но и перемещаются в радиальном направлении, передавая прилагаемое к ним давление на внутреннюю стенку матрицы. Давление, которое возникает при подобном взаимодействии порошка и пресс-формы называется боковым.

В отличие от высокопластичных материалов, равномерно передающих прилагаемое к ним давление по всему объему тела, в порошковом теле наблюдается значительная неравномерность распределения нагрузки (на боковую стенку матрицы передается значительно меньшее давление, чем в направлении прессования). Это связано с проявлением эффекта заклинивания частиц, ограниченностью площади контактов, влиянием на процесс перемещения межчастичного трения и пр. В связи с этим важной характеристикой является так называемый коэффициент бокового давления ξ, представляющий собой отношение бокового давления рб, т.е. усилия оказываемого порошком на единицу поверхности боковой стенки матрицы пресс-формы, к давлению прессования р: ξ = рб /p ≤1.

Для количественного определения ξ используется уравнение ξ = рб /p = ν /(1 – ν), а ν = ξ /(1 – ξ). Значение ξ в области высоких плотностей порошкового тела достаточно велико и обычно составляет 0,2–0,5, причем, чем пластичнее материал частиц порошка, тем больше значение ν, а следовательно, и больше ξ (для вольфрама 0,2, для железа 0,39, для олова 0,49, для меди 0,54, для серебра 0,72, для свинца 0,79).

Коэффициент бокового давления растет с увеличением плотности прессовки, но для разных материалов по-разному: чем пластичнее металл, тем в большей степени величина ξ связана с давлением прессования. Объясняется это относительным уменьшением сопротивляемости межчастичных контактов сдвигу, что наблюдается с возрастанием как давления прессования, так и пластичности прессуемого материала. Для малопластичных металлов (например, вольфрама) и хрупких материалов (например, карбида кремния, нитрида алюминия и пр.) значение ξ несколько возрастает в области низких давлений, а выше 200 МПа остается постоянным. Для мелкозернистого порошка ξ несколько понижается по сравнению с более крупнозернистым порошком, что объясняется влиянием повышенного межчастичного трения. Боковое давление уменьшается по высоте прессовок, так как внешнее трение снижает давление прессования, приложенное к порошку в прессформе.

На процессы формообразования изделий при прессовании порошков значительное влияние оказывает трение. На практике различают внешнее и межчастичное трение. Действие внешнего трения (трения частиц порошка о стенки матрицы) приводит к неравномерному распределению плотности материала по объему прессовки, связанному с потерей усилия прессования на его преодоление.

Общее усилие Р, воздействующее на прессовку, будет равно: Р = р2πD2/4.

Так как боковая поверхность цилиндрической прессовки равна πDh, то суммарное усилие Рr, на нее составляет Рr = pб πD2/4 = ξpπDh. Потеря усилия ΔP на преодоление трения частиц порошка о стенки пресс-формы равна ΔP = f Рr = fξpπDh.

Таким образом, доля усилия прессования, которая тратится на трение порошка о стенки пресс-формы, определяется отношением ΔP/Р и составляет: ΔP/Р = fξpπDh/[p(πD2/4)] = 4fξ(h/D).

Как правило, численные значения произведения 4fξ по мере возрастания плотности прессовки колеблются в пределах не более ± 3–5 %, т.е. остаются примерно постоянными в широком интервале давлений прессования. Из этого следует, что доля затрат усилия прессования на преодоление внешнего трения порошка прямо пропорциональна высоте прессовки и обратно пропорциональна ее диаметру (поперечному размеру).

Для данных навески прессуемого порошка и размеров пресс-формы доля давления, теряемая на внешнее трение, – величина постоянная, пропорциональная приложенному давлению; она может составлять от 60 до 100 %.

Межчастичное трение, коэффициент которого fi может в несколько раз превышать коэффициент внешнего трения, при прессовании играет существенную роль, так как на его преодоление также затрачивается работа прессования, но зато давление прессования не теряется. Межчастичное трение определяет уровень достигаемой плотности прессовки, не влияет на ее объемное распределение, т.е. не приводит к неравноплотности прессовки.

Следствием проявления межчастичного трения следует считать затрудненность перемещения частиц порошка под прямым углом к направлению приложения прессующего усилия, в связи с чем невозможно получать высокие плотности в соответствующих зонах прессовки.

В общем случае потери усилия прессования на внешнее трение порошка должны зависеть от коэффициента трения в паре материал частицы прессуемого порошка – материал пресс-формы, склонности к схватыванию в этой паре, качества обработки внутренней стенки матрицы пресс-формы, наличия смазки, высоты насыпки прессуемого порошка (навески) и диаметра (поперечного размера) прессовки. Известно, что с ростом плотности прессовки коэффициент межчастичного трения несколько уменьшается.

Помимо внешнего и межчастичного трения при изготовлении прессовки необходимо учитывать и такие параметры процесса прессования, как давление выталкивания и упругое последействие прессовки. Внешнее трение прессуемого порошка о стенки внутренней полости матрицы пресс-формы определяет усилие, необходимое для выталкивания прессовки после завершения ее формирования; соответствующее давление называют давлением выталкивания.

Давление выталкивания необходимо знать для решения практических вопросов прессования порошков, в частности для правильного расчета и конструирования пресс-инструмента. Давление выталкивания пропорционально давлению прессования и зависит от коэффициента внешнего трения и коэффициента Пуассона прессуемого порошка; обычно его принимают равным 0,2–0,35 давления прессования, и оно тем больше, чем выше прессовка и меньше площадь ее поперечного сечения.

Давление выталкивания всегда меньше потерь давления на трение порошка о стенку внутренней полости матрицы пресс-формы, что связано с изменением объема прессовки после снятия давления в результате действия внутренних (остаточных) напряжений, возникающих в процессе уплотнения порошка.

Увеличение размеров прессовки в результате действия упругих сил после снятия давления называют упругим последействием. В связи с этим явлением целесообразно при прессовании выдерживать прессовку под нагрузкой в течение от нескольких секунд до 2–3 мин, что приводит к возрастанию ее плотности. Основная часть упругого расширения прессовки происходит почти мгновенно при ее выпрессовывании в момент выхода из матрицы, а остальная часть требует определенного времени, вплоть до нескольких дней. Поэтому при изготовлении изделий точных размеров срок хранения прессовок перед спеканием не должен превышать нескольких часов.

Величина упругого последействия зависит от характеристик прессуемого порошка (дисперсности, формы и состояния поверхности частиц, содержания оксидов, механических свойств материала и др.), давления прессования, наличия смазки и ее количества, упругих свойств матрицы прессформы и пуансонов и других факторов.

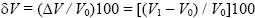

Относительное изменение линейных размеров прессовки вследствие упругого последействия определяют по выражению, %,  , где δi – упругое последействие прессовки; Δl – абсолютное расширение прессовки по длине или диаметру (поперечному размеру); l0 – длина или диаметр (поперечный размер) прессовки, находящейся в матрице пресс-формы под действием давления прессования; l1 – длина или диаметр (поперечный размер) прессовки после снятия с нее давления прессования или выпрессовывания из матрицы пресс-формы.

, где δi – упругое последействие прессовки; Δl – абсолютное расширение прессовки по длине или диаметру (поперечному размеру); l0 – длина или диаметр (поперечный размер) прессовки, находящейся в матрице пресс-формы под действием давления прессования; l1 – длина или диаметр (поперечный размер) прессовки после снятия с нее давления прессования или выпрессовывания из матрицы пресс-формы.

Объемное упругое последействие прессовки определяют по аналогичной зависимости, %:  .

.

Эффект упругого последействия по высоте прессовки больше, чем в поперечном направлении, и составляет при одностороннем прессовании до 5–6 % (в поперечном направлении – 1–3 %). Это связано с большим осевым (вертикальным) давлением прессования по сравнению с боковым давлением, а также с упругой деформацией матрицы пресс-формы, благодаря которой после снятия давления высота прессовки также увеличивается.

Потеря давления прессования из-за внешнего трения порошка, приводя к неравноплотности прессовки, влияет также на изменение упругого последействия по ее высоте. Упругое последействие частично снимает напряжения на контактных участках прессовки, что приводит к уменьшению их числа и суммарной площади. Разрыв контактов между частицами на большом протяжении может вызвать нарушение целостности прессовок, называемое расслоем, а иногда и их разрушение.

При переходе от порошкообразной массы к напряженному консолидированному порошковому телу величина упругого последействия изменяется. По мере увеличения давления прессования упругое последействие в направлении приложения давления сначала возрастает (в порошковом теле происходит формирование и увеличение межчастичных контактов), затем снижается из-за повышения прочности контактов между частицами и снова возрастает, так как упругие напряжения растут, а прочность межчастичных контактов изменяется мало.

Упругое расширение прессовки зависит от взаимодействия двух параметров – упругого последействия и прочности контактов между частицами; оно увеличивается под действием факторов, уменьшающих прочность прессовки (меньшая шероховатость поверхности частиц порошка, увеличение содержания в порошке оксидов и примесей, высокая твердость прессуемого материала). Упругое последействие в прессовках из хрупких и твердых материалов больше, чем у прессовок из мягких и пластичных материалов.

Так как прочность прессовки их твердого материала меньше, то для повышения ее прочности большее значение имеет упругая деформация.

Применение оптимального количества смазки при прессовании позволяет уменьшить величину упругого последействия прессовки, особенно в случае совместного применения смазок и поверхностно-активных веществ.