Общие закономерности процессов формования порошков

Классификация методов формования

ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Операции формования и спекания порошков являются завершающими операциями технологического цикла получения порошковых изделий. Именно на этих этапах производственного цикла порошковой металлургии формируются основные свойства порошковых материалов. Специфические особенности процессов получения изделий на основе порошков металлов и тугоплавких соединений требуют применения специальных режимов подготовки исходных шихтовых материалов, выбора наиболее эффективных методов формообразования и адекватных температурно-временных параметров процесса спекания.

В общем случае технологическая схема получения изделий методами порошковой металлургии включает ряд операций, которые предваряют или дополняют операции формования и спекания порошковых материалов и порошковых изделий: подготовка порошков к формованию (подбор фракционного состава порошков, смешивание, введение смазки, засыпку порошка в оболочку, обезгаживание, грануляция и пр.); послеформовочная доработка изделий (зачистка поверхности, удаление неликвидной части и пр.); обработка спеченного материала (механическая, химическая, химикотермическая и пр.); контроль свойств полученного материала.

Классификация методов формования

Формование порошка – технологическая операция, в результате которой порошок образует формовку – тело заданной формы, размеров и плотности. В процессе формования порошков изменяется исходный объем материала за счет консолидации отдельных частиц. Наблюдаемое изменение первоначального объема порошкового тела является основным отличием этого процесса от процесса деформирования компактного (литого) материала.

Методы формования порошков (рис. 19) условно можно разделить на статические и динамические (импульсные). К статическим методам относятся различные методы холодного и горячего прессования материалов, шликерное литье и прокатка. К динамическим – методы, связанные с мощными импульсными воздействиями на порошковое тело (взрывные, пневмомеханические, электрогидравлические, электромагнитные). Каждая частица порошка обладает шестью степенями свободы, так как может совершать возвратно-поступательное движение по трем координатным осям и вращаться вокруг них. Поэтому частицы будут образовывать стабильную пространственную структуру при условии, что на каждую из них в среднем приходится не менее шести связей. Если расположение частиц порошкового тела в пространстве равновероятно, то даже при условии, что полиэдрические частицы имеют различные размеры по взаимно перпендикулярным направлениям, т.е. форму, отличную от сфероидальной, можно ожидать, что на единицу длины по любому направлению в порошковом теле окажется примерно одинаковое количество частиц. Такое порошковое тело называют дискретно-изотропным. Если же вероятность взаимного относительного расположения частиц в пространстве неодинакова, то частицы при образовании структуры порошкового тела будут стремиться занять наиболее вероятное положение. Частицы порошка в прессовке будут стремиться занять такое положение, при котором площадь максимального сечения приблизительно перпендикулярна направлению приложения усилия формования. Поэтому число частиц порошка на единицу длины порошкового тела в этом случае будет зависеть от взаимной ориентации частиц и, следовательно, будет неодинаковым по различным направлениям. Такое порошковое тело характеризуют как дискретно-анизотропное. Однако обычно анизотропия свойств порошкового тела выражена незначительно.

В дальнейшем будем считать, что структура порошкового тела не является геометрически правильной, взаимное расположение частиц равновероятно, хаотично, все направления в порошковом теле равноправны.

Рис. 2.1. Классификация методов формования порошков

Каждая прямая, мысленно проведенная через порошковое тело однородной структуры, встретит на заданной длине определенное, примерно одинаковое число частиц и контактов между ними. Число контактов, наклоненных под одним и тем же углом, например к вертикали, не зависит от величины угла.

Уже при засыпании порошка в форму поверхностные слои частиц (как правило, обогащенные примесями или обладающие искаженной кристаллической решеткой, в результате чего их физические свойства могут значительно отличаться от свойств основного материала) воспринимают контактную нагрузку. Поверхность порошинок характеризуется шероховатостью (часто значительной) и наличием микроскопических или субмикроскопических трещин. В результате контакт между соприкасающимися частицами при отсутствии существенного внешнего давления возможен только в отдельных точках. В связи с этим действительные величины контактных давлений в силу малости величины начальных поверхностей соприкосновения (0,001– 0,01 % от общей поверхности контактирующих частиц) достигают таких значений, при которых возникают пластические деформации или местные разрушения, т.е. напряженное состояние материала частицы в окрестностях зоны контакта должно быть близко к предельному.

Под контактной поверхностью имеют в виду ту часть общей (суммарной) внешней поверхности всех частиц порошка или прессовки, которая характеризуется соприкосновением частиц между собой и через которую передаются напряжения. Контактная поверхность может быть исследована визуально (например, после разрушения прессовки по отпечаткам на частицах, особенно имеющих сферическую форму) или же путем измерения электросопротивления порошкового тела.

Сущность процесса прессования заключается в деформировании некоторого объема сыпучего порошкового тела обжатием, при котором происходит уменьшение первоначального объема и формирование заготовки (прессовки) заданной формы, размеров и свойств. При приложении давления к порошку его частицы пытаются занять наиболее устойчивое положение, что должно сопровождаться их контактным смятием и сдвигом, т.е. при прессовании имеет место самый общий случай нагружения межчастичных контактов комбинированной нормальной и тангенциальной нагрузками.

Объем порошкового тела при прессовании уменьшается (относительная плотность порошкового тела увеличивается) в результате смещения отдельных частиц в пустоты между ними и за счет деформации частиц. Происходит рост прежнего фиксированного участка контакта, в остальных случаях контактные участки смещаются, разрываются и сдвигаются.

Контактные узлы между частицами порошкового тела и взаимосвязь между контактными узлами имеют не жесткофиксированный, а жесткоподвижный характер, причем элементы (звенья) связи между контактными узлами (частицами или долями частицы) являются жесткими, а узлы и места контактов могут смещаться. При таких смещениях атомы на одной стороне контактного участка сменяют своих партнеров на другой его стороне (на другой частице).

В порошковом теле с жесткими звеньями связи в принципе невозможно существенно и необратимо изменить расстояние между узлами в любом направлении без внутриузловой деформации. Межузловая деформация в таких порошковых телах происходит в значительной мере не за счет деформации звеньев связи, а за счет передвижения и смещения звеньев связи от одних узлов к другим, сопровождающего внутриузловую деформацию. В порошковых телах с существенно неравноосными частицами не исключена гибкая и гибко-жесткая деформация звеньев связи между узлами.

Формование более чем любая другая операция определяет процесс получения конкретного материала (изделия) методами порошковой металлургии. Основными операциями подготовки порошков к формованию являются отжиг, классификация (рассев) и смешивание.

Отжиг – это вид тепловой (термической) или химико-термической обработки порошков, который применяют для решения нескольких целевых задач: удаление оксидных пленок, присутствующих на поверхности; изменение химического состава или улучшение однородности (т.е. повышение гомогенности) распределения химических элементов в объеме частиц; изменение напряженного состояния и укрупнение частиц порошка; уменьшение газонасыщенности порошка.

При отжиге главным образом снимается наклеп, т.е. устраняется искажение кристаллической решетки металла в приповерхностных слоях частиц, и происходит восстановление оксидов, оставшихся при получении порошка или образовавшихся в результате некоторого окисления металла при длительном или неправильном его хранении. В результате повышается пластичность частиц и, следовательно, улучшаются уплотняемость, прессуемость и формуемость порошка.

Нагрев осуществляют в защитной среде (восстановительной, инертной или вакууме) при температуре 0,4–0,6 Тпл металла порошка. Наиболее часто отжигу подвергают порошки, полученные механическим измельчением твердых материалов, диспергированием расплавов, электролизом и разложением карбонилов. Подобные порошки содержат значительные количества оксидов, растворенных газов и наиболее наклепаны. Порошки, полученные восстановлением, отжигают только в тех случаях, когда требуется повысить чистоту порошка или при необходимости укрупнения мелких частиц.

Порошки отжигают в проходных печах, подобных печам для восстановления оксидов и спекания заготовок. Для более тщательной очистки порошков от различных примесей часто используют при их отжиге атмосферы с галогенсодержащими добавками.

Под классификацией понимают разделение порошка по размерам частиц на фракции, используемые затем либо непосредственно для формования, либо для составления смеси, содержащей требуемый процент частиц нужного размера. При этом некоторые фракции порошка могут оказаться непригодными для прямого использования, поэтому их подвергают какой-либо дополнительной обработке (укрупнению в случае мелких фракций или размолу в случае крупных) или отбрасывают.

Фракционирование порошка проводят обычно в аппаратах, применяемых в химическом производстве и обогатительном деле: просеивание на разделяющей поверхности (рассев, отсеивание, грохочение); гидравлическая классификация в подвижной или неподвижной жидкой среде; сухая классификация в газовых потоках. Чаще всего в порошковой металлургии применяют ситовую классификацию порошков с использованием различных типов сит, основными из которых являются механические сита с электромагнитным или рычажным вибратором. Сетки классификаторов аналогичны тем, которые применяют в ситовом анализе порошков.

Для классификации порошков применяют также многодечные механические вибросита; движение сетчатых дек осуществляется от электродвигателя через клиноременную передачу. Вибросита выполняются пыленепроницаемым и снабжаются приспособлениями для отбора проб из потока порошка в разгрузочных патрубках. Производительность вибросит зависит от природы материала порошка и размера его частиц. В некоторых случаях вибросита используют совместно с электромагнитными сепараторами, обеспечивающими очистку просеиваемого порошка от магнитных примесей. При затрудненности свободного просева порошка используют различные протирочные ситовые устройства, в которых специальное приспособление с небольшим усилием давит на порошок, способствуя его проходу через сетку. Производительность таких протирочных сит значительно меньше обычных вибрационных.

Гидравлическое фракционирование порошков проводят в жидкой среде в потоке, совпадающем (противоположном) или направленным под углом относительно направления основных действующих сил. На первом принципе основаны гравитационные классификаторы, на втором – центробежные классификаторы.

Классификацию порошков с размером частиц менее 40 мкм проводят в воздушных сепараторах, высаживающих твердые частицы из несущего газового потока под действием на них силы тяжести. В воздушно-проходном сепараторе разделяемый материал в потоке газа поступает в кольцевое пространство, в котором скорость воздушного потока снижается в несколько раз и наиболее крупные частицы под действием силы тяжести выпадают из него и удаляются через патрубок. Воздушный поток далее проходит через тангенциально установленные лопатки, приобретая вращательное движение; в этот момент оставшиеся в нем более крупные частицы под действием центробежной силы отбрасываются на стенки конического корпуса сепаратора, опускаются по ним и выводятся через другой патрубок. Газовый поток с мелкими частицами поступает в циклон, где они и выделяются из него.

В классификатор с пересыпными полками порошок поступает через приемный бункер и попадает в движущийся ему навстречу воздушный поток. Крупные частицы порошка разгружаются через нижний шлюзовый затвор, а взвесь более мелких частиц отсасывается в циклон. Разделение частиц по размерам регулируют, изменяя расход воздуха и положение пересыпных полок, угол наклона которых меняют специальными тягами.

Весьма эффективными аппаратами для разделения являются циклоны-сепараторы. В корпус циклона по касательной к окружности (тангенциально) вводят газовый поток, содержащий твердые частицы, который приобретает вращательное движение. На каждую порошинку действует сила тяжести, увлекающая ее вниз, центробежная сила, выталкивающая ее в радиальном направлении и сила газового потока, заставляющая ее двигаться по окружности. Под действием этих сил частица движется по спирали и, достигая стенки корпуса, перемещается по его поверхности к выпускному штуцеру. Мелкие частицы выносятся в циклон и выделяются в следующем циклоне. Работу воздушных сепараторов регулируют изменением скорости газового потока.

Смешивание порошков предусматривает приготовление однородной механической смеси из частиц различного (одинакового) химического и(или) гранулометрического состава. На практике применяют различные методы смешивания, которые можно разделить на две группы: механические и химические. Эффективность смешивания зависит от конструкции смесителей. На практике чаще используют механические смесители (барабанные, шнековые, лопастные, конусные, вибрационные и пр.). Результаты смешивания контролируют либо технологическим опробованием шихты, либо химическим анализом пробы.

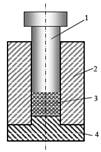

Схема простейшей конструкции пресс-формы для холодного одностороннего прессования порошков показана на рис. 20.

Рис. 20. Схема пресс-формы для одностороннего холодного прессования порошков: 1 – пуансон верхний; 2 – матрица; 3 – порошок; 4 – нижний пуансон (неподвижный)

При наполнении ее засыпной полости в порошковом теле отдельные частицы соединены друг с другом разнообразными связями, зависящими от размеров и формы частиц, а также от свойств заполнителя (жидкость или газ) пустот между ними. Такие связи представляют собой: слабые Ван-дерВаальсовы силы сцепления, действующие через тонкие остаточные прослойки газа (воздуха) или жидкости в контактах между свободно насыпанными частицами; зацепление, связанное с шероховатостью поверхностей и сложной (например, дендритной) формой частиц; свободное опирание одних частиц на другие и пр.

Каждая пара соприкасающихся частиц в порошковом теле соединена в контакте тремя связями: одной односторонней связью сжатия и двумя связями трения. Некоторое число таких межчастичных контактов обеспечивает в каждый рассматриваемый момент стабильность несвязанного порошкового тела.

Наиболее доступно продемонстрировать процессы, происходящие в пресс-форме можно, используя для построения имитационной модели сферические высокопластичные тела (например: резиновые шайбы). При свободной насыпке (рис. 21, а) в замкнутом объеме полости матрицы между шайбами сохраняются значительные пустоты, обусловленные арочным эффектом. Под действием прикладываемых внешних сил пустоты заполняются частицами, и достигается наиболее плотная упаковка шайб (рис. 21, б).

В случае пластичных металлов дальнейшее уплотнение будет происходить в основном за счет деформации частиц, причем вначале она ограничена приконтактными участками, а затем распространяется в глубь частиц. При прессовании хрупких материалов деформационные (объемные) превращения чаще всего проявляются в разрушении и дроблении выступов на поверхности частиц.

Рис. 21. Модель уплотнения порошка в процессе прессования: а – свободнонасыпанный порошок; б – уплотненный порошок (частицы заполнили крупные пустоты)

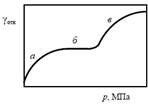

Рис. 22. Идеализированная кривая процесса уплотнения порошковых тел

Если построить график, на котором по оси ординат отложить относительную плотность порошка или прессовки, а по оси абсцисс – давление прессования, то зависимость между этими величинами в общей форме можно было бы выразить идеализированной кривой уплотнения с тремя характерными участками (рис. 22).

Из рисунка видно, что наиболее интенсивное уплотнение порошкового тела происходит на первой стадии процесса (участок а кривой), связанной с перераспределением частиц в межчастичные пустоты (арки, полости) и их более плотной упаковкой под действием прикладываемых внешних сил. В связи с этим часто говорят о первой стадии как о структурной деформации порошкового тела. Эта стадия сопровождается значительной разгрузкой некоторых из межчастичных контактов, происходящей уже в самом начале уплотнения порошковой массы. Такая местная разгрузка на отдельных контактных поверхностях приводит к сокращению площади соприкосновения отдельных частиц и уменьшению силы связи между частицами. А это, в свою очередь, облегчает взаимное смещение частиц и создает условия для дальнейшего пластического деформирования приповерхностных слоев остаточных контактов, которое сопровождается ускоренным нарастанием плотности порошкового тела.

Вторая стадия процесса уплотнения характеризуется тем, что частицы порошка, упакованные максимально плотно, оказывают определенное сопротивление сжатию, в силу того, что давление прессования еще не достаточно велико для преодоления предела текучести (прочности) материала. И хотя давление прессования монотонно возрастает, плотность порошкового тела некоторое время не увеличивается. На рисунке это эта стадия процесса характеризуется горизонтальным участком б. Наконец, когда давление прессования превысит предел текучести порошка (участок в кривой), начинается пластическая деформация частиц. С этого момента пластическая деформация охватывает весь объем порошкового тела, смещение межчастичных контактов фактически прекращается и они фиксируются.

В реальных условиях в процессе прессования происходит взаимное наложение (перекрытие во времени) всех стадий уплотнения порошкового тела, связанное с тем, что частицы имею различные размеры, форму и свойства. Деформация отдельных частиц начинается уже при сравнительно малых давлениях прессования, в то время как скольжение некоторых частиц имеет место и при высоких давлениях прессования.

В связи с этим реальная кривая уплотнения, характеризующая процесс прессования большинства металлических порошков, монотонна и в средней части не имеет явно выраженного горизонтального участка. Поэтому можно говорить только о преимущественном значении для уплотнения порошка перемещения частиц на первой стадии и их пластической деформации на последней стадии.

Энергия прессования расходуется на преодоление межчастичного (между отдельными частицами) и внешнего трения (между частицами и стенкой матрицы или торцами пуансонов пресс-формы), а также на деформирование частиц.

Действие на процесс одностороннего холодного формования внешнего трения, хорошо демонстрирует опыт с прессованием засыпанных в цилиндрическую пресс-форму одинаковых по массе и высоте слоев порошка, разделенных прокладками из тонкой алюминиевой фольги. После уплотнения отдельные слои отличаются один от другого по толщине и форме (рис. 23).

Рис. 23. Толщина и форма слоев порошка, спрессованного при одностороннем приложении давления сверху

По вертикали в направлении приложения давления каждый верхний слой оказывается тоньше (т.е. плотнее) нижележащего. Частицы у стенки внутренней полости матрицы пресс-формы продвинулись на меньшее расстояние, чем в центральной части брикета. В горизонтальном направлении в верхнем слое под подвижным пуансоном плотность нарастает от центра к периферии, а в нижнем слое, наоборот, – от периферии к центру.

Неоднородное распределение плотности по объему прессовки обусловлено затратой части усилия прессования на преодоление внешнего трения частиц порошка о стенки внутренней полости матрицы и торцевые поверхности пуансонов.

Межчастичное трение, влияя на величину достигаемой при уплотнении плотности, не вызывает появления градиента плотности по высоте и сечению прессовки, т.е. не приводит к неравноплотности.

Одна из причин наличия в средней части прессовки зоны большего уплотнения связана с формой и направлением распространения очага деформации порошка в процессе прессования. Другая причина этого – выдавливание порошка из углов полости матрицы, вблизи поверхности подвижного пуансона, в радиальном направлении.

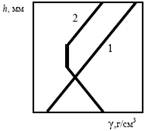

Зависимость изменения плотности по высоте прессовки (рис. 24) при одно- и двустороннем прессовании порошка показывает, что при двустороннем прессовании более плотными оказываются верхняя и нижняя части прессовки, тогда как в ее середине наблюдается зона наименьшей плотности, называемая нейтральной.

Рис. 24. Изменение плотности по высоте прессовки: 1 – одностороннее прессование; 2 – двустороннее прессование

Неравномерная плотность прессовки может оказать прямое влияние на искажение ее формы и размеров при спекании, а также вызвать нежелательные изменения свойств спеченного порошкового тела.

Большая заслуга в разработке теоретических положений, связывающих плотность порошкового тела с давлением прессования, принадлежит М.Ю. Бальшину. Он показал, что количественная зависимость плотности прессовки от давления прессования может быть выражена уравнениями:

lgp = –L (V – 1) + lgpmax

lgp = –m lgV + lgpmax

lgp = m lgγ + lgpmax

где p – приложенное (текущее) давление прессования; pmax – давление прессования, обеспечивающее получение беспористой прессовки; L, m – постоянные, учитывающие природу прессуемого материала и называемые, соответственно, фактором и показателем прессования; V, γ – соответственно, относительный объем и относительная плотность прессовки. Первое уравнение часто называют первым уравнением прессования Бальшина (полулагорифмическим), второе и третье принято называть вторым (или логарифмическим) уравнением прессования Бальшина.

При выводе этих уравнений М.Ю. Бальшин ввел следующие допущения:

1) упрочнение при пластической деформации материала частиц порошка в окрестностях контактной зоны отсутствует, т.е. контактное давление σк постоянно;

2) закон Гука, выражающий зависимость между упругой деформацией и растягивающим (сжимающим) напряжением в компактном металле, согласно которому бесконечно малое приращение деформации пропорционально бесконечно малому приращению напряжения, справедлив и для пластической деформации;

3) материал частицы порошка в зоне контакта находится постоянно в напряженном состоянии, близком к одноосному сжатию;

4) деформирование компактного и порошкового тела происходит идентично, что предполагает отсутствие межчастичной (структурной) деформации при уплотнении порошка.

Фактор прессования L связан с величиной контактного давления σк зависимостью  где К' – постоянный коэффициент; hк – приведенная высота порошкового тела (прессовки), имеющего плотность 100 %; h0 – первоначальная высота порошкового тела.

где К' – постоянный коэффициент; hк – приведенная высота порошкового тела (прессовки), имеющего плотность 100 %; h0 – первоначальная высота порошкового тела.

Следовательно, L может быть постоянным только при σк = const, так как hк и ho для отмеренной навески порошка есть величины постоянные. На самом деле σк ≠ const и растет как за счет упрочнения материала частицы порошка в процессе прессования, так и вследствие изменения схемы его напряженного состояния.

Для идеального процесса прессования (т.е. при отсутствии внешнего трения) второе и третье уравнения примут вид

p(V)m = pmax = pк = const

p(γ)m = pmax = pк = const,

где pк – максимальное (критическое) давление прессования, соответствующее максимальному уплотнению и равное по величине давлению истечения (численно – это твердость материала при максимальной степени его упрочнения).

Показатель прессования т характеризует свойства порошка и может быть определен опытным путем или рассчитан по формуле m = 2 + γ /Δ γ, где Δγ = γ – γ0, а γ0 – относительная плотность исходного порошкового тела до приложения нагрузки к нему.

Для многих порошков железа и меди величины m сохраняют примерно постоянное значение в довольно большом интервале давлений прессования. Для порошков олова, вольфрама и некоторых других металлов показатель прессования m изменяется, возрастая с увеличением насыпной плотности порошка и твердости исходного материала его частиц. Однако, независимо от свойств материала, m металлических порошков всегда ≥ 3.

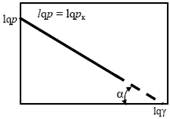

Наиболее приемлемо для анализа поведения порошков при прессовании третье уравнение, вывод которого может быть обоснован различными способами. В графической форме при σк = const третье уравнение дает прямую линию (рис. 25).

Тангенс угла наклона прямой к оси абсцисс численно равен показателю прессования m, а отрезок, отсекаемый прямой от оси ординат, равен логарифму максимального давления прессования рmах или в идеальном случае он равен логарифму критического давления рк.

Такие физические характеристики, как величина и форма частиц порошка, а также его насыпная плотность не оказывают прямого влияния на величину рк. Однако форма частиц и насыпная плотность оказывают влияние на прессуемость порошка. Для получения прессовок заданной плотности необходимое давление увеличивается вместе с ростом дисперсности порошка.

Рис. 25. Логарифмическая диаграмма процесса прессования (σк = pк)

Уравнения прессования М.Ю. Бальшина не имеют физического смысла в начальный момент прессования и справедливы лишь в области средних и относительно высоких значений давления прессования.

На различных стадиях прессования механизмы уплотнения не идентичны, но имеют некоторое сходство. Общей основой механизма уплотнения на всех стадиях является уравновешивание давления прессования в критическом (контактном) сечении. Другая общая черта – наличие давления прессования, которое производит необратимую работу межчастичного трения и обратимую (в известной мере) работу упругой деформации. Однако детали этого механизма для трех стадий неодинаковы.