Особенности образования катодных осадков. Получение порошков меди

Классификация электролитических порошков

В зависимости от условий электролиза на катоде получают твердые хрупкие осадки (в виде плотных слоев, чешуек, кристаллов), губчатые мягкие осадки и рыхлые (черные) осадки.

Плотные осадки представляют собой слоистые сростки крупных, хорошо сцепленных кристаллов. Для получения подобных осадков электролиз ведут при незначительных концентрациях водородных ионов, повышенных содержаниях ионов выделяемого металла и низких плотностях тока. Для придания такому осадку хрупкости используют смазку катода различными веществами или введение в раствор специальных добавок. Технология получения чешуйчатых осадков состоит в том, что на катоде послойно (попеременно) осаждаются разнородные металлы, один из которых является подслоем, подлежащим дальнейшему растворению. После растворения подслоя, извлеченного из ванны катодного осадка, второй металл (основной, не растворившийся) образует частицы в виде отдельных чешуек.

Губчатые мягкие осадки представляют собой скопления отдельных мелких кристалликов, легко поддающихся разрушению при растирании. Получению подобных осадков способствуют сравнительно низкие плотности тока, повышение кислотности раствора, уменьшение концентрации в электролите катионов выделяемого металла, наличие примесей ионов более электроположительных металлов и присутствие некоторых окислителей.

Плотные и губчатые осадки подвергают дополнительному измельчению для разделения частиц или уменьшения их размеров.

Рыхлые осадки являются высокодисперсными порошками, получающимися в готовом виде непосредственно в процессе электролиза. Их образованию способствуют высокие плотности тока, низкие концентрации в электролите катионов выделяемого металла, повышенная кислотность электролита и наличие некоторых примесей в нем или осаждаемого металла в составе комплексного аниона.

Производство металлических порошков методом электролиза водных растворов с успехом конкурирует с другими известными методами. В настоящее время в промышленных масштабах получают порошки меди, серебра, железа, хрома, цинка, никеля, кадмия, свинца, олова, сурьмы, а также их сплавов.

Характер образующихся катодных осадков зависит как от индивидуальных особенностей металлов, так и от состава электролита и условий электролиза. Некоторые металлы (Ni, Zn или Co) образуют равномерные плотные мелкозернистые осадки независимо от природы электролита. Другие (серебро или кадмий) – растут в виде отдельных сильно разветвляющихся кристаллов при электролизе растворов простых солей или выделяются в виде совершенно ровного гладкого слоя из растворов комплексных цианистых солей этих металлов.

Размер частиц и гранулометрический состав порошков определяются (при прочих равных условиях) плотностью тока. Однако наряду с этим на характер образующихся осадков влияет состав электролита.

Электролитический способ получения медного порошка известен с 1865 г. В настоящее время в России этот метод обеспечивает производство медного порошка высокой чистоты, требуемой зернистости, с хорошими технологическими свойствами. Существенными недостатками метода являются сравнительно высокая стоимость получаемых порошков, а также большой расход электроэнергии (при невысокой производительности).

Производства медного порошка (рис. 10) электролизом проводят с использованием кислого раствора сернокислой меди. Анодами (плиты размером 880x980x10 мм) служит чистая катодная медь. Плавленую черновую медь не применяют, так как она загрязнена примесями мышьяка, сурьмы и свинца, которые переходят в получаемый медный порошок. При производстве порошков применяют литые аноды, изготовленные из катодной меди (катоды, получаемые при электрорафинировании черновой меди), либо аноды, изготовленные из медного проката. Электролит представляет собой сернокислый раствор сульфата меди CuSО4. Вещества, составляющие электролит, диссоциируют с образованием катионов меди и водорода, а также анионов. Выделение порошка проводят на медных катодах пластинчатого или стержневого типа. В некоторых случаях применяют катоды, изготовленные не из меди, а из алюминия, титана или свинцово-сурьмянистого сплава. Катодная плотность тока лежит в пределах от 1800 до 3250 А/м2 при напряжении на ванне от 1,3 до 1,7 В. Анодов в ванне всегда на один больше, чем катодов (для того чтобы любая из поверхностей катодов являлась рабочей).

Для устранения пассивации анодов в электролите поддерживают концентрацию хлор-иона на уровне 0,5–4,0 мг/л. Большее количество хлорионов вредно, так как возможно образование полухлористой меди, образующей коллоидный осадок, который нарушает нормальный ход электролиза. Хлор-ионы в электролит поступают с водой, к которой добавляют поваренную соль NaCl или соляную кислоту НСl.

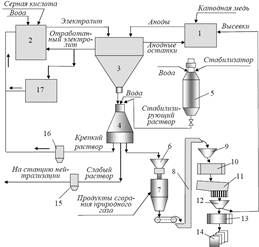

Рис. 10. Типовая аппаратурно-технологическая схема получения медного порошка: 1 – плавильная печь; 2 – узел корректировки состава электролита; 3 – электролизная ванна; 4 – узел промывки, стабилизации и обезвоживания порошка; 5 – установка подготовки стабилизирующего раствора; 6, 9, 12 – бункеры-накопители порошка; 7 – сушка порошка; 8 – элеватор; 10 – измельчение порошка; 11 – классификатор порошка; 13 – смеситель (усреднитель) порошка; 14 – упаковка порошка; 15, 16 – ловушки (фильтры); 17 – узел регенерации электролита

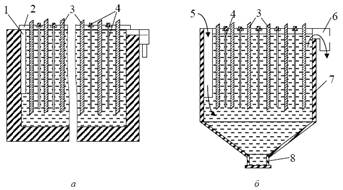

На практике применяют электролизные ванны ящичного или бункерного типа (рис. 11) с каркасом их дерева, металла или железобетона. Рабочая поверхность ванны футеруется кислотостойким материалом (винипластом, пластмассой, сурьмянистым свинцом и пр.). Но даже при нормальном (без побочных эффектов) течении процесса прикатодное пространство обедняется по катионам меди и обогащается ионами, а прианодное пространство и электролит – ионами меди.

Ванны включаются в электрическую цепь сериями (15–25 ванн), последовательно, а электроды в них – параллельно. Это позволяет поддерживать на каждой из ванн серии одинаковую силу тока и одинаковое напряжение между электродами. Максимальное время наращивания порошка на стержневых катодах составляет около 7–8 ч. Время наращивания порошка на пластинчатых катодах – 1–2 ч. Порошок снимают с катода специальными скребками из нержавеющих сталей, пластмасс, полимеризированных смол.

В процессе электролиза происходит существенное изменение состава электролита. Он обогащается медью за счет некоторого (до 2,0–2,5 %) растворения катодного осадка и неполного (выход по току составляет 80–90 %) выделения меди из электролита. Неполное выделение меди из раствора связано с разрядкой на катоде ионов водорода. Эти явления приводят к повышению содержание меди в электролите на 20–30 %/сут (против исходного состава раствора). Кроме того, электролит обедняется по серной кислоте, затрачиваемой на растворение катодной меди и выделение водорода на катоде.

Рис. 11. Разрез ванны электролизера ящичного (а) и бункерного (б) типов: 1 – карман для приема электролита; 2 – промежуточная шина; 3 – анод; 4 – катод; 5 – карман для подачи электролита; 6 – лоток для выпуска электролита; 7 – корпус электролизера; 8 – устройство для выгрузки порошка

Выравнивание концентрации ионов по объему электролизной ванны и удаление «избытка» ионов меди осуществляют с помощью системы непрерывной замкнутой циркуляции и регенерации раствора.

Часть электролита из ванны через лоток выпуска непрерывно сливается в сборник, из которого он поступает в теплообменник и систему регенерационных ванн. В теплообменнике электролит проходит по трубкам из кислотостойкой нержавеющей стали, омываемым холодной водой, и охлаждается до необходимой температуры (48–55 °С). Одновременно с циркуляцией осуществляют регенерацию электролита, так как в электролите происходит постепенное накапливание примесей (As, Sb, Fe и др.), попадающих в него по мере растворения анода. Для обеспечения постоянства заданного состава проводят корректировку электролита, включая в систему сблокированных ванн специальные регенеративные ванны с нерастворимыми анодами свинцовыми или из платинированного титана. В регенерационных ваннах выделение меди на катоде уменьшает концентрацию ее катионов в электролите, а на аноде образуется кислород и происходит регенерация серной кислоты. По мере накапливания примесей часть электролита выводят из системы циркуляции, а вместо него вводят свежеприготовленные порции электролита.

Медный порошок, снятый с катодов, выгружают из ванны периодически без ее отключения при помощи гидровакуумной системы. Для удаления механически захваченного электролита порошок промывают горячей водой на фильтрах или в аналогичных им по конструкции специальных промывателях, в которых вода фильтруется через слой порошка, находящийся на перфорированной (сетчатой) решетке из нержавеющей стали. Для качественной промывки порция порошка должна иметь одинаковую фильтрующую способность по всей высоте и поверхности слоя. Полнота отмывки определяется реакцией на наличие катионов меди в воде после промывки (отсутствие окрашивания раствора желтой кровяной соли или 5 %-го аммиака). Пленка воды на частицах порошка приводит к их коррозии (окислению). Поэтому после отмывки порошка водой применяют его стабилизацию – промывку раствором хозяйственного мыла или мылонафта. После стабилизации на поверхности частиц остается гидрофобная пленка, защищающая медь от коррозии (коррозионная стойкость порошка повышается в несколько десятков раз). Избыток стабилизатора удаляют промывкой порошка холодной водой. После промывки порошок обезвоживают и сушат. Если это требуется, то высушенный порошок измельчают в мельницах непрерывного действия, работающих в замкнутом цикле с устройством для рассева порошка на фракции.