Восстановление химических соединений металлов.

Классификация методов диспергирования расплавов

Методы распыления металлического расплава различаются: по виду энергии, затрачиваемой на его создание (нагрев индукционный или косвенный, электродуговой, электронный, лазерный, плазменный и др.); виду силового воздействия на расплав при диспергировании (механическое воздействие, энергия газовых и водяных потоков, силы гравитационные, центробежные или магнитогидродинамические, воздействия ультразвука и т.д.); по типу среды, используемой при создании и диспергировании расплава (восстановительная, окислительная, инертная или какая-либо иная среда заданного состава, вакуум).

Типовая технологическая схема распыления расплавов газом (аргоном, азотом, воздухом) или жидкостью (чаще всего водой) включает следующие основные операции:

1) подготовка расплава;

2) транспортировка расплава к установке распыления и диспергирования расплава;

3) классификация частиц полученного порошка;

4) усреднение состава нескольких партий порошка;

5) упаковка порошка.

В зависимости от конкретной технологии диспергирования к перечисленным операциям могут добавляться следующие: сушка (обезвоживание) порошка (в гидроциклонах, на фильтрах, во вращающихся печах, в сушильных шкафах и пр.), дробление, магнитная сепарация, восстановление, взвешивание.

В любом случае сущность получения металлических порошков из расплава заключается в нарушении сплошности его потока (струи или пленки) под действием различных источников возмущений с возникновением дисперсных частиц.

Все методы диспергирования расплавов условно можно разделить на пять групп: методы центробежного распыления; методы ультразвукового распыления; методы распыления расплава потоками энергоносителей; бесконтактные методы распыления; высокоскоростные методы распыления.

Центробежное распыление представляет собой один из основных видов диспергирования расплавов металлов, имеющих высокое сродство к кислороду. На практике используют три способа (рис. 6): способ быстровращающегося электрода; способ вращающегося диск; способ вращающегося перфорированного стакана.

По способу вращающегося электрода распыление расплава проводят с торца расходуемой быстровращающейся заготовки цилиндрической формы. Образование на торце заготовки тонкой пленки расплавленного металла (10–30 мкм) происходит за счет действия на нее электрической дуги, потока плазмы или мощного электронно-лучевого зонда.

При других схемах диспергирования плавление металла проводят автономно, вне зоны распыления. Струю расплава подают на вращающийся со скоростью до 24 000 об/мин диск, на его вогнутой поверхности образуется пленка жидкого металла, от которой затем отрываются капличастицы размером < 100 мкм. Кристаллизация капель происходит в атмосфере инертного газа. При выдавливании расплава из отверстий в стенке контейнера капли-частицы формируются в момент их отрыва от внешней поверхности стенки контейнера.

Рис. 1.18. Схемы установок для центробежного распыления расплавов металлов: а – способ вращающегося электрода: 1 – противоэлектрод; 2 – быстровращающийся электрод; 3 – пленка расплавленного металла; б – способ вращающегося диска: 1 – водоохлаждаемый диск; 2 – пленка металла; 3 – тигель с расплавом металла

Ультразвуковой метод распыления расплавов (рис. 7) применяют при диспергировании легкоплавких металлов и сплавов (Тпл< 1 000 °С). По одному из вариантов струя или капля расплава подается на обогреваемую поверхность излучателя, растекается по ней в виде пленки (толщина пленки порядка 2–3 мм) и разрушается с образованием капель-частиц размером в несколько десятков микрометров (преимущественно 40–60 мкм). Рабочая частота ультразвуковых колебаний установки распыления – 18–22 кГц, амплитуды колебаний – 10–30 мкм.

По другой схеме распыление тонкой пленки расплава происходит с внешней поверхности конической части ультразвуковой насадки, проходящей через емкость с расплавленным металлом. Как в первом, так и во втором случаях, распыление расплава осуществляется в закрытой камере, наполненной защитным газом (образующиеся капли-частицы охлаждаются струей инертного газа).

Рис. 7. Схемы ультразвукового диспергирования расплавов металлов: а – установка с вынесенным излучателем: 1 – система подачи газа; 2 – печь; 3 – графитовый стакан; 4 – расплав металла; 5 – твердосплавное сопло; 6 – излучатель ультразвуковых колебаний; 7 – нагреватель излучателя; 8 – камера распыления; б – установка с излучателем, проходящим через емкость с расплавом: 1 – концентратор колебаний; 2 – нагревательное устройство; 3 – контейнер с расплавом; 4 – излучатель

Методы диспергирования расплава потоком энергоносителя широко применяют для производства больших объемов различных порошков. На практике при использовании газа используют три основные схемы подачи (направления на расплав) энергоносителя: поток газа обтекает струю расплава соосно; поток газа направлен к струе расплава под некоторым углом (наиболее распространено распыление с углом атаки от 20 до 60°); поток газа направлен к струе расплава под прямым углом.

Для распыления свободно истекающей струи металла или сплава с точкой ликвидуса до 1 600 °С используют схему с вертикальным расположением форсуночного устройства (рис. 8). Подобная схема обеспечивает высокую производительность процесса. Кроме того, эта схема позволяет применять различные энергоносители (воздух, азот, аргон, гелий, углекислый газ). В некоторых случаях газообразные энергоносители специально подогреваются.

Легкоплавкие металлы (с ликвидусом до 800 °С) могут распыляться путем подачи энергоносителя через горизонтальные, расположенные друг напротив друга трубы (рис. 8, б), с множеством отверстий для выхода газа. Расплав металла подается в зону распыления сразу из нескольких последовательно расположенных металлоприемников.

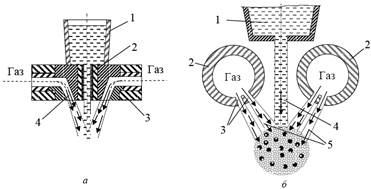

Рис. 8. Схемы распыления расплава воздействием струи газа: а – схема с вертикальным расположением форсуночного устройства: 1 – металлоприемник; 2 – струя расплава; 3 – форсуночное устройство; 4 – кольцевое сопло Лаваля; б – схема многоструйного форсуночного элемента трубчатого типа: 1 – металлоприемник; 2 – трубопроводы; 3 – отверстия для выхода газа; 4 – струя расплава; 5 – струи газа

Ограниченное распространение имеет схема с горизонтальным расположением форсуночного устройства инжекционного типа. Подобная схема предусматривает подачу расплава непосредственно из плавильного пространства печи под давлением газа. Подобную схему в основном применяют для получения порошков алюминия, свинца, олова, цинка и некоторых припоев.

В последние десятилетия в качестве энергоносителя все более активно используют воду. Струи воды могут направляться на расплав с одной или нескольких сторон. На практике применяются схемы, в которых диспергирование расплавов осуществляется коаксиальными потоками энергоносителя под углом от 5–15 до 60–70°. В большинстве случаев для распыления металлов используют сопловые, кольцевые-щелевые или плоскощелевые форсунки.

Бесконтактные методы диспергирования расплава основаны на использовании мощных импульсов электрического тока, пропускаемых через твердый или жидкий металлический проводник, а также электромагнитных полей. Если пропустить разряд тока большой величины через тонкую металлическую проволоку, то она практически мгновенно испарится с образованием атомарного пара металла, конденсация которого приведет к формированию отдельных частиц порошка. Размеры частиц будут зависть от величины токового импульса, диаметра проволоки, атмосферы, в которой произошло распыление.

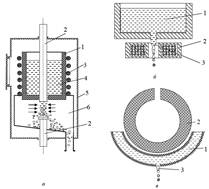

Рис. 9. Схемы бесконтактных методов распыления расплава: а – пропускание тока по струе расплава: 1 – тигель; 2 – электроды; 3 – индуктор; 4 – расплав; 5 – камера; 6 – сборник порошка; б, в – при наложении электромагнитного поля (б – на струю, в – на расплав): 1 – металлоприемник; 2 – электромагнитная катушка; 3 – струя расплава

Если ток проходит по жидкому проводнику (рис. 9, а), то возникает магнитное давление, направленное по радиусу к центру струи расплава, приводящее к ее распаду на капли-частицы размером 10–500 мкм. При диспергировании жидкого металла с помощью электромагнитного поля силы, которые инициируются в индукционной катушке, действуют либо на струю, сжимая и разрушая ее (рис. 9, б), либо непосредственно на расплав, выдавливая его по каплям из отверстия в канале (рис. 9, в).

В настоящее время активно развиваются методы распыления расплавов, обеспечивающие возможность получения порошков с аморфной структурой. Затвердевание металлического расплава со скоростью больше 106 °С/с связано с излучательной потерей энергии или конвекцией тепла. Передача тепла путем непосредственного контакта капли расплава с теплопроводящей поверхностью позволяет достичь скоростей порядка 1010 °С/с.

Один из применяемых на практике методов высокоскоростной закалки позволяет обеспечить быстрое (107–108 °С/с) затвердевание жидкой капли расплава за счет ее попадания на водоохлаждаемый экран, который устанавливается под углом от 15 до 45° к направлению ее движения. При ударе об экран капля расплава перемещается по его поверхности и кристаллизуется в виде частицы пластинчатой формы. Этим методом получают так называемые РИБЗ-порошки (распыленные и быстрозакаленные). Распыление расплава (чаще всего) производят с использованием перфорированного быстровращающегося тигля.

Разновидностью этого метода является способ высокоскоростной закалки (ВСЗ), при котором капли расплава, выдуваемого аргоном из отверстия в графитовом тигле, попадают на медный кристаллизатор, вращающийся со скоростью до 104 об/мин. Встречная скорость движения капли, выдуваемой из отверстия в дне графитового тигля аргоном, с поверхностью кристаллизатора составляет около 500 м/с. Распыление расплава ведут в вакууме или в атмосфере инертного газа.

Высокоскоростное затвердевание капель жидкого металла может обеспечиваться при извлечении небольших объемов материала кромкой быстровращающегося в вертикальной плоскости, погруженного в контейнер с расплавом диска. Скорость вращения диска – 2000 – 5000 об/мин. Скорость охлаждения металла на различных этапах процесса диспергирования составляет от 103 до 108 °С/с. Придавая рабочей поверхности диска (кромке) различный рельеф рисунка, можно извлекать из расплава частицы различной формы (чешуйчатой, игольчатой, волокнистой).

Под восстановлением в порошковой металлургии понимают процесс получения металла из его химического соединения путем отнятия неметаллической составляющей (кислорода, солевого остатка и др.) при помощи какого-либо вещества, называемого восстановителем.

Всякий процесс восстановления одновременно является и процессом окисления: когда исходное химическое соединение металла теряет неметаллическую составляющую (восстанавливается), восстановитель вступает с ней во взаимодействие (окисляется).

В общем случае простейшую реакцию восстановления можно представить как

МеА + X ↔ Ме + ХА ± Q,

где Ме – металл, порошок которого хотят получить; А – неметаллическая составляющая (кислород, хлор, фтор, солевой остаток и др.) восстанавливаемого соединения МеА; X – восстановитель; Q – тепловой эффект реакции.

В ходе реакции возможно одновременное существование соединений восстанавливаемого металла МеА и восстановителя ХА, а также повторное образование соединения МеА в результате взаимодействия полученного металла Ме с образовавшимся соединением ХА.

Восстановитель – это вещество, которое при заданной температуре процесса обладает большим химическим сродством к неметаллической составляющей восстанавливаемого соединения, чем металл, входящий в это соединение.