Колодкові гальма з електромагнітними й електрогідравлічними приводами

Смороду діляться на одноколодкові й двоколодкові. Як привод застосовують гальмові електромагніти й електрогідравлічні штовхачі.

Одноколодкові гальма застосовують рідко - тільки в механізмах з ручним приводом через малий гальмовий момент, а також неврівноваженості системи. Сила натискання па колодки сприймається палом гальмового шківа й підшипниками, що збільшує їхні розміри й масу механізму.

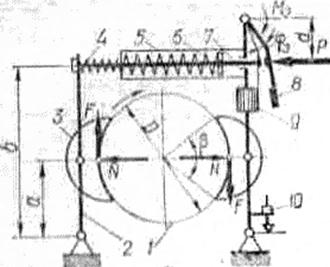

Двоколодкові гальма з електромагнітом (малий. 9) є основними й вантажопідйомними машинами і являють собою врівноважену систему, де практично відсутні зусилля, що згинають вал. Гальмо складається зі шківа /, гальмових важелів 2, у яких шарнірно закріплені колодки 3 із фрикційними накладками, робочої замикаючої пружини 6, що перебуває в скобі 5 і закріпленої на штоку 7, допоміжної пружини 4 (для швидкого відводу лівої колодки), клапана з якорем 8, котушки електромагніта 9 і регулювального гвинта 10 (для регулювання зазору між шківом і колодками).

При включенні приводного електродвигуна одночасно подається струм у котушку електромагніта 9, що притягає якір, він штовхає вліво шток, стискає робочу пружину й колодки розходяться — гальмо розімкнуть. При вимиканні двигуна або зникненні електроенергії в мережі електромагніт губить свої властивості, пружина розтискається й притискає гальмові колодки до обертового шківа. Механізм під дією сили тертя зупиняється

Рис. 9. Двоколодкове гальмо з електромагнітом

Гальмові електромагніти бувають змінного (найчастіше) і постійного струму, короткоходовые (хід 2— 4 мм) і плунжерні (хід 20—80 мм). Короткоходовые електромагніти бувають змінного однофазного струму типу МО-Б (клапанні) і постійного струму типу МП, ТКП; плунжерні електромагніти- змінного трифазного струму типу КМТ і постійного струму типу КМП.

Гальмові електромагніти бувають змінного (найчастіше) і постійного струму, короткоходовые (хід 2— 4 мм) і плунжерні (хід 20—80 мм). Короткоходовые електромагніти бувають змінного однофазного струму типу МО-Б (клапанні) і постійного струму типу МП, ТКП; плунжерні електромагніти- змінного трифазного струму типу КМТ і постійного струму типу КМП.

Короткоходовые електромагніти встановлюють безпосередньо на гальмові важелі й тому конструкція гальма досить компактне. Вони можуть працювати в будь-якому положенні, а не тільки у вертикальному. Однак ці гальма не позбавлені й істотні недоліки: різкі удари якоря об сердечник й об шток можуть викликати поломку клапана в небезпечному перерізі; невелике число включень у годину (до 300), неможливість регулювання швидкості руху якоря й гальмового моменту під час гальмування; неоднакові моменти інерції гальмових важелів внаслідок закріплення клапанного електромагніта на одному з важелів, що створює при різкому замиканні динамічну неврівноваженість гальмової системи й удари колодок об шків. Це є причиною виникнення більших динамічних навантажень у гальмових системах й у лінії передач приводів.

Розрахунок колодкового гальма для механізму підйому. Для зменшення гальмового моменту, а отже, розмірів і маси гальмо доцільно розташовувати на самому швидкохідному валу механізму, де крутний, а отже, і гальмовий моменти мінімальні. При цьому варто мати на увазі, що відповідно до правил Госгортехнадзора в приводній лінії механізму підйому між барабаном і гальмом повинна бути твердий зв'язок без фрикційних і кулачкових муфт. Для більшої безпеки гальмовий шків у сполучній муфті необхідно розташовувати з боку редуктора, а не з боку двигуна.

Крутний момент від сили ваги вантажу, що піднімає, наведений до вала двигуна,

, (14)

, (14)

де D — діаметр барабана; ип, ир — передаточні числа поліспаста й редуктора; hм- к. п. буд. механізму. Гальмовий момент

Мт = kTMкp, (15)

де kТ — коефіцієнт запасу гальмування вибирають залежно від режиму роботи механізму:

| kТ | 1,5 | 1,75 | 2,5 | |

| Режим роботи | 2—3 (Л) | 4 (З) | 5 (Т) | 6 (ВТ) |

При установці гальма на барабані гальмовий момент його в ир раз більше, ніж на валу двигуна, а отже, більше розміри й маса.

Діаметр гальмового шківа вибирають залежно від гальмового моменту:

| DT, мм | ||||||

| МТ, Н | 70...…180 | 250...…500 |

Мінімальний діаметр гальмового шківа (м)

, (16)

, (16)

де f – коэффициетн тертя стрічки по сталевому шківі; p – тиск між колодкою й шківом.

Попередньо приймають: тиск на 30—50% нижче припустимого, тобто р = 0,2...0,4 МПа, коефіцієнт тертя f = 0,35.

Сила тертя між колодкою й шківом

F = MT/DT. (17)

Сила натискання колодки на шків

N = F/f. (18)

Робота розгальмовування при відході колодок на величину (:

L = 2Ne/hр, (19)

де hр — к. п. буд. важільної системи; звичайно приймають hр = 0,9...0,95 (більше значення для шарнірів зі змащенням); e — радіальний зазор між колодкою й шківом, його величина залежить від діаметра гальмового шківа (e = 0,6...2,0 мм).

Вибирають тип електромагніта з робочим моментом МЭ, моментом від ваги якоря (Мя) і іншими параметрами.

Зусилля, що прикладає до штока при розгальмовуванні ,

P = MЭ/d, (20)

де d — плече дії сили.

Передаточне число гальмової важільної системи

up = NIP.

Розрахункове зусилля гальмової пружини, необхідне для створення необхідного гальмового моменту:

Рр = Р + РВ + РЯ,

де РВ — зусилля допоміжної пружини;

Це зусилля приймають невеликим РВ = 20...80 Н;

- додаткове зусилля для подолання моменту від ваги якоря.

- додаткове зусилля для подолання моменту від ваги якоря.

Розрахунок робочої пружини роблять по граничному зусиллю при повністю стислій пружині:

PПР = k3PР, (21)

де k3 = 1,3...1,6 — коефіцієнт запасу, що враховує зміна зусилля в пружині при регулюванні гальма. Діаметр дроту пружини

(22)

(22)

де k — коефіцієнт кривизни, визначають залежно від l;  - відношення середнього діаметра пружини до діаметра дроту; [t] — допускає напряжение, що, у пружині.

- відношення середнього діаметра пружини до діаметра дроту; [t] — допускає напряжение, що, у пружині.

При розрахунках можна приймати k — 1,05...1,25; l = 4...16.

Робоча довжина пружини

lр = (0,3...0,5) Dт.

Тиск на колодки

(23)

(23)

де р = 60... 120°-кут обхвату шківа колодкою, В — ширина колодки; приймають на 5...10 мм менше ширини шківа: В = Вш— (5...10) мм.

Тиск, що допускає, у колодкових гальмах (Мпа) залежить від типу гальма: для стопорних гальм []] = 0,6, для спускних []] = 0,3...0,4.

Можно прийняти висоту гальмової колодки Н = (0,5...0,6) DT і тоді

Важільну систему варто перевірити на твердість. Переміщення важільної системи від деформації важелів і тяг не повинне бути більше 0,1 номінального ходу електромагніта. Розрахунок деталей гальма на міцність робити з урахуванням коефіцієнта динамічності kД:

короткоходовые електромагніти- 2,5;

плунжерні електромагніти - 2;

електрогідравлічні штовхачі й керовані - 1,25.

Гальма з електрогідравлічним приводомРис.10 Гальма з електрогідравлічним

(штовхачем) (мал. 10). Електрогідравлічний приводом

це автономний привод, що складається з відцентрового насоса, що приводить від спеціального електродвигуна, і поршня, що з'єднаний з гальмовою системою. Гальма з электрогидротолкателями мають наступні переваги перед гальмами з електромагнітами: плавність включення й вимикання гальма, що сприяє зменшенню динамічних навантажень у механізмах і підвищує їхня довговічність; можливість регулювання гальмового моменту; можливість великої кількості включень гальма в годину (до 2000); менші пускові струми; вище зносостійкість і надійність.

Незважаючи на зазначені достоїнства электрогидротолкатели не скрізь можуть успішно працювати: в умовах низьких температур; при установці гальма в похилому положенні (відхилення не більше 15Q).

Залежно від умов роботи електрогідравлічні штовхачі виготовляють у наступних виконаннях: загальпромисловому, тропічному; північному (t = —60°), морському й вибухобезпечному.

Толкатели в тропічному виконанні відрізняються стійкими лакофарбовими й гальванічними покриттями деталей; штовхачі в морському виконанні мають сталевий корпус, більшу виброустойчивость і забезпечують роботу в умовах підвищеної вологості, температури й вібрації.

Електрогідравлічні штовхачі виконують одне- і двухштоко-выми. Одноштокові серії ТЭГ і ТГМ, зусиллям 160...800 Н, двох-штокові серії Т, зусиллям 1600 Н.

Як рідина застосовується масло АМГ, трансформаторне масло або спеціальна рідина для роботи при низьких температурах.

Крім нормального виконання, є конструкції з регулюванням часу підйому й опускання поршня за допомогою дросельних клапанів, що дозволяє регулювати тривалість включення гальма.

У двухштоковом электрогидротолкателе застосовується електродвигун фланцевого типу звичайного виконання, установлений на верхній частині корпуса. Обертання насмокчу передається валом, установленим у підшипниках кочення.

Основна характеристика электрогидротолкателей:

потужність спеціальних електродвигунів трифазного струму 50- 400 Вт,

частота обертання 3000 про/хв, гальмовий момент 10... 125001Нм,

тягове зусилля 160...1600 Н, тиск рідини 0,1...0,7 Мпа й до 1,5 Мпа,

час замикання й розмикання гальма 0,2...0,8 с.

Розрахунок гальма з электрогидротолкателем аналогічний викладеному вище. Тому тут обмежимося тільки формулою для визначення зусиль замикаючої пружини (мал. 10)

, (24)

, (24)

де GT — вага деталей штовхача, з'єднаних з важільною системою гальма.

Тягове зусилля на штоку штовхача при розгальмовуванні

.

.

Гальма з електромеханічним приводом.Все більше поширення в сучасних конструкціях гальм одержують електромеханічні штовхачі. Характерною їхньою особливістю є плавність роботи, що сприятливо позначається на динамічній характеристиці гальма. Хід штовхача можна міняти без зміни величини зусилля, що штовхає. Вони можуть працювати в будь-якому положенні, у тому числі й у горизонтальному.

Розроблені також электромехаиические гвинтові штовхачі з різьбленням під кульки, що володіють малої инерционностью внаслідок невеликих мас, що рухаються. При роботі па постійному струмі час гальмування можна регулювати в широких межах (0,5-30 с).

Для плавного гальмування напруга електродвигуна штовхача подається через регулюючий трансформатор.

Гальма з магнитогидравлическим штовхачем.Мягнитогидрапличсекнс тилкшглн відрізняються надійністю, простотою конструкції, шмможнпетмо роботи з регульованим зусиллям замикання, швидким розмиканням гальма, малим зношуванням нз-аа отеутстнни обертових деталей

При розімкнутому гальмі первинний і вторинний поршні займають нижні положення. Після включення струму котушка електромагніта піднімає первинний поршень нагору, витісняючи рідину з нижнього робочого простору у верхнє, і вторинний поршень 3 зі штоком піднімаються. Час підйому 0,8...1 з, час спускання регулюється клапаном 4 (1...6 с).

При зношуванні гальмових накладок крайнє нижнє положення вторинного поршня автоматично змінюється внаслідок можливості додаткового заповнення нижнього циліндра з резервуара через клапан 10. Залежно від типорозміру потужність становить 0,12...8,8 квт, піднімальна сила 120...7250 Н.

Дисково-колодкові гальма.Останнім часом все більше поширення одержують

Рис. 11. Схеми стрічкових гальмдисково-колодкові гальма, що володіють

рядом переваг перед колодковими: поліпшена тепловіддача, більші гальмові моменти, рівномірні длнленпе па колодки і їхнє зношування, великий термін служби фрикційної пари, менше момент інерції диска в порівнянні зі шківом, що поліпшує динамічну характеристику привода. З метою кращого охолодження гальмові диски виконують із радіально розташованими отворами.

Стрічкові гальма.Застосовуються найчастіше в механізмах, де потрібні більші гальмові моменти при малих габаритних розмірах, а також у групових приводах. Сталева стрічка із фрикційними накладками охоплює шків й у результаті притиснення її до обертового шківа відбувається гальмування. Для рівномірного

відходу стрічки від шківа передбачені регулювальні болти. Гальма управляються електромагнітом, гидро- або пневмотолкателями або ножними педалями. Замикання гальма може бути пружинним або вантажним. Якщо буде потреба створення більших гальмових моментів застосовують двухобхватные стрічкові гальма з кутом обхвату шківа 330°.

У залежності or закріпленні копцоп стрічки розрізняють наступні типи стрічкових гальм: прості, диференціальні й підсумовуючі (мал. 11).

Просте стрічкове гальмо (мал. 11, а) однобічної дії застосовується для нереверсивних механізмів.

Визначаємо величину окружного зусилля на шківі від гальмового моменту

,(25)

,(25)

де DT — діаметр гальмового шківа.

Натяг що набігає й збігає галузей гальмової стрічки знаходимо по формулі Эйлера (без обліку впливу її твердості):

;

;  , (26)

, (26)

де a — кут обхвату гальмового шківа стрічкою; f — коефіцієнт тертя між шківом і фрикційною накладкою; е—основание натуральних логарифмів.

Співвідношення між натягами

, (27)

, (27)

Ширина стрічки з умов тиску, що допускає, у контакті

, (28)

, (28)

де [р] — допускає давление, що.

Значення тисків, що допускають, залежить від матеріалу фрикційних пар і типу гальма: для стопорних 0,6...0,8 Мпа, для спускних 0,3...0,4 Мпа (перша цифра для тканої азбестової стрічки, друга для вальцованной стрічки).

Тиск між стрічкою й шківом:

,

,  . (29)

. (29)

Як бачимо, тиск у контакті по дузі охвата розподіляється нерівномірно, що приводить до нерівномірного зношування фрикційних накладок стрічки.

Зусилля, необхідне для гальмування, визначають із умови рівноваги гальмового важеля:

, (30)

, (30)

де GP, GЯ — вага гальмового важеля і якоря електромагніта; hР— к. п. буд. важільної системи; а, з, d, I — розміри по мал. 11, а.

Практично приймають  .

.

Переміщення крапки кріплення стрічки до важеля при зазорі між шківом і стрічкою (

(31)

(31)

Хід важеля під силою ДО

. (32)

. (32)

Зусилля електромагніта РЯ = Kl/d.

Хід якоря hя = hd/l.

Диференціальне гальмо (мал. 11, б) також однобічної дії, заснований на різниці моментів натягу галузей стрічки. Зусилля гальмування

. (33)

. (33)

Гальмовий момент

(34)

(34)

При  , що може мати місце в практиці внаслідок змінності коефіцієнта тертя, гальмовий момент МТ = ¥, що рівносильно миттєвій зупинці привода (як при включенні останова). Це може привести до аварії механізмів. Схильність до самозатягування, велике зношування диференціальних гальм обмежують їхнє застосування (у лебідках, де необхідно створити більші гальмові моменти, і в механізмах з ручним керуванням).

, що може мати місце в практиці внаслідок змінності коефіцієнта тертя, гальмовий момент МТ = ¥, що рівносильно миттєвій зупинці привода (як при включенні останова). Це може привести до аварії механізмів. Схильність до самозатягування, велике зношування диференціальних гальм обмежують їхнє застосування (у лебідках, де необхідно створити більші гальмові моменти, і в механізмах з ручним керуванням).

Щоб виключити самозатягування диференціального гальма, приймають розміри

або

а = (2,5...3) b. (35)

Підсумовуюче стрічкове гальмо (мал. 11, в) є гальмом подвійної дії, у якого величина гальмового моменту не залежить від напрямку обертання привода.

Зусилля гальмування

. (36)

. (36)

Хід стрічки ( = ((/2.

Хід важеля

. (37)

. (37)

Для створення того самого гальмового моменту в підсумовуючому гальмі зусилля гальмування в  раз повинне бути більше, ніж у простому гальмі.

раз повинне бути більше, ніж у простому гальмі.

Ленточные гальма мають істотні недоліки, що обмежують їхнє застосування: більші зусилля, що згинають гальмовий вал; нерівномірне зношування стрічки; менша, чим у колодкових, надійність через можливість обриву стрічки.

Гальма з осьовим замиканням.До цього типу гальм ставляться дискові, конусні й грузоупор-ные (мал. 12). У дискоиых гальмах (мал. 12, а) гальмовий момент створюється силою притиснення нерухомих дисків 5 до обертової 6, посадженим на шлицевой гальмовий вал. Як правило, гальма застосовують у багатодисковому виконанні.

Для збільшення сили тертя на нерухомі диски прикріплюють фрикційні накладки. Замикається гальмо пружиною / з регулювальним болтом 2; розмикається — за допомогою трьох електромагнітів 3, якоря яких закріплені на гальмовому диску. Гальмо вмонтоване в кожух 4 і може працювати без змащення й у масляній ванні, де підвищуються його експлуатаційні якості (довговічність, стабільність гальмового моменту, охолодження й ін.). Дискові гальма застосовують, в основному, у механізмах порівняно невеликої потужності в сполученні з остановами.

Крім пружинного замикання, гальмування може здійснюватися вантажем, силою натискання машиніста через важільну систему, а також за допомогою гідравліки або пневматики.

Гальмовий момент

(38)

(38)

де Q — осьове зусилля притиснення дисків; z — кількість пар поверхонь тертя; f — коефіцієнт тертя поверхонь; rT — середній радіус поверхні тертя.

Приймаючи гіпотезу, що робота тертя (pv) у будь-якій крапці поверхні тертя є величиною постійної, одержуємо

(39)

(39)

Закон розподілу тисків р залежить від твердості елементів пара тертя й способу додатка осьового зусилля.

Приймаючи рівномірний розподіл тиску по всій площадці тертя (р — const), маємо

(40)

(40)

Коефіцієнт тертя f = 0,12...0,16 при роботі дисків у масляній ванні із фрикційними накладками по металі й f = 0,06 — без накладок (сталь по сталі).

Рис. 12.Гальма з осьовим замиканням.

Середній тиск на диски

(41)

(41)

Значення тиску, що допускають, залежать від умов роботи фрикційної пари: без змащення 0,3...0,6, у масляній ванні0,8...1,2 (більші значення відповідають вальцованной стрічці).

Осьовий зазор між дисками повинен бути не менш 0,75 мм із фрикційними обкладками й 0,2 мм - без обкладок у маслі.

Для конусних гальм (мал. 12, б)

.

.

При тім же гальмовому моменті зусилля Q менше, ніж у дисковому гальмі, і залежить від кута a конуса. Щоб уникнути заклинювання конуса кут a не повинен бути малим (a ³ 15°).

Грузоупорные гальма застосовуються в электроталях, ручних і машинних приводах механізмів підйому. Особливістю їх є автоматичне замикання під дією моменту від сили ваги вантажу, що піднімає. Зупинка вантажу відбувається плавно, тому що величина з однакова й не залежить від маси вантажу, що піднімає.

Гальмо (мал. 12, в) складається із двох дисків — один 2 закріплений на валу 1 шпонкою, інший 4, виконаний заодно із шестірнею 5, нагвинчений на різьблення. Між дисками на валу вільно посаджене храпове колесо 3. При обертанні вала 1 на підйом шестірня 5, зв'язана зубчастою передачею з барабаном, нагвинчується на різьблення й, переміщаючись уліво, затискає храпове колесо між двома дисками. Під час зупинки привода вантаж утримується па ваги собачкою 6 храпового механізму. Для опускання вантажу двигун змінює напрямок обертання. При цьому диск 4 згвинчується й відходить вправо від храпового колеса до тих imp, поки тиск у зоні контакту не знизиться настільки, що момент сил тертя між храповиком і диском не виявиться менше грузоного момент і вантаж не почне прискорено опускатися. Кутова швидкість гальмового нала спробує ислодствие вільного падіння вантажу при розімкнутій системі доти, поки але перевищить швидкість обертання шестірні 5. Тоді шестірня 5 знову буде нагвинчуватися на різьблення, затискаючи храпове колесо й збільшуючи момент тертя між дисками й храповиком, припиняючи їхній відносний рух. Малі відносні переміщення, таким чином, переходять у безперервне ковзання дисків і вантаж опускається зі швидкістю, що не перевищує швидкість вала.

Осьове зусилля стиску дисків визначають виходячи з величини вантажного моменту й параметрів гальма:

, (42)

, (42)

де r2 — середній радіус гвинтового різьблення; y — кут підйому середньої лінії різьблення; j — кут тертя в різьбленні; f — коефіцієнт тертя між дисками й храповим колесом; rт1 — середній радіус тертя між правим диском і храповиком.

Гальмовий момент

, (43)

, (43)

де rт2 — середній радіус тертя між лівим диском і храповим колесом.

Для забезпечення плавності роботи гальмо поміщають у масляну ванну. Кут підйому різьблення y≤15°; кут тертя в різьбленні 2...3°; число ходів гвинта 2...4.

Для більших гальмових моментів застосовують багатодискові гальма.

Керовані гальма.У механізмах підйому сфера застосування керованих гальм обмежена - тільки для малої вантажопідйомності й де потрібне регулювання швидкості опускання вантажу. Гальма повинні бути закритого типу.

В основному керовані гальма встановлюють у механізмах пересування й повороту кранів для забезпечення плавної й точної зупинки, особливо там, де різке гальмування може привести до втрати стійкості кранів (баштових, портальних й ін.). Тут застосовуються гальма закритих, відкритих і комбінованого типів. Комбіноване кероване гальмо складається зі звичайного гальма, до якого приєднані циліндри й педаль керування.

По конструкції робочого елемента бувають колодкові, стрічкові й дискові гальма. Керування гальмами може бути педальне й за допомогою гідравлічних і пневматичних приводів. Рис. 13.Кероване гальмо

На мал. 13 наведена схема колодкового гальма відкритого типу. с гідравлічним керуванням.

Під час роботи крана гальмові колодки розведені за допомогою пружини. При натисканні на педаль рідина з головного циліндра по трубопроводу подається в робочий циліндр, закріплений на гальмовій колодці, і відбувається замикання гальма із зусиллям, пропорційним силі натискання, що може змінюватися в широких межах.

Зусилля натискання на педаль КП для створення необхідного гальмового моменту МТ визначають із умови рівності робіт педалі й гальмових колодок

, (44)

, (44)

де N — нормальне зусилля на колодки; e — радіальний зазор; hП — хід педалі;h0— загальний к. п. буд. важільної й гідравлічної систем (0,65...0,75).

З урахуванням зусилля в розмикальній пружині сила натискання на педаль

, (45)

, (45)

де h — хід штока, h = 2eb/a

Знаходять

.(46)

.(46)

Виразивши силу N через гальмовий момент

,

,

знаходимо силу натискання на педаль

. (47)

. (47)

Величина hlhП є кінематичним передатним відношенням важільної й гідравлічної систем

.

.

Підставивши значення i0 у формулу (47), одержимо

.

.

Допоміжну пружину розраховують на зусилля для подолання залишкового тиску в гідросистемі, тертя в шарнірах і для повернення поршня робочого циліндра у вихідне положення. Практично РВ = 100...200 Н.

Розрахункову величину ходу педалі приймають 125... 150 мм, з урахуванням зношування фрикційних накладок до 250 мм.

З умов рівності обсягів рідини, переміщуваної з головного й робітник циліндри й назад, співвідношення діаметрів циліндрів дорівнює

DР.Ц. =(l,8...3)DГ.Ц.

Тиск рідини н робітнику циліндрі 3...4 Мпа, а при екстреному гальмуванні до 10 Мпа.