Загальні відомості

Лекція № 7

Тема: Магітотверді матеріали

Мета:Вивчити магнітотверді матеріали

Методи:словесний

План:

1 Литі висококоерцитивні сплави

2 Магнітотверді ферити

Матеріально-технічне забезпечення та дидактичні засоби, ТЗН:

Магнитотвердые материалы в отличие от магнитомягких имеют существенно большие коэрцитивную силу, которая расположена в пределах от 5*103 до 5*106 А/м, и площадь петли гистерезиса. Такие магнитные материалы применяются для изготовления постоянных магнитов — источников постоянных магнитных полей, которые практически во многих случаях выгоднее, чем электромагнитные.

Постоянные магниты имеют рабочий воздушный зазор; следовательно, на разомкнутых концах возникают полюсы, создающие размагничивающее поле с напряженностью Нd, снижающее индукцию внутри магнита до Bd, которая меньше остаточной индукции Вг. Остаточная индукция В г характеризует материал в том случае, если магнит находится в замкнутом состоянии и предварительно намагничен до насыщения в сильном внешнем магнитном поле.

На рис. 3.11 приведены кривые, характеризующие свойства магнитотвердых материалов: кривая размагничивания (1) — участок гистерезисной петли, расположенный во втором квадрате; кривая энергии магнита в зазоре (2). Удельная магнитная энергия поля, создаваемого в воздушном зазоре магнита, определяется выражением

Wd= Bd * Hd / 2. (3.6)

Индукция разомкнутого магнита Bd уменьшается с увеличением зазора. При замкнутом магните Bd = Вг, магнитная энергия равна нулю, так как Нd = 0, если зазор между полюсами велик, то напряженность магнитного поля в зазоре равна коэрцитивной силе материала Нс, а В d=0; следовательно, и в этом случае магнитная энергия W d = 0. При некоторых значениях Bd и Hd энергия достигает максимального значения

Индукция разомкнутого магнита Bd уменьшается с увеличением зазора. При замкнутом магните Bd = Вг, магнитная энергия равна нулю, так как Нd = 0, если зазор между полюсами велик, то напряженность магнитного поля в зазоре равна коэрцитивной силе материала Нс, а В d=0; следовательно, и в этом случае магнитная энергия W d = 0. При некоторых значениях Bd и Hd энергия достигает максимального значения

Wmах = Bd max * Hd max / 2. (3.7)

Величина Wmax является важнейшей при оценке качества материала. Форма кривой размагничивания характеризуется коэффициентом выпуклости g = ВНтях /(Вr Hc).

Коэффициент выпуклости приближается к единице с увеличением прямоугольности петли гистерезиса. Максимальная энергия магнита тем больше, чем больше остаточная индукция Вr коэрцитивная сила Hc и коэффициент выпуклости g.

Магннтотвердые материалы по составу и способу получения подразделяют на следующие группы: 1) литые высококоэрцитивные сплавы; 2) металлокерамические материалы; 3) магнитотвердые ферриты; 4) сплавы на основе редкоземельных элементов; 5) прочие магнитотвердые материалы (мартенситные сплавы, пластически деформируемые сплавы и др.).

Литые высококоэрцитивные сплавы. Наибольшее распространение получили магнитотвердые материалы на основе железоникель-алюминиевых и железоникель-кобальт-алюминиевых сплавов, легированных различными добавками.

Высококоэрцитивное состояние таких сплавов обусловливается механизмом дисперсионного твердения (иногда такие сплавы называются сплавами дисперсионного твердения). Для улучшения магнитных свойств сплавы обязательно легируются, легирование медью повышает коэрцитивную силу и улучшает механические свойства, но приводит к Снижению остаточной индукции. Легирование кобальтом позволяет существенно улучшить коэрцитивную силу и повышает индукцию насыщения и коэффициент выпуклости. В качестве легирующих элементов используются также титан, кремний и ниобий. Коэрцитивная сила Нс сплавов достигает 50 кА/м, а магнитная энергия (ВН)мах~12 кДж/м3.

Для улучшения магнитных свойств сплавы подвергают кристаллической текстуре, которая создается при направленной кристаллизации сплава (особые условия охлаждения сплава), в результате возникает микроструктура в виде ориентированных столбчатых кристаллов. При этом наблюдается увеличение всех магнитных параметров. Магнитная энергия (ВН)мах повышается на 60—70 % по сравнению с обычной кристаллизацией и достигает 40 кДж/м8.

Магнитные свойства ряда сплавов приведены в табл. 3.6. Марки сплавов обозначаются буквами: Б — ниобий, Д — медь, К — кобальт, Н — никель, Т — титан, Ю — алюминий, А — столбчатая структура. Цифры указывают процентное содержание элемента.

Изделия из сплавов получают в основном методом литья. Недостатками сплавов являются особая хрупкость и высокая твердость, поэтому обработка их на металлорежущих станках затруднена. Механической обработке в виде грубой обдирки резанием с применением твердосплавных резцов поддаются сплавы, не содержащие кобальта: Детали из всех сплавов можно шлифовать на плоскошлифовальных или круглощлнфовальных станках в два приема: грубая шлифовка — до термической обработки, чистовая — после термической обработки. Для грубой обработки применяют также электроискровой метод обработки.

Металлокерамические и металлопластические магниты. Они создаются методами порошковой металлургии, которые позволяют автоматизировать процесс производства, получать изделия по строго выдержанным размерам.

Металлокерамические магниты изготовляют из измельченных тонкодисперсионных порошков сплавов ЮНДК, а также сплавов Си—Ni—Со, Си—Ni—Fe путем прессования и дальнейшего спекания при высоких температурах. Такой способ выгодно применять для производства мелких деталей или магнитов сложной конфигурации.

Так как металлокерамические магниты содержат поры, то их магнитные свойства уступают литым материалам. Как правило, пористость (3—5 %) уменьшает остаточную индукцию Вrи магнитную энергию Wmax (на 10—20 %) и практически не влияет на коэрцитивную силу Нс. Механические свойства их выше, чем литых магнитов. Металлопластические магнитыизготовлять проще, чем металлокерамические, но свойства их хуже. Металлопластические магниты получают из порошка сплавов ЮНД или ЮНДК, смешанного с порошком диэлектрика (например, фенолоформальдегид-ной смолой). Процесс изготовления магнитов подобен процессу прессования пластмасс и заключается в прессовании под давлением 500 МПа, нагреве заготовок до 120—180 °С для полимеризации диэлектрика.

Механические свойства металлопластических магнитов лучше, чем у литых, но магнитные свойства хуже, так как они содержат до 30 % по объему неферромагнитного связующего диэлектрического материала: Вr меньше на 35—50%, Wmax — на 40—60%.

Магнитотвердые ферриты. Наибольшее распространение получили магнитотвердые материалы на основе бариевого (стронциевого) феррита BaFe12Ol9 (BaO*6Fe2О3) и кобальтового феррита CoFe2O4 (CoO*Fe2O3). Кобальтовый феррит имеет структуру типа шпинели, а бариевый феррит— структуру природного минерала магнетоплюмбита с гексагональной решеткой. Бариевые магниты обладают большой магнитной анизотропией, которая наряду с мелкозернистой структурой приводит к повышенным значениям коэрцитивной силы до 350 кА/м. Промышленность выпускает бариевые магниты двух типов: изотропные (маркировка БИ)и анизотропные (БА). Технология производства магнитов БИ не отличается от технологии магнитомягких ферритов.

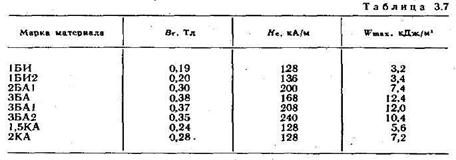

Основные параметры магнитов из бариевых и кобальтовых ферритов приведены в табл. 3.7.

Бариевые магниты обладают высокой стабильностью при воздействии магнитных полей, вибрации и ударного воздействия, их можно использовать в магнитных цепях, работающих в высокочастотных полях, так как сопротивление бариевых магнитов велико (до 106—109 Ом*м). Бариевые магниты не содержат дефицитных материалов и примерно в 10 раз дешевле магнитов из ЮНДК.

К недостаткам бариевых магнитов нужно отнести низкую остаточную индукцию, высокую хрупкость и твердость, а также значительную зависимость магнитных свойств от температуры. Кобальтовые ферриты более температуростабильны.

Література:

| 1 Конструкционные и электротехнические материалы: Учеб. для учащихся электротехн. спец. /В.Н. Бородулин, А.С. Воробьев, С.Я. Попов и др.; Под ред. В.А. Филикова. – М.: Высш. шк., 1990 2 Кузьмин Б.А., Самохацкий А.И. Металлургия, металловедения и конструкционные материалы. – М.: Высш. шк., 1984 3 Корицкий В.И. Электротехнические материалы. – Энергия. 1978 4 Электротехнические материалы. Справочник. Под ред. В.А. Березина. –М.: Энергоатомиздат, 1983 |