Общие положения

Взаимозаменяемость гладких цилиндрических деталей

Точность детали определяется точностью размеров, шероховатостью поверхностей, точностью формы поверхностей, точностью расположения и волнистостью поверхностей.

Для обеспечения точности размеров в России действует Единая система допусков и посадок (ЕСДП), которая создана на основе системы ИСО. В 1949 г. было решено в основу системы ИСО положить систему ИСА, опубликованную в бюллетене ISA25 (1940г.) и отчете комитета ISA-3 об этой системе (декабрь 1935 г.). В настоящее время система ИСО принята большинством стран-членов ИСО. Советский Союз вошел в эту организацию в 1977 г.

В ЕСДП в первую очередь стандартизованы базовые элементы, необходимые для получения различных полей допусков, а не посадки, и образующие их поля допусков отверстий и валов. Каждое поле допуска можно представить сочетанием двух характеристик, имеющих самостоятельное значение - величины допуска и его положения относительно номинального размера.

Допуск зависит от квалитета, размера и расчитывается по формуле:

Т=аi,

где а - число единиц допуска, зависящее от квалитета и не зависящее от номинального размера;

i - единица допуска.

Для нормирования требуемых уровней точности установлены квалитеты изготовления деталей и изделий. Под квалитетом (по аналогии с франц.  - качество) понимают совокупность допусков, характеризуемых постоянной относительной точностью (определяемой коэффициентом а) для всех номинальных размеров данного диапазона (например, от 1 до 500 мм). Точность в пределах одного квалитета зависит только от номинального размера. В ЕСДП установлен 21 киалитет: 01, 0, 1, 2,..., 19. Квалитет определяет допуск на изготовление и, следовательно, методы и средства обработки и контроля деталей машин.

- качество) понимают совокупность допусков, характеризуемых постоянной относительной точностью (определяемой коэффициентом а) для всех номинальных размеров данного диапазона (например, от 1 до 500 мм). Точность в пределах одного квалитета зависит только от номинального размера. В ЕСДП установлен 21 киалитет: 01, 0, 1, 2,..., 19. Квалитет определяет допуск на изготовление и, следовательно, методы и средства обработки и контроля деталей машин.

В машиностроении для создания посадок и получения свободных размеров применяют квалитеты с 5 по 19. Число единиц допуска от квалитета к квалитету изменятся по геометрической прогрессии со знаменателем  . Для квалитетов 5-19 число единиц допуска а соответственно равно 7, 10, 16, 25, 40, 64, 100, 160, 250, 400, 640, 1000, 1600, 2500 и 4000.

. Для квалитетов 5-19 число единиц допуска а соответственно равно 7, 10, 16, 25, 40, 64, 100, 160, 250, 400, 640, 1000, 1600, 2500 и 4000.

Единица допуска (мкм) для размеров до 500 мм

для размеров свыше 500 до 10000 мм

где D - среднее геометрическое крайних размеров каждого интервала, мм.

Для размеров менее 1 мм допуски по квалитетам 14-19 не назначают.

(Основное отклонение - одно из двух отклонений (верхнее или нижнее), исполь-зуемое для определения положения поля допуска относительно нулевой линии. В системе ЕСДП таким отклонением является отклонение, ближайшее к нулевой линии.

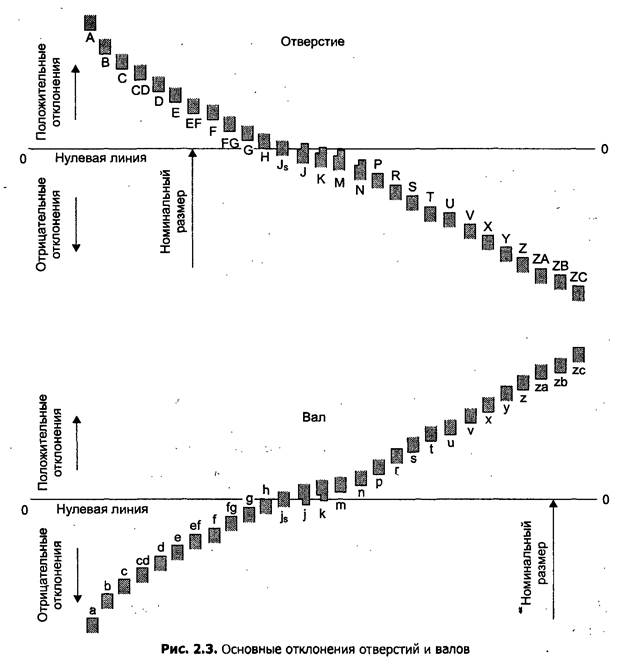

Основное отклонение (положение поля допуска относительно нулевой линии) обозначается буквой латинского алфавита - прописной для отверстий (от D до ZC) и строчной - для валов (от а до zc) На рис. 2.3 приведены основные отклонения отверстий и валов в системах ИСО и ЕСДП.

Отклонения а-h (А-Н) предназначены для образования посадок с зазором, jS -zc (JS - ZС) - для посадок с натягами и переходных, причем для переходных обычно применяют отклонения jS, k, т, п (JS, К, М, М). Поля допусков вала jS и отверстия JS располагаются симметрично по обе стороны от нулевой линии. Для каждого буквенного обозначения абсолютная величина и знак основного отклонения вала определяются по эмпирическим формулам, приведенным в государственном стандарте.

Абсолютная величина и знак основного отклонения отверстия определяются по основному отклонению вала, обозначенному той же буквой, по общему или специальному правилам.

Общее правило определения основных отклонений отверстий: основное отклонение отверстия должно быть симметрично относительно нулевой линии основному отклонению вала.

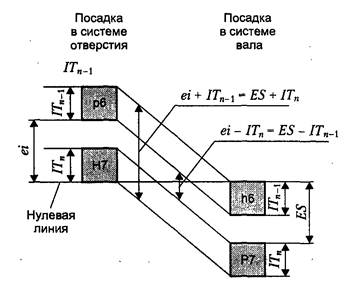

Специальное правило определения основных отклонений отверстий: две соответствующие друг другу посадки в системе отверстия и в системе вала, в которых отверстие данного квалитета соединяется с валом ближайшего, более точного квалитета (например, Н7/р6 и Р7/Н6), должны иметь одинаковые зазоры и натяги:

где  , то есть 0 равна разность между допуском рассматриваемого квалитета, с которым будет сочетаться данное основное отклонение, и допуском ближайшего, более точного квалитета. Правило действительно для отверстий с размером свыше 3 мм:

, то есть 0 равна разность между допуском рассматриваемого квалитета, с которым будет сочетаться данное основное отклонение, и допуском ближайшего, более точного квалитета. Правило действительно для отверстий с размером свыше 3 мм:  включительно и от Р до ZС до IT7 включительно.

включительно и от Р до ZС до IT7 включительно.

Различают две равноценные системы образования посадок - систему отверстия и систему вала (рис. 2.5). Посадки в системе отверстия - это посадки, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием. У основного отверстия нижнее отклонение равно нулю, а основное отверстие обозначается Н. На чертеже такие посадки обозначаются следующим образом:

Посадки в системе вала - это посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом. У основного вала верхнее отклонение равно нулю, а основное отклонение обозначается h. На чертеже такие посадки обозначаются, например,

Рис.Схема определения основных отклонений отверстий по специальному правилу

Рис. Примеры посадок в системах: а – отверстия, б – вала.

Допускается применение комбинированных посадок, в которых отверстие и вал выполнены в разных системах. Например, у посадки Æ50F8/f7 отверстие выполнено в системе вала, а вал - в системе отверстия.

Для построения рядов допусков каждый из диапазонов размеров, в свою очередь, разделен на несколько интервалов. Для номинальных размеров от 1 до 500 мм установлено 13 интервалов: до 3 мм, свыше 3 до 6 мм, свыше 6 до 10 мм,..., свыше 400 до 500 мм.

Для полей допусков, образующих посадки со значительными зазорами или натягами, введены дополнительные промежуточные интервалы, что уменьшает колебание зазоров и натягов и делает посадки более определенными. Для всех размеров, объединенных в один интервал, значения допусков приняты одинаковыми, поскольку назначать допуск для каждого номинального размера нецелесообразно, так как таблицы допусков в этом случае получились бы громоздкими, а сами допуски для смежных размеров отличались бы один от другого незначительно.

В формулы для определения допусков и отклонений в системе ИСО и ЕСДП подставляют среднее геометрическое крайних размеров каждого интервала:

Для интервала до 3 мм принимают

Диаметры по интервалам распределены так, чтобы допуски, подсчитанные по крайним значениям в каждом интервале, отличались от допусков, подсчитанных по среднему значению диаметра в том же интервале, не более чем на 5-8%.

Допуски и отклонения, устанавливаемые стандартами, относятся к деталям, размеры которых определены при нормальной температуре, которая во всех странах принята равной +20 °С (ГОСТ 9249-59). Такая температура принята как близкая к температуре рабочих помещений машиностроительных и приборостроительных заводов.

Сочетание любых основных отклонений с любым квалитетом ИСО дает свыше 1000 полей допусков для валов и отверстий. Поэтому применение системы ИСО происходит на базе отбора ограниченного числа полей допусков из этой системы. Рекомендация ИСО/Р 1829-1970 «Отбор полей допусков для общего применения» включает 45 полей допусков для валов и 43 - для отверстий. Из них выделено по 17 полей допусков для валов и отверстий для предпочтительного применения.

Полями допусков предпочтительного применения, выделенными по принципу унификации по ГОСТ 25347-82 (для размеров 1-500 мм), являются 16 полей валов  и 10 полей отверстий

и 10 полей отверстий

Посадки, как правило, должны назначаться в системе отверстия или системе вала. Применение системы отверстия предпочтительнее. Систему вала следует применять только в тех случаях, когда это оправдано конструктивными или экономическими условиями, например, если необходимо получить разные посадки нескольких деталей с отверстиями на одном гладком валу или если валом является стандартная деталь, например, наружное кольцо подшипника. При посадке подшипников качения в корпус в первую очередь рекомендуется назначать предпочтительные посадки.

При номинальных размерах от 1 до 500 мм рекомендуется назначать предпочтительные посадки в системе отверстия:

и системе вала:

и системе вала:

Кроме указанных посадок допускается применение других посадок, образованных полями допусков валов и отверстий по ГОСТ 25347-82*. При этом рекомендуется, чтобы посадка относилась к системе отверстия или системе вала и чтобы при неодинаковых допусках отверстия и вала больший допуск был у отверстия и допуски отверстия и вала отличались не более чем на два квалитета.

Системы допусков и отклонений для размеров св. 500 до 3150 мм установлены по ГОСТ 25346-89; для размеров св. 3150 до 10000 мм - по ГОСТ 25348-82*; для размеров свыше 10000 до 40000 мм - по ГОСТ 26179-84; для деталей из пластмасс - по ГОСТ 25349-88.