ЗАГАЛЬНІ ПОЛОЖЕННЯ

Навчальні питання

Автомобілів.

Тема 4: Інформаційне забезпечення в системі керування технічним станом

Лекція №4

1.Загальні положення.

2.Фізичні основи діагностики

Діагностуваннямназивають технологічний процес визначення технічного стану автомобіля без розбирання його і висновок про потрібне обслуговування або ремонт. Це технологічний елемент профілактики і ремонту, основний метод виконання контрольних робіт. Специфічною властивістю, якою діагностування відрізняється від звичайного визначення технічного стану, є передусім виявлення несправностей без розбирання.

Діагностика вивчає форми вияву технічних станів, методи і засоби виявлення несправностей та прогнозування ресурсу роботи об'єкта без його розбирання. Вона дає змогу кількісно оцінювати безвідмовність та ефективність автомобіля та прогнозувати ці властивості в межах залишкового ресурсу або заданого напрацювання. Діагностування підтримує на високому рівні надійність автомобілів, зменшує витрати запасних частин, матеріалів і трудових ресурсів на ТО й ремонт, підвищує продуктивність автомобіля і знижує собівартість перевезень.

У теорії надійності розглядається три методи прогнозування відмов:

1) статистичний,

2) заснований на застосуванні діагностичної апаратури,

3) граничних випробувань.

Суть статистичного методу прогнозування відмов полягає в тому, що на підставі достатньої статистичної інформації про інтенсивність відмов елементів (або параметрах потоку відмов) будують криву розподілу і, виходячи з необхідного рівня надійності, визначають час або пробіг, після якого необхідно виробити профілактичну заміну або регулювання елементів .

Враховуючи нормальний закон розподілу відмов, пробіг автомобіля, після якого проводиться заміна або регулювання елементу, виражається такою залежністю:

L3 = Lср - ks

Де

Lcp - середній пробіг деталей (агрегатів) між відказами, км;

s - середнє квадратичне відхилення, км;

k - довірчий коефіцієнт (приймається в залежності від закону розподілу кількості елементів в машині і заданій вірогідності безвідмовної роботи).

Точність прогнозування відмов статистичним методом невисока. Підвищення точності прогнозу може бути досягнуте у поєднанні статистичного методу з методом, заснованим на використанні діагностичної апаратури, суть якого полягає в тому, що за допомогою вказаної апаратури без розбирання машини безпосередньо визначається значення параметрів вихідних процесів або діагностичних симптомів і по них робиться заключення про технічний стан автомобіля або його елементів.

Прогнозування відмов методом граничних випробувань основано на тому, що прогнозуючі параметри автомобіля чи його елементів визначаються при роботі в тяжких умовах режимів. Це дозволяє прискорити протікання необратимих процесів зношування або старіння елементів автомобіля і в більш ранні періоди визначити закономірності зміни прогнозуючих параметрів, а також виявити слабкі елементи, що мають приховані дефекти, які в процесі експлуатації можуть привести до відмов.

Теорія надійності машин дає загальні методи, що дозволяють на основі аналізу достатньої статистичної інформації визначити вірогідність виникнення відмов в групі однотипних машин (як статистичній сукупності) без вказівки того, як поводитиметься ця конкретна машина. Методи і прилади технічної діагностики дозволяють визначити технічний стан конкретної машини і реалізувати потенційну надійність, закладену в кожному автомобілі. Отже, технічна діагностика є розділом теорії надійності машини. Вона дає конкретне рішення тих завдань які в загальному вигляді ставить і вирішує теорія надійності.

Деякі фахівці розглядають технічну диагностику як самостійну наукову дисципліну чи як розділ експлуатаційної науки .

Розвиток діагностики технічного стану машин і особливо методів акустичної діагностики пов'язано з працями Б. В. Павлова і його студентів. Методи визначення технічного стану двигуна і його елементів без розбирання оповіщались в роботах Г. Спичкина, В. Миколаєва, П. С. Тупицина 3. Грибникова, Я. X. Закина та ін.

Залежно від поставленого завдання технічна диагностика розділяється на загальну і поелементну.

Завдання загальної діагности полягає в тому, щоб встановити, справний або несправний автомобіль, тобто чи може він бути допущений до подальшої

роботи без технічних дій.

Завдання поэлементної діагности полягає в тому, щоб швидко виявити

несправний агрегат, механізм або систему і точно встановити

причину несправності.

Методи і прийоми технічної діагностики застосовують для оцінки якості готової продукції і відремонтованих машин, визначення відповідності характеристик і параметрів агрегатів і механізмів необхідним значенням, встановлення характеру і об'єму робіт при технічному обслуговуванні і ремонті і низки інших запитань.

Технічна діагностика дозволяє виявляти несправності автомобілів на ранній стадії розвитку і приймати заходи по їх попередженню, різко скоротити дорожньо-транспортні події, обумовлені технічними несправностями усунути непотрібні розбірно-складальні роботи і понизити простої машин в технічних обслуговуваннях і ремонту, повисити

ресурс деталей і агрегатів і понизити їх витрату. Усе це дає можливість понизити витрати на експлуатацію автомобілів і підвищити ефективність їх використання.

Дослідження по довговічності і надійності автомобілів-самоскидів КрАЗ- 256, що експлуатувалися в кар'єрах, показали, що більше 41% відмов по цих машинах прогнозовані.

У міру розвитку методів і засобів діагностики кількість прогнозованих відмов збільшиться. Цим в значній мірі обумовлюється техніко-економічна доцільність теоретичних і експериментальних робіт в області діагностики автомобілів і впровадження цих робіт у виробництво.

Дуже важливим є питання про технологічну пристосованість діагностування до процесів ТО і ремонту автомобілів. Термін «технологічна пристосованість» випливає з прийнятого положення про те, що діагностування — це частина ТО автомобілів.

Він не виключає керувальних функцій діагностування та його впливу на існуючу систему. Пристосованість діагностування до ТО і ремонту виражається технологічним призначенням, глибиною визначення технічного стану і ступенем спеціалізації, тобто ступенем територіальної відособленості діагностичних робіт.

Наприклад, можуть бути:

первинне діагностування, яке видає тільки сортувальну інформацію типу «придатний» — «непридатний», необхідну в основному для організації потоків ТО і ремонту; технологічне діагностування, яке дає відомості про певні несправності об'єкта, що потрібно для його обслуговування.

Перше може не пов'язуватися з ТО і ремонтом (тобто бути спеціалізованим), друге, навпаки, є частиною обслуговування і територіально входить до нього.

Нині спеціальних засобів діагностування первинного виду («сортувального») поки що немає. Тому на цьому етапі використовують діагностування другого виду, забезпечене відповідними засобами для перевірки з регулюванням без переміщення автомобіля.

На стадії розроблення автомобіля встановлено такі елементи діагностування:

- вид, періодичність та обсяг діагностування залежно від умов і специфіки експлуатації:

- правила і послідовність діагностування;

- номенклатура діагностичних параметрів та якісних ознак, що характеризують технічний стан автомобіля і забезпечують пошук можливих дефектів;

- номінальні, допустимі, граничні значення структурних діагностичних параметрів і залежності значень параметрів від напрацювання автомобіля;

- вимоги до точності вимірювання параметрів;

- номенклатура засобів діагностування і режими роботи автомобіля та його складових частин;

- вимоги до контролепридатності автомобіля;

- вимоги до техніки безпеки праці.

Технічне діагностування проводять перед уведенням автомобілів у експлуатацію, в процесі експлуатації згідно з рекомендаціями автомобільних заводів і чинних керівних документів.

За результатами діагностування приймають рішення про можливість подальшої експлуатації автомобіля з призначеним ресурсом після проведення ТО або про потребу ремонту.

Обсяг робіт, які треба виконати під час ТО і ремонту, визначають також на основі діагностування.

Схеми загального технологічного процесу

Результати кожного діагностування автомобіля заносять до діагностичної і накопичувальної карт.

Діагностична карта(дод. 6) призначена для реєстрації результатів діагностування в усіх випадках діагностування і прийняття рішення про необхідні роботи під час ТО і ремонту автомобіля. Це вихідний документ для заповнення накопичувальної карти в усіх випадках діагностування.

Накопичувальна карта(дод. 7) призначена для збирання інформації про зміни діагностичних параметрів у процесі експлуатації автомобіля, збирання вихідних даних для прогнозування залишкового ресурсу й імовірності безвідмовної роботи в міжконтрольний період. Накопичувальну карту ведуть на кожний автомобіль протягом усього строку його експлуатації. У разі передачі автомобіля в іншу організацію накопичувальну карту передають разом із ним.

Основним документом для організації технічного діагностування в період експлуатації і ремонту автомобіля є «Інструкція для експлуатації» або «Інструкція для технічного обслуговування автомобілів і машин, що монтуються на їхній базі».

Розрізняють такі види діагностування рухомого складу:

загальне діагностуванняД-1 з періодичністю ТОЇ (як частину його обсягу), призначене переважно для механізмів, які гарантують безпеку руху (ГБР);

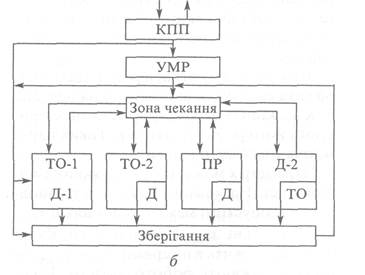

Рис.1 суміщеному розміщенні Д-1 і Д-2

поглиблене діагностування Д-2, яке виконують за один-два дні до ТО-2, щоб виявити потребу в ремонті агрегатів автомобіля та причини зниження потужності двигуна й економічних показників. Крім того, засоби Д-1 застосовують для заключного діагностування механізмів ГБР автомобіля після ТО-2 і ПР, засоби Д-2 — для уточнення потреби у великому ПР та перевірки якості його виконання.

Комплексне виконання технологічних процесів ТО-1, ТО-2 і ПР з діагностуваннями Д-1 і Д-2 наведено на рис.1.

Тут усі технологічні потоки умовно розв'язуються тільки через зону очікування (можливі також прямі переміщення між ділянками ТО, ПР та діагностування).

2. ФІЗИЧНІ ОСНОВИ ДІАГНОСТИКИ

Автомобіль можна розглядати як технічну систему тобто як впорядковану сукупність деякої кількості спільно діючих об'єктів (механізмів, агрегатів) призначену для самостійного виконання заданих функцій. Будь-яка технічна система представляє матеріальне втілення деякої організації і характеризується цілком певною структурою і способом функціонування. Очевидно, структура автомобіля обумовлюється його призначенням.

У свою чергу система складається з елементів (механізмів, уз-лів), призначених для виконання заданих функцій. Простими складовими частинами элементу являються структурні елементи (сполучення, деталі) (мал. 2).

Мал. 2. Блок-схема структурно-послідовних зв’язків

Під структурою системи (елементу) мають на увазі взаємне розташування деталей, що становлять механізм, розмір і форму деталей, величини проміжків в спряженнях, характер взаємодії і зв'язки деталей, тобто конструкцію.

Числовые значення цих величин досить повно характеризують структуру будь-якого механізму і спосіб його функціонування в цей момент часу, називаються параметрами стану.

Параметри стану можуть розглядатися як координаты радіус-вектора в багатовимірному просторі станів.

Очевидно, що параметри стану неможуть бути безпосередньо заміряні без повного або часткового розбирання машини або її елементів, оскільки більшість кінематичних пар знаходиться внутрі машини.

Параметри стану, від яких залежить нормальне функціонування системи або істотний вплив, що робить на нього, називають основними;

параметри, які не чинять істотного впливу на роботу системи, називають другорядними.

У процесі експлуатації автомобіля, внаслідок зношування деталейвтомних явищ, корозії і ін., відбуваються зміниструктури механізмів і вузлів автомобіля, що робить существений вплив на характер функціонування системи.

Зміни в структурі елементів системи, а також зміна зовнішніх дій на систему викличуть зміни значень параметрів стану.

Отже, параметри стану безперервно змінюються в процесі роботи і являються перемінними випадковими величинами.

Сукупність величин що відбивають істотні змінні властивості деталей і їх зчленувань в заданий момент часу називають технічним станом.

Якщо числові значення параметрів стану відповідають вимогам технічної документації або не виходять за межі поля допуску, то об'єкт знаходиться в справному технічному стані.

Якщо ж числові значення хоч би одного з цих параметрів виходять за межі поля допуску, то об'єкт знаходиться в несправному технічному стану.

Внаслідок взаємодії із зовнішнім середовищем і в залежності від структури будь-яка працююча машина породжує множество різних процесів : випромінює тепло, шум, вібрації і т. д., які можна назвати вихідними процесами.

Вони обумовлені роботою машини (споживана або така, що віддається

потужність, к. п. д., витрата палива, теплообмін із зовнішньою сере-

довищем) або супутні (шуми, вібрація, світлові явища і ін ).

Параметри вихідних процесів достатньо повно відбивають

властивості структури і якість функціонування системи або

її елементу. Залежно від кількості інформації, яку вони несуть, параметри вихідних процесів можуть бути узагальнимиабо власними.

Узагальнені параметри вихідних процессов характеризує технічний стан машини або її элемента в цілому (стосовно автомобіля витрата палива на

100 км шляху, загальний рівень шуму, шлях і час розгону до заданої швидкості та ін.).

Власні параметри вихідних процесів характеризують технічний стан конкретного механизму або системи (стуки в коробці передач, гальмівний шлях, люфт рульового колеса, коефіцієнт подачі паливного на-

соса).

Узагальнені і приватні параметри вихідних процесів можуть бути безпосередньо виміряні на працюючій машині і використані для визначення її технічного стану без розбирання.

Сукупність параметрів вихідних процесів використовуваних для оцінки технічного стану працюючої машини, називають діагностичними сигналами або симптомами.

Очевидно, діагностичні симптоми несуть корисну інформацію про стан елементу, що конкретно цікавить нас, у відмінність від перешкод, які утрудняють використання цієї інформації.

Отже, взаємозв'язок між параметрами стану і параметрами вихідних процесів має статистичний характер і для встановлення її форми і тісноти використовують експериментальні методи з наступним застосуванням кореляційного і інших методів аналізу.

Для того, щоб можна було використовувати параметр вихідного процесу як діагностичний симптом, він повинен задовольняти наступним вимогам :

1) однозначності (відповідність кожному значенню структурного параметра тільки одного, цілком певного значення параметра вихідного процесу);

2) зміна структурного параметра в широких межах повинно також викликати зміну в цих межах параметра вихідного процесу, тобто він повинен нести достатню інформацію на усьому діапазоні зміни структурного параметра;

3) сигнал повинен мати властивість поширення в просторі, тобто щоб сигнал, що виник усередині машини міг досягти зовнішньої поверхні;

4) простоті і надійності виміру.

Як було відмічено вище, кожен стан машини порождає цілком певні вихідні процеси, які описуються параметрами цих процесів. Це положення можна сформулювати так: кожному діагностичному сигналу (симптому) відповідає цілком певний стан структури машини. Число станів, в одному з яких може знаходиться машина при її діагностуванні, нескінченно. Це нескінченно безліч можливих станів апроксимують дискретним, кінцевою безліччю станів (тобто відбуваються квантовання), які і визначаються при діагностиці.

Найпростіший випадок, коли безліч можливих станів розбивають на дві підмножини - перша підмножина включає стан, при якому машина є справною а друга підмножина - сукупність несправних станів.

Діагностика, побудована таким чином, відповідає на одне питання, справна або несправна машина, нехтуючи розбіжностями станів підмножин.

Залежно від поставленого завдання безлічі можливих станів машини розбивають на дрібніші підмножини.

В цьому випадку діагностують вузол. Кожен з цих вузлів може бути відповідно в справному або несправному стані.

У теорії інформації ентропію вимірюють в двійкових одиницях (бітах). За одиницю кількості інформації прийнята кількість інформації, що міститься в повідомленні про випробування кінцевої схеми, що складається з двох рівноімовірних подій.

У простому випадку кінцева схема має вигляд:

( А1 A2 )

1/2 1/2

Тоді повідомлення про результат її випробування містить кількість

інформації

mx = log2=1. (45)

Ця одиниця називається біт. Система, що має m, можливих станів, може знаходитися в стані Эі (і = 1,2,.., m) з вірогідністю

Рі= -----

m

(за умови рівновіроятності усіх технічних станів)

Тоді формула (44) спрощується і набирає вигляду:

Э (W) = log2 m. (46)

При цьому ентропія матиме максимальне значення.

З формули (46) можна визначити, що якщо система знаходиться у двох технічних станах, то ентропія її рівна одиниці; якщо в п'яти - ентропія дорівнює 2,322, якщо в 10 – то ентропія дорівнює 3,322. Якщо після діагностики технічного стану система повністю визначилася, то ентропія її рівна нулю.

Поняття ентропії дозволяє оцінити міру впливу параметрів стану машини на параметри вихідних процесів і вибрати найбільш інформативні діагностичні симбільшій мірі несуть потрібну інформацію;

3) визначити закони зміни цих параметрів як функцію пробігу автомобіля (чи часу роботи) і їх гранично допустимі значення (за умовами надійності, довговічністю і безвідмовності роботи);

4) вибрати відповідні технічні засоби, які дозволяють отримати діагностичну інформацію і перерабляти її в символи технічного стану елементів системи;

5) визначити найбільш доцільну послідовність (стратегію) пошуку несправностей системи в цілому і її елементів.

Існують два різні методи пошуку несправностей у технічних системах:

- комбінаційний

- і послідовний.

У першому випадку аналізується комбінація результату усіх тестів

порядок використання яких може бути довільним, в другому - результат кожного чергового теста.

Відшукування несправності закінчується, як тільки накопичена інформа-

ція виявиться достатньою для точного встановлення несправності.

Комбінаційний пошук використовується переважно при наявності вбудованої апаратури, контролюючої критичні параметри системи одночасно.

При перевірках вручну, а також у разі застосування автоматичних діагностичних установок застосовують послідовний пошук несправностей.

Розрізняють дві модифікації послідовного пошуку :

1) впорядкований пошук, коли тести використовуються в заздалегідь її фіксованій послідовності;

2) умовний пошук, коли вибір чергового теста залежить від інформації, отриманої на попередніх випробуваннях.

Середня кількість тестів, необхідна для відшукуванні несправності, при умовному пошуку зазвичай менше, ніж при впорядкованому. Проте для спрощення пристроїв управління у складних діагностичних установках доцільно застосовувати впорядкований пошук.

При послідовному пошуку несправностей критерієм оптимальності рішення задачі являється мініум середніх витрат (виміряних у відповідних одиницях) на перевірку, які можуть бути потрібними для локалізації невідомого стану системи.

У загальному випадку процедура технічного діагнозу полягає

з наступних основних елементів:

а) приєднання датчиків до елементів автомобіля;

б) завдання і стабілізація необхідних режимів роботи автомобіля і діагностичної апаратури;

в) подача необхідного стимулюючого сигналу;

г) реєстрація параметрів вихідних процесів (діагностичних симптомів);

д) вимір зареєстрованих параметрів з необхідною точністю;

е) порівняння діагностичних симптомів з еталонними значеннями;

ж) ухвалення діагностичного рішення і видача результатів діагнозу.

При діагностуванні технічного стану автомобіля чи його елементу задається такий режим, при якому параметр вихідного процесу цього елементу несе найбільшу інформацію. Отже, для виявлення технічного стану різних агрегатів або вузлів автомобіля режими робочих процесів можуть бути різні.

Режими робочих процесів можуть бути задані оператором чи автоматичним програмним пристроєм.

Для реєстрації параметрів вихідних процесів датчики встановлюються в певних місцях, дозволяючих найбільш повно фіксувати зміни, що виникли в структурі елементу.

Вимір зареєстрованих параметрів може осуществляться приладами з самописцями або приладами, фіксірующими граничні значення в дискретних величинах.

Для порівняння параметра діагностичного сигналу з еталонними значеннями застосовуються різні кибернетичні пристрої. Ці ж пристрої можуть обробляти диагно-стичну інформацію і видавати результати діагнозу.