Тканевые фильтры

Наиболее распространенным типом тканевого фильтра является рукавный фильтр, схема работы которого дана на рис. 6.2. Главным элементом такого фильтра является рукав, изготовленный из фильтровальной ткани. Корпус фильтра разделен на несколько герметизированных камер, в каждой из которых размещено по нескольку рукавов. Газ, подлежащий очистке, подводится в нижнюю часть каждой камеры и поступает внутрь рукавов. Фильтруясь через ткань, газ проходит в камеру, откуда через открытый выпускной клапан поступает в газопровод чистого газа (рис. 6.2, а). Частицы пыли, содержащиеся в неочищенном газе, оседают на внутренней поверхности рукава, в результате чего сопротивление рукава проходу газа постепенно увеличивается. Когда оно достигнет некоторого предельного (по условиям тяги) значения, фильтр переводится на режим регенерации (рис. 6.2,6), т. е. рукава освобождаются от осевшей на них пыли.

Рис. 6.2. Схема рукавного фильтра с обратной продувкой и встряхиванием: а — режим фильтрования; б— режим регенерации. 1 — входной патрубок; 2— корпус фильтра; 3— рукав; 4— продувочный клапан; 5— выпускной клапан; 6— коллектор очищенного газа; 7 — вал механизма встряхивания; 8— пылевыгрузное устройство

Наиболее часто регенерация осуществляется обратной продувкой. Продувочный воздух от специального вентилятора направляют внутрь камеры через открытый продувочный клапан (выпускной клапан закрыт). Фильтруясь через рукав в обратном направлении, воздух разрушает образовавшийся на внутренней поверхности рукава слой пыли, которая падает в бункер, откуда удаляется при помощи шнека, или другого устройства. Отработавший продувочный воздух через подводящий газ патрубок поступает в газопровод неочищенного газа. В целях повышения эффективности регенерации одновременно с обратной продувкой осуществляется встряхивание рукавов, для этого используется специальный встряхивающий механизм, перемещающий вверх и вниз крышку, к которой крепится рукав.

Камеры фильтра переводят на регенерацию по очереди, и, следовательно, фильтр в составе п—1 камера все время находится в работе.

Движение запыленного газового потока через ткань. При прохождении газа через чистую ткань, т. е. в начальный период работы фильтра, частицы пыли осаждаются на волокнах ткани. Захват частиц волокнами происходит за счет действия описанных ранее механизмов касания, инерции, диффузии, гравитации или электростатического взаимодействия. Далее вследствие того, что плотность упаковки у ткани значительно выше, чем у волокнистых фильтров, на лобовой стороне фильтра начинает формироваться сплошной слой из частиц пыли, которые не могут проникнуть в глубь ткани.

Образующийся вторичный лобовой слой (автослой) начинает сам задерживать поступающие частицы, в результате чего толщина его постепенно возрастает, и он становится главной фильтрующей средой. Поскольку поры, образующиеся между частицами лобового слоя, и сами улавливаемые частицы имеют близкие размеры, значительную роль начинает играть ситовый эффект.

Непроницаемость вторичного пылевого слоя для вновь поступающих частиц всех размеров хорошо объясняет обычно очень высокую степень очистки газов (нередко превышающую 99,9%) в тканевых фильтрах в запыленном состоянии. Снижение эффективности фильтра всегда связано с динамическим пробоем этого слоя и проскоком пыли в местах его разрушения, образования трещин, а также с наличием крупных пор в фильтрующем материале, где слой пыли вообще не может образоваться. Возникновение трещин и разрушение пылевого слоя могут происходить непосредственно в ходе процесса фильтрования в результате пульсаций газового потока и микровибрации промышленной установки. Всякое увеличение внешних сил, действующих на систему, в частности рост перепада давления на фильтре, способствует возникновению динамических пробоев слоя.

Практика показала, что оптимальные значения скорости фильтрования в тканевых фильтрах лежат в пределах 0,5— 1,0 м/мин. При больших скоростях фильтрования эффективность тканевых фильтров снижается вследствие выноса пылевых частиц, а гидравлическое сопротивление становится чрезмерно высоким. При меньших скоростях фильтрования необходимо увеличение поверхности фильтра.

С течением времени гидравлическое сопротивление и эффективность фильтра непрерывно увеличиваются.

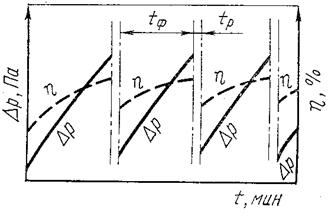

В процессе регенерации как гидравлическое сопротивление, так и эффективность фильтра снижаются (рис. 6.3). Поэтому при регенерации следует разрушать и удалять пылевой слой, оставляя проникшую внутрь пыль в порах ткани. Для этого обратную продувку ведут при невысоких скоростях, соизмеримых со скоростями фильтрования.

Рис. 6.3. Кривые изменения степени очистки и гидравлического сопротивления фильтра с регенерацией ткани: tф— время фильтрования; tр — время регенерации.

Фильтровальные материалы. По структуре фильтровальные материалы подразделяют на тканые и нетканые. Тканые материалы представляют собой переплетение нитей диаметром до 300—700 мкм. Продольные нити называют основой, а поперечные утком. Характер переплетения может быть различным. В случае специальной обработки — ворсования на поверхности ткани образуется ворс из спутанных между собойволокон.

К нетканым материалам относятся фильтровальные войлоки и фетры, представляющие собой плотные слои беспорядочно перепутанных волокон, получаемые в основном на специальных иглопробивных машинах. Свойства фетров зависят от свойств волокон, из которых они изготовлены.

В условиях работы фильтров на металлургических предприятиях к тканям предъявляют следующие требования:

1) термостойкость, достаточная для работы в условиях температур отходящих газов металлургических агрегатов;

2) химическая стойкость по отношению к агрессивным компонентам, присутствующим в отходящих газах;

3) механическая прочность по отношению к истиранию и многократным изгибам во время регенерации тканей, а также стабильность размеров при рабочих условиях;

4) высокая пылеемкость при фильтрации и способность удерживать при регенерации часть пыли, что обеспечивает достаточно высокую эффективность после регенерации;

5) сохранение максимальной воздухопроницаемости в запыленном состоянии;

6) минимальное влагопоглощение и способность к легкому удалению накопленной влаги (малая гигроскопичность);

7) умеренная стоимость.

Выбор вида ткани определяется в основном температурой, а также влагосодержанием и агрессивными свойствами газового потока, сроками службы ткани в рабочих условиях и стоимостью ткани.

Наряду с тканями из натуральных волокон (хлопок, лен, шерсть) широко применяют ткани из синтетических волокон — капрон, нитрон, лавсан, а также стеклоткани. Используют и нетканые материалы: фетр и войлок.

Свойства широко применяемых для очистки газов фильтровальных материалов приведены в табл. 6.1.

В настоящее время материалы из натуральных волокон все чаще заменяют синтетическими. Наиболее распространены нитрон и лавсан, обладающие повышенной термостойкостью, достаточной химической стойкостью и механической прочностью наряду с хорошей фильтрующей способностью. Срок службы рукавов из этих тканей 6—12 мес.

Таблица 6.1. Некоторые свойства фильтровальных материалов

| Основное волокно | Термостойкость, оС | Устойчивость к воздействию | Удлинение при разрыве, % | Средний диаметр волокна, мкм | Пористость, % | Горючесть | Влагоемкость, %, при Т=20оС, φ=65% | |

| кислот | щелочей | |||||||

| Хлопок | 65—80 | ОП | X | 7—8 | Да | 7—8,5 | ||

| Шерсть | 80—100 | У | ОП | 30—40 | Да | 13—15 | ||

| Нитрон | X—У | У | 15—17 | Да | 0,9-2 | |||

| Лавсан | X | У—П | 15—25 | Да | 0,4 | |||

| Оксалон | 220—250 | X | - | - | - | - | Да | - |

| Стекло | 250—300 | X | У—П | 3—4 | Нет | 0,3 | ||

| Примечания. 1. Условные обозначения: ОХ — очень хорошая; X — хорошая; У — удовлетворительная; П — плохая; ОП — очень плохая. 2. В таблице приведены ориентировочные значения, которые могут сильно изменяться при применении комбинированных тканей, например шерсть с капроном и т. п. |

Фильтровальные материалы из стекловолокна характеризуются высокой термостойкостью и достаточной химической стойкостью. Главный недостаток стекловолокон — низкая изгибоустойчивость, вследствие чего рукава быстро выходят из строя. Для улучшения свойств стеклоткани ее обрабатывают кремнийорганическими соединениями. Получены стеклоткани, выдерживающие температуры до 500 °С.

В последнее время начато производство термостойких волокон (оксалан и сульфон) и тканей из них, обладающих той же термостойкостью, что и стеклоткани, но значительно более гибких и эластичных. Испытания этих тканей показали их достаточно хорошие фильтрующие свойства.

Начат выпуск металлотканей и войлоков, выдерживающих температуры до 600 °С и выше. Длительного промышленного опыта работы фильтров из этих материалов в металлургии пока нет.

Способы регенерации фильтров. Наиболее распространенными способами регенерации фильтров являются: 1) обратная продувка с встряхиванием; 2) обратная продувка без встряхивания; 3) импульсная продувка; 4) обратная струйная продувка. Иногда применяют регенерацию кручением рукава и вибровстряхиванием.

Обратную посекционную продувку (см. рис. 6.3) обычно производят воздухом под действием небольшой разности давлений (до 5 кПа) - со средней скоростью проникновения через фильтровальную перегородку 0,6—1,5 м/мин; продолжительность обратной продувки 15—50 с. Для каждого фильтровального материала существует максимальная скорость обратной продувки, дальнейшее увеличение которой не способствует отделению пыли, а лишь вызывает бесполезный рост энергетических затрат. Используя величину пористости ткани εтк, рекомендуется определять скорость обратной продувки по формуле

wобр=kεтк , (6.1)

где k — коэффициент регенерируемости ткани, равный 1,6—2,0.

Для уменьшения деформации рукавов во время обратной продувки их снабжают распорными кольцами. Обратную продувку осуществляют посекционно с отключением регенерируемой секции от потока очищаемого газа, что следует учитывать при выборе необходимой поверхности фильтра. Отключение и повторное включение секции по окончании регенерации производятся автоматически. Обратную продувку с встряхиванием применяют для изгибоустойчивых тканей (лавсана, нитрона), а без встряхивания — для тканей, плохо сопротивляющихся изгибу (стеклоткани, металлоткани).

Импульсную продувку осуществляют струей сжатого воздуха, которая, выходя из сопла в рукав, увлекает за собой очищенный газ и создает внутри рукава волну повышенного давления (рис. 6.4, а). Под действием перепада давления рукава, надетые на проволочные каркасы, раздуваются, деформируя пылевой слой, который отделяется от ткани рукава в виде агломератов. При подаче импульсов длительностью 0,1—0,3 с при избыточном давлении 400—800 кПа расход продувочного воздуха не превышает 0,1—0,2 % от количества очищаемого газа. Управление импульсными электромагнитными клапанами сжатого воздуха автоматизировано. Импульсная регенерация осуществляется при работающем фильтре и не требует его отключения. Она позволяет использовать в фильтрах, кроме тканей, тяжелые нетканые материалы.

Увеличение фильтрующей поверхности аппарата может быть достигнуто применением рукавов большей длины. В этом случае сопла импульсной продувки размещают с двух сторон (сверху и снизу).

Струйную продувку применяют при очистке больших объемных расходов газа малой запыленности (до 0,5 г/м3) с достижением выходной запыленности 2—4 мг/м3. Подачу продувочного воздуха осуществляют в плотно охватывающее рукав кольцо, которое медленно движется вдоль рукава вверх и вниз со скоростью 6—15 м/мин (рис. 6.4,6). Продувка производится струей воздуха, вытекающего через кольцеобразную щель шириной 0,2—2 мм со скоростью 10—60 м/с. Все кольца секции объединены в каретку, приводимую в движение от специального механизма. Пыль отделяется от рукава в результате совместного действия струи продувочного воздуха и деформации рукава движущимся кольцом. Интенсивная регенерация позволяет использовать в качестве фильтровального материала тяжелые нетканые материалы, обеспечивающие высокую эффективность улавливания при высоких скоростях фильтрования (2—б м/мин) без исключения секций на регенерацию. Расход продувочного воздуха составляет 1—6 % объема очищаемого газа. Необходимое давление 60—80 кПа. Существуют и некоторые другие способы регенерации, которые в СССР широкого распространения не получили.

Рис. 6.4. Схемы регенерации тканевых фильтров: а — импульсная продувка; б — струйная продувка. 1— электромагнитный клапан; 2 — ввод сжатого воздуха; 3— сопло; 4— струи сжатого воздуха; 5 — блок автоматического управления регенерацией; 6— рукав; 7 — каркас рукава; 8 — бункер; 9— движущееся кольцо.

Расчеты тканевых фильтров. При проведении расчета фильтра определяют необходимую поверхность фильтрования, гидравлическое сопротивление фильтра и продолжительность работы фильтра между двумя регенерациями.

Основной величиной при выборе необходимой поверхности фильтра является газовая нагрузка qф, м3/(м2·мин), или эквивалентная ей скорость фильтрования wф, м/мин. С достаточной для практики точностью эта величина может быть определена из выражения

qф = qнC1C2C3C4C5,(6.2)

где qн — нормативная удельная нагрузка, зависящая от вида пыли и ее склонности к агломерации, принимаемая равной для возгонов черных и цветных металлов, активированного угля 1,2 м3/(м2·мин); кокса, летучей золы, металлопорошков, окислов металлов 1,7 м3/(м2·мин); глинозема, цемента, угля, известняка, пыли горных пород 2,0 м3/(м2·мин); С1— коэффициент, учитывающий способ регенерации; его принимают для импульсной регенерации тканей равным: 1,0; нетканых материалов - 1,1; при регенерации обратной продувкой с встряхиванием - 0,7—0,85; при регенерации с обратной продувкой без встряхивания - 0,55—0,7;

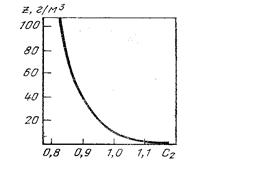

С2— коэффициент, учитывающий начальную запыленность газов (определяют по рис. 6.5);

Рис. 6.5. Зависимость коэффициента С2 от концентрации пыли.

С3 — коэффициент, учитывающий дисперсный состав пыли:

| dm, | 50—100 | 10—50 | 3—10 | <3 | |

| С3 | 1,2—1,4 | 1,1 | 1,0 | 0,9 | 0,7-0,9 |

С4 — коэффициент, учитывающий влияние температуры газа, он имеет следующие значения:

| Т, °С | ||||||||

| С4 | 1,0 | 0,9 | 0,84 | 0,78 | 0,75 | 0,73 | 0,72 | 0,70 |

С5 — коэффициент, учитывающий требования к качеству очистки газа; оценивается по концентрации пыли в очищенном газе. При концентрации 30 мг/м3 и выше принимается равным 1, при концентрации 10 мг/м3 и ниже 0,95.

Полное гидравлическое сопротивление рукавного фильтра Dр, Па, складывается из сопротивления корпуса аппарата Dрк и сопротивления фильтровальной перегородки Dрф:

Dр=Dрк+Dрф. (6.3)

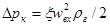

Гидравлическое сопротивление корпуса определяется величиной местных сопротивлений при входе и выходе газа из аппарата и при распределении потока по фильтровальным элементам:

, (6.4)

, (6.4)

где величина коэффициента сопротивления x, отнесенного к скорости во входном патрубке фильтра (обычно 5—15 м/с), для правильно сконструированного фильтра равна 1,5—2,5.

Гидравлическое сопротивление фильтровальной перегородки Dрф может быть представлено суммой двух слагаемых:

Dрф=Dр1+Dр2=Аmwф+ВmwфМ1, (6.5)

из которых первое представляет собой постоянное сопротивление Dр1 самой фильтровальной перегородки с учетом пыли, оставшейся на ней после регенерации, а второе — переменное сопротивление Dр2 накапливающегося на фильтровальной перегородке слоя пыли, удаляемого с нее в процессе регенерации.

Для технических расчетов тканевых рукавных фильтров в развитие выражения (5.33) И. Л. Пейсаховым и др. предложена следующая формула, позволяющая найти гидравлическое сопротивление фильтра Dрф в любой момент времени tфот включения фильтра в работу:

, (6.6)

, (6.6)

где wф — скорость фильтрования, м/с; m — динамический коэффициент вязкости газа, Па·с; εтк — пористость ткани, доли ед.; dm— среднемедианный размер частиц пыли, м; rч — плотность частиц пыли, кг/м3; z1— начальная запыленность газа, кг/м3. Пористость слоя пыли в основном зависит от ее дисперсности и приближенно может быть определена из выражения

.(6.7)

.(6.7)

Удельное гидравлическое сопротивление ткани h0, отнесенное к толщине, равной 1 м при скорости воздуха 1 м/с, можно принимать равным: для шерстяной ткани 0,84·105 Па; для нитрона НЦМ - 0,83- 105 Па; для стеклоткани 27·105 Па.

Исходя из формулы (6.6) можно определить значение коэффициентов А и В в формуле (5.33):

;

;

. (6.8)

. (6.8)

При ориентировочных подсчетах коэффициенты А и В для различных пылей можно принимать по табл. 6.2 [8].

Таблица 6.2. Значения коэффициентов А и В для некоторых пылей (ткань — лавсан)

| dm, мкм | А, м-1 | В, м/кг | Вид пыли |

| 10—20 2,5—3 0,5—0,7 | (1100—1500)·106 (2300—2400)·106 (13 000—15 000)·106 | (6,5—16)·109 80·109 330·109 | Кварцевая, цементная Сталеплавильная, возгонная Кремниевая, возгонная |

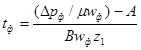

При заданной величине оптимального перепада давления на фильтровальной перегородке Dропт можно найти необходимую продолжительность периода между регенерациями tф. Количество пыли, накопленной на единице площади фильтра за время tф, приблизительно равно:

М1 =z1wфtф. (6.9)

Подставляя это значение в формулу (6.3), получим

Dрф=Dр1+Dр2=mwф(А+ Вz1wфtф), (6.10)

откуда следует, что

. (6.11)

. (6.11)

При повышении Dрф вследствие неравномерности структуры пылевого слоя и ткани в отдельных местах происходят динамические пробои слоя, сопровождающиеся образованием трещин и каверн, в результате чего увеличивается вынос пыли и падает эффективность. При сокращении межрегенерационного периода и уменьшении Dрф эффективность фильтра также падает из-за того, что значительную часть времени фильтр работает в условиях нарушенной целостности фильтрующего пылевого слоя. Таким образом, существует некоторая оптимальная продолжительность межрегенерационного периода, соответствующая максимальной эффективности работы фильтра, найти которую можно только экспериментально.

Упрощенно продолжительность периода фильтрования можно найти, задаваясь величиной переменного гидравлического сопротивления слоя пыли Dр2. Для мелких пылей она не должна превышать 600—800 Па, а для крупных пылей с медианным размером частиц более 20 мкм - 250—350 Па.

Общий объемный расход газа, проходящего через фильтр, V равен при регенерации обратной продувкой

V = Vг+Vр, (6.12)

где Vг — объемный расход газа, подводимого к фильтру с учетом содержания водяных паров и присосов по тракту между технологическим агрегатом и фильтром при рабочих условиях, м3/ч; Vp — объемный расход воздуха, подаваемого на обратную продувку и подмешивающегося к очищаемому газу; предварительно он может быть определен из выражения

V´p = Vг np tp / 3600; (6/13)

здесь tp — время отключения секции на обратную продувку (обычно в пределах одной минуты); np — количество регенераций в течение одного часа, определяемое по формуле

np=3600 / ( tф + tp ). (6.14)

Необходимую фильтрующую поверхность аппарата F'ф предварительно определяют из выражения

F'ф = (Vг + V´р) / 6qф, (6.15)

где qф — удельная газовая нагрузка при фильтровании, м3/(м2·мин).

Выбор фильтра производится подбором в соответствии с данными каталога с запасом 10—15%.

Фильтрующую поверхность, отключаемую на регенерацию в течение часа, находят по формуле

Fp = Nc Fс tp np / 3600, (6.16)

где Nc — число секций; Fc — фильтрующая поверхность секции, м2. Далее в соответствии с выбранным фильтром уточняют расход воздуха, подаваемого на обратную продувку в течение часа:

Vр = wф nр tр Nс Fс (6.17)

после чего находят окончательную площадь фильтрования

. (6.18)

. (6.18)

Удельную газовую нагрузку q'ф, м3/(м2·мин), выбранного фильтра находят из выражения

; (6.19)

; (6.19)

q'ф должна быть близка к принятой расчетной газовой нагрузке qф.

Продолжительность периода фильтрования для любой секции фильтра tф должна быть всегда больше суммарной продолжительности регенерации остальных секций tф> (Nc—1)tP.

При расчете фильтров, работающих с импульсной регенерацией, расход воздуха на регенерацию не превышает 0,2% от расхода очищаемого газа и может не учитываться.

Типы тканевых фильтров. Основным признаком, в значительной мере определяющим конструкцию фильтра, является способ регенерации ткани. При импульсной продувке и фильтровании газа снаружи внутрь рукава фильтры выполняют каркасными, при обратной и струйной продувке и фильтровании газа из рукава наружу — бескаркасными. В зависимости от конструкции применяют нижний и верхний подвод газа к рукаву. Основные конструкции серийно выпускаемых фильтров общепромышленного назначения характеризуются данными табл. 6.3—6.11.

Таблица 6.3. Фильтры типа ФРО (фильтры рукавные с обратной продувкой)

| Характеристика | ФРО-1250-1 | ФРО-1650-1 | ФРО-2500-1 | ФРО-4100-2 | ФРО-5100-2 | ФРО-6000-2 | ФРО-7000-2 | ФРО-8000-2 | ФРО-20000-3 | ФРО-24000-3 |

| Фильтрующая поверхность, м2 Количество рукавов Количество секций Высота рукава, м Диаметр рукава, мм Габаритные размеры: (L×В×Н), м Масса, т | 5,10× 6,84× 13,77 37,8 | 6,60× 6,84× 13,77 50,4 | 9,60× 6,84× 13,77 75,6 | 12,6× 9,84× 16,20 108.5 | 15,6× 9,84× 16,20 | 18,6× 9,84× 16,20 162,8 | 21,6× 9,84× 16,20 | 16. 24,6× 9,84× 16,20 | 20 520 30,4× 21,0× 22,64 | 24 624 36,4× 21,0× 22,64 |

| Примечание: Ткань — лавсан (130 оС) или стеклоткань (220 °С) |

Таблица 6.4. Фильтры типа ФРКИ (рукавные, каркасные с импульсной продувкой)

| Характеристика | ФРКИ-30 | ФРКИ-60 | ФРКИ-90 | ФРКИ-180 | ФРКИ-360 |

| Фильтрующая поверхность, м2 Количество рукавов Количество секций Высота рукава, м Количество электромагнитных клапанов Габаритные размеры (L×В×Н), м Масса, т | 1,46×2,66×3,62 1,3 | 2,82×2,06×3,62 2,1 | 4,14×2,06×3,62 3,0 | 5,48×2,06×4,62 4,6 | 5,85×4,37×4,88 9,9 |

| Примечание. Диаметр рукава 130 мм; ткань — лавсан (130"С). |

Таблица 6.5. Фильтры типа ФРКДИ (рукавные каркасные с двусторонней импульсной продувкой)

| Характеристика | ФРКДИ-500 | ФРКДИ-720 | ФРКДИ-1100 |

| Фильтрующая поверхность, м2 Количество рукавов Количество секций Габаритные размеры (L×В×Н), м Количество электромагнитных клапанов Масса, т | 4,94×4,37×9,21 20,5 | 6,28×4,37×9,21 28,7 | 8,95×4,37×9,21 33,0 |

| Примечание: Диаметр рукава 130 мм, высота 6 м; ткань — лавсан |

Таблица 6.6. Фильтры типа СМЦ-101А (регенерация обратной продувкой)

| Характеристика | Габариты фильтров | ||

| I | II | III | |

| Фильтрующая поверхность секции, м2 Высота рукава, м Габаритные размеры (L×В×Н), м Масса, т | 55; 50 2,25 3,2×1,7×5,7 2,4; 2,75 | 116; 110 4,5 3.2×1,7×9,2 3,2; 3,6 | 3,2×1,7×13,9 |

| Примечания:1. Диаметр рукава 200 мм; количество рукавов 36; ткань — лавсан. 2. Для габарита I собирают не более 4 секций, для габаритов II и III — не более 10 секций. 3. Фильтры I и II габаритов могут быть снабжены механизмами встряхивания |

Таблица 6.7. Фильтры типа УРФМ (регенерация обратной продувкой с встряхиванием)

| Характеристика | УРФМ-ПМ | УРФМ-III |

| Фильтрующая поверхность, м2 Количество секций Число рукавов Габаритные размеры (L×В×Н), м Масса, т | 23×4,8×13,1 | 16,1×4,8×13,1 78,3 |

| Примечание. Диаметр рукава 220 мм, высота 4,063 м; ткань — нитрон (130°С) |

Таблица 6.8. Фильтры типа ФРОС (регенерация обратной продувкой сжатым воздухом при р = 0,15…0,20 МПа)

| Характеристика | ФРОС-9 | ФРОС-13,5 | ФРОС-20 | ФРОС-31 | ФРОС-66 |

| Фильтрующая поверхность, м2 Количество секций Количество фильтрующих элементов Высота фильтрующих элементов, м Габаритные размеры (L×В×Н), м Масса, т | 4,5×2,17×I,8 1,0 | 13,5 5,5×2,17×I,0 1,1 | 5,2×2,76×I,6 2,0 | 6,2×2,76×I,6 2,3 | 6,9×3,36×2,2 3,7 |

| Примечание. Ткань — металлическая сетка С120 (500 °С). |

Таблица 6.9. Фильтры типа РФСП (регенерация поэлементной струйной продувкой)

| Характеристика | РФСП-II | РФСП-1580 |

| Фильтрующая поверхность, м2 Количество секций Количество рукавов Диаметр рукава, м Габаритные размеры (L×В×Н), м Масса, т | 11,5×5,05×13,2 | 25,75×7,74×11,77 |

| Примечание. Высота рукава 5 м; ткань — лавсан (130 оС). |

Таблица 6.10. Фильтры типа ФРИ (рукавные импульсные)

| Характеристика | ФРИ-630 | ФРИ-800 | ФРИ-1250 | ФРИ-1600 |

| Фильтрующая поверхность, м2 Максимальная произво-дительность, тыс. м3/ч Габаритные размеры (L×В×Н), м Масса фильтра, т | 58,2 4,52×4,22×9,325 15,03 | 77,6 5,85×4,22×9.325 18,57 | 116,5 8,54×4,22×9,325 25,52 | 155,2 11,22×4.22×9,325 33,14 |

Таблица 6.11. Фильтры ФКИ (кассетные импульсные)

| Характеристика | ФКИ-28 | ФКИ-84 | ФКИ-168 |

| Фильтрующая поверхность, м2 Количество кассет, шт Производительность, тыс. м3/ч Габаритные размеры (L×В×Н), м | 3,36 2,4×2,45×6,8 | 11,09 2,65×3,55×7,1 | 17,10 5,3×3,55×7,1 |

В ПО «Газоочистка» разработаны и подготовлены к серийному выпуску фильтры типов ФРИ (табл. 6.10) и ФКИ (табл. 6.11). Фильтры типа ФРИ предназначены для очистки промышленных газов от мелкодисперсной пыли при температуре до 130 °С. Регенерация производится импульсами сжатого воздуха, подаваемого в рукава с двух сторон, сверху и снизу. Пыль, стряхиваемая с рукавов, осыпается в бункер, откуда удаляется с помощью транспортера.

Общими для всех фильтров типа ФРИ являются: начальная концентрация пыли не более 20 г/м3; удельная газовая нагрузка не более 1,6 м3/(м2-мин); гидравлическое сопротивление не более 2 кПа; разрежение внутри аппарата не более 5 кПа; степень очистки газа 98,75 %; материал фильтровальных рукавов — иглопробивное фильтровальное полотно ТУ 17 ЭССР-413—82, артикул 934561.

Фильтры типа ФКИ собираются из кассет с ячейковыми фильтрующими элементами. Фильтровальная кассета имеет металлический каркас, к которому крепятся фильтрующие элементы из иглопробивного фильтровального полотна ТУ 17 ЭССР-413—82, артикул 934561. Высота кассеты не более 2 м. Площадь одного фильтровального элемента 28 м2. Фильтровальный элемент состоит из пяти рядов ячеек с размерами сторон 60×60 мм, в ряду 12 ячеек. Один ряд ячеек заглушён в нижней, а другой в верхней части, вследствие чего происходит полное разделение камер запыленного и очищенного газа. Такой фильтрующий элемент компактен и имеет развитую поверхность фильтрования, вследствие чего габаритные размеры кассетных фильтров значительно меньше, чем рукавных.

Общими для всех фильтров типа ФКИ являются гидравлическое сопротивление не более 2 кПа и запыленность на выходе не более 50 мг/м3.

Фильтры типов ФКИ-28 и ФКИ-84 используют для очистки аспирационного воздуха от технологического оборудования, а фильтры типа ФКИ-168 — для очистки дымовых газов от сушильных барабанов.

Аппараты фильтрующего действия с гибкими перегородками улавливают одинаково хорошо пыли практически всех размеров, вплоть до мелкодисперсных. Однако, не рекомендуется применять их для абразивных и слипающихся пылей, а также при высокой температуре и высокой влажности газа. Основными направлениями развития этих аппаратов являются создание высококачественных фильтровальных материалов и совершенствование конструкций фильтров в целях уменьшения их габаритных размеров (кассетные и патронные фильтры).