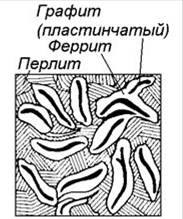

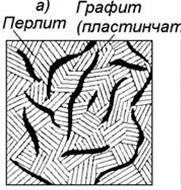

МО: Ф, Ф-П, П

МО + Г

Чугун СЧ10 — ферритный;

СЧ15, СЧ20 — ферритно-перлитные чугуны,

начиная с СЧ25 — перлитные чугуны.

СЧ18, СЧ21 и СЧ24 – по требованию потребителя для изготовления отливок допускаются марки

В ферритных чугунах (чугунах с ферритной металлической основой) нет углерода, связанного в Fe3C.

В перлитных - 0,8 % углерода связано в цементит.

При одинаковой металлической основе механические свойства чугунов возрастают от серого к высокопрочному.

Структура состоит из металлической основы с графитом пластинчатой формы, вкрапленным в эту основу. Весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8 % углерода.

Серый чугун маркируется буквами :

С - серый и Ч - чугун (ГОСТ 1412-70). После букв следуют цифры. Первые цифры указывают среднюю величину предела прочности при растяжении, а вторые - среднюю величину предела прочности при растяжении на изгиб.

Маркировка -СЧ25 – σв=250 МПа.

В основу стандартизации чугуна заложен принцип регламентирования минимально допустимого значения временного сопротивления разрыву при растяжении σв В соответствии с этим принципом обозначение марки чугуна содержит минимально допустимое значение σв определенного в стандартной пробной литой заготовке. Механические свойства серого чугуна регламентируются ГОСТ 1412-85.

Согласно ГОСТ 1412-85 серый чугун маркируют буквами «С» — серый и «Ч» — чугун.

Число после буквенного обозначения показывает среднее значение предела прочности чугуна при растяжении.

Маркируют серые чугуны буквами СЧ и числом, обозначающем временное сопротивление sв в кгс/мм2 (в десятых долях МН/м2).

Обозначения марок чугуна отражают его предел прочности при растяжении и изгибе.

Например, СЧ 20 — чугун серый, предел прочности при растяжении 200 МПа.

Например, чугун марки СЧ 18—36 обозначает серый чугун с пределом прочности на растяжение 18 кг/мм2и пределом прочности на изгиб 36 кг/мм2.

Свойства–Механические свойства серого чугуна зависят от свойств металлической матрицы, формы и размеров графитовых включений. Свойства металлической матрицы чугунов близки к свойствам стали.

Механические свойства серых чугунов зависят от свойств металлической основы и, главным образом, от количества, формы и размеров графитных включений. Перлитная основа обеспечивает наибольшие значения показателей прочности и износостойкости.

+ -Преимущества серого чугуна:

1.обладают высокими литейными качествами (жидкотекучесть, малая усадка, незначительный пригар металла к форме и др.),

3. включения графита делают стружку ломкой,

4.позволяя легко обрабатывать чугун резанием;

5. сопротивляются износу

6. благодаря смазывающему действию графита чугун обладает хорошими антифрикционными свойствами;

7. хорошо гасит вибрации и резонансные колебания.

-однако из-за низких прочности и пластических свойств в основном используются для неответственных деталей.

Для деталей из серого чугун характерны малая чувствительность к влиянию внешних концентраторов напряжений при циклических нагружениях и более высокий коэффициент поглощения колебаний при вибрациях деталей (в 2—4 раза выше, чем у стали). Важная конструкционная особенность серого чугун — более высокое, чем у стали, отношение предела текучести к пределу прочности на растяжение. Наличие графита улучшает условия смазки при трении, что повышает антифрикционные свойства чугуна. Свойства серого чугун зависят от структуры металлической основы, формы, величины, количества и характера распределения включений графита. Перлитный серый чугун имеет высокие прочностные свойства и применяется для цилиндров, втулок и др. нагруженных деталей двигателей, станин и т.д. Для менее ответственных деталей используют серый чугун с ферритно-перлитной металлической основой.

Применение –

На долю серого чугуна с пластинчатым графитом приходится около 80 % общего производства чугунных отливок.

Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. Т.е. используется для деталей, работающих при повышенных статических и динамических нагрузках.

Это разнообразные (до 100 т) отливки сложной формы, к которым не предъявляются жесткие требования по габаритам и массе.

В станкостроении это – базовые, корпусные детали, кронштейны, зубчатые колеса, направляющие; станины станков, столы и верхние салазки, колонки, каретки и др.

в автостроении - блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. из ферритно-перлитных чугунов делают картеры, крышки, тормозные барабаны и др., а из перлитных чугунов — блоки цилиндров, гильзы, маховики и др детали работающие при сравнительно высоких нагрузках или тяжелых условиях износа.

в строительстве серый чугун применяют, главным образом, для изготовления деталей, работающих при сжатии (башмаков, колонн), а также санитарно-технических деталей (отопительных радиаторов, труб).

Значительное количество чугуна расходуется для изготовления тюбингов, из которых сооружается туннель метрополитена.

Из серого чугуна, содержащего фосфор (0,5 %), изготавливают архитектурно-художественные изделия.

__________________________________________________________________

Ковкий чугунГОСТ 1215-79

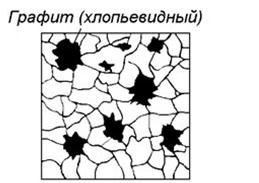

Название – ковкий чугун или условное название мягкого и вязкого чугуна. Получил название за счет пластических свойств хлопьевидной формы графита.

Химический состав - содержат: углерода – 2,4…3,0 %, кремния – 0,8…1,4 %, марганца – 0,3…1,0 %, фосфора – до 0,2 %, серы – до 0,1 %.

Получение–

Производство ковких чугунов делится на две основные операции:

1) выплавка белого доэвтектического чугуна определенного состава и заливка его в соответствующие формы. Отливки получают плотные, сложной формы и имеющие высокие литейные свойства.

2) приведение отливки из твердого, хрупкого состояния (белого чугуна) в мягкое, ковкое состояние с помощью последующего графитизирующего отжига(томления). В результате чего цементит, содержащийся в белом чугуне, распадается на углерод отжига и железо, а образующийся графит приобретает форму хлопьев.

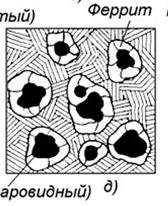

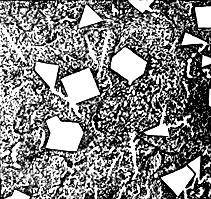

Форма графита - хлопьевидная или рыхлые шарики. Это особая форма графита в виде звездчатых, хлопьевидных включений (так называемый углерод отжига).

У ковких чугунов округлая форма графита мало ослабляет связь между зернами металлической основы. Поэтому такие чугуны имеют более высокие механические свойства по сравнению с серыми чугунами.

Структура–графит и металлическая основа: Ф –ферритная Ф-П –феррито-перлитная и П – перлитная.

Металлическая основа ковкого чугуна в зависимости от типа термообработки может быть ферритной, ферритно-перлитной и перлитной.

Наиболее высокими свойствами обладает ковкий чугун, имеющий матрицу со структурой зернистого перлита; им можно заменять литую или кованую сталь.

Маркировка –

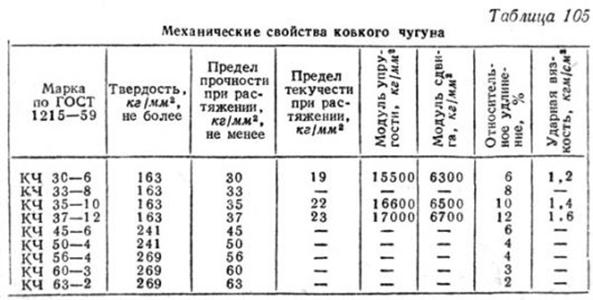

Химический состав и механические свойства ковкого чугуна (табл. 105) регламентированы ГОСТ 1215—59 по маркам, имеющим буквенно-цифровые обозначения. При этом первые цифры означают предел прочности на разрыв, а вторые — относительное удлинение.

Ковкие чугуны маркируют буквами «К» — ковкий, «Ч» _ Чугун и цифрами. Первая группа цифр показывает предел прочности чугуна при растяжении, вторая — относительное его удлинение при разрыве.

Например, КЧ 33-8 означает:

КЧ-ковкий чугун

33 -с пределом прочности при растяжении 33 кг/мм2 (330 МПа)

8 -и относительным удлинением при разрыве 8 %.

Например, марка КЧ 35—10 означает: ковкий чугун с пределом прочности на растяжение 35 кг/мм2и относительным удлинением 10%.

Таблица 105. Механические свойства ковкого чугуна

Различают 7 (9) марок ковкого чугуна:

три с ферритной (КЧ 30 – 6, КЧ33—8, КЧ35—10, КЧ37—12)

и пять с перлитной (КЧ45—7, КЧ50—5, КЧ55—4, КЧ60—3, КЧ65—3, КЧ70—2, КЧ80—1.) основой (ГОСТ 1215).

Ковкий чугун по микроструктуре может быть ферритным и перлитным.

Ферритный ковкий чугун отличается умеренной прочностью и большой или умеренной вязкостью (марки:КЧ 37—12, КЧ 35—10, КЧ 33—8, КЧ 30—6).

Перлитный ковкий чугун обладает высокой прочностью и умеренной и малой вязкостью (ГОСТ 1215—59; марки КЧ 45—6, КЧ 50—4 и др.).

Свойства–Механические свойства ковкого чугун определяются структурой металлической основы, количеством и степенью компактности включений графита.

+Ковкие чугуны имеют достаточно высокую:

- прочность,

- пластичность,

- сопротивляемость ударным нагрузкам

- и износостойкость в сочетании с хорошей обрабатываемостью.

- обладает лучшей демпфирующей способностью, чем сталь, и меньшей чувствительностью к надрезам,

- удовлетворительно работает при низких температурах.

По сравнению с серыми чугунами они являются более прочными и более пластичными.

- Ковкий чугун имеет несколько худшие литейные свойства, чем серый чугун (меньшая жидкотекучесть, большая объемная усадка и др.), и по своим механическим свойствам занимает промежуточное положение между серым чугуном и литой сталью.

Ковкий ферритный чугун характеризуется высокой пластичностью (d = 10...12 %) и относительно низкой прочностью (sв = 370...300 МПа).

Ковкие чугуны с перлитной металлической основой обладают высокими твердостью (235...305 НВ) и прочностью (sв = 650...800 МПа) в сочетании с небольшой пластичностью (d = 3,0...1,5 %).

Ферритный ковкий чугун хорошо поддается запрессовке, расчеканке и легко заполняет зазоры, имеет хорошую обрабатываемость резцом и может широко применяться вместо стали для изготовления неответственных деталей.

Перлитный ковкий чугун может применяться как заменитель бронзы в узлах трения.

Наиболее высокими свойствами обладает ковкий чугун, имеющий матрицу со структурой зернистого перлита; им можно заменять литую или кованую сталь. В тех случаях, когда требуется повышенная пластичность, применяют ферритный ковкий чугун.

Применение:

Ковкие чугуны, обладая высокими пластическими свойствами, находят применение при изготовлении разнообразных тонкостенных (до 50 мм) деталей, работающих при ударных и вибрационных нагрузках, — фланцы, муфты, картеры, ступицы и др.

КЧ используют для изготовления мелких и средних тонкостенных отливок ответственного назначения, работающих в условиях динамических знакопеременных нагрузок (детали приводных механизмов, коробок передач, тормозных колодок, шестерен, ступиц и т. п.).

Масса этих деталей — от нескольких граммов до нескольких тонн.

Свойства ковких чугунов близки к свойствам высокопрочных чугунов. Из них изготавливают ответственные литые детали, работающие при динамических нагрузках (втулки, муфты, тормозные колодки, ступицы и т.п.).

Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы.

Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

ТО.Для повышения твердости, износостойкости и прочности изделий из ковкого чугуна иногда применяют нормализацию или закалку. Закалка с последующим высоким отпуском позволяет получить структуру зернистого перлита.

Применяются в автомобильном, сельскохозяйственном, текстильном машиностроении, в судо- вагоно- и котлостроении.

Недостаткиковкого чугуна:

· малоперспективный материал из-за сложности технологии получения отливки,

· длительность производственного цикла изготовления деталей,

· графитизирующий отжиг чугуна длится от 24 до 60 часов,

· ограничение толщины стенок отливок (до 50 мм).

_____________________________________________________________________

Высокопрочный чугун–(ГОСТ 7293)

Название – получил из-за max прочностных характеристик.

Шаровидный графит в наименьшей степени ослабляет металлическую матрицу, что приводит к резкому повышению механических свойств чугуна.

Химический состав - Высокопрочные чугуны содержат: углерода – 3,2…3,8 %, кремния – 1,9…2,6 %, марганца – 0,6…0,8 %, фосфора – до 0,12 %, серы – до 0,3 %.

Рекомендуемый химический состав высокопрочного чугуна (2,7...3,7 % С; 0,5...3,8 % Si) выбирается в зависимости от толщины стенок отливки (чем тоньше стенка, тем больше углерода и кремния).

Получение - Получают высокопрочные чугуны из серых чугунов в результате модифицирования.

Графит приобретает форму шара за счет модифицирования жидкими присадками:

- 0,1...0,5 % магния от массы обрабатываемой порции чугуна,

Так как модифицирование чугунов чистым магнием сопровождается сильным пироэффектом , чистый магний заменяют лигатурами(сплав магния и никеля)

- 0,2...0,3 % церия,

- иттрия, Са, Се и другими редкоземельными металлами (РЗМ).

При этом перед вводом модификаторов необходимо снизить содержание серы до 0,02...0,03 %.

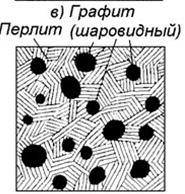

Форма графита - шаровидный графит.

Структура - состоит из металлической основы (феррит, феррит-перлит и перлит) и включений графита шаровидной формы.

· ферритная (ВЧ 35, ВЧ40),

· феррито-перлитная (ВЧ 45)

· и перлитная (ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ 100) металлическая основа.

Маркировка–

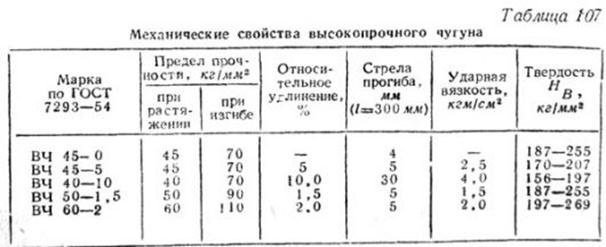

Химический состав и свойства высокопрочных чугунов регламентируются ГОСТ 7293-85 и маркируются буквами «В» — высокопрочный, «Ч» — чугун и числом, обозначающим среднее значение предела прочности чугуна при растяжении.

Например, ВЧ 100 — высокопрочный чугун, предел прочности при растяжении 1000 МПа (или 100 кг/мм2).

Для высокопрочного и ковкого чугун цифры определяют предел прочности при растяжении (в кгс/мм2) и относительное удлинение (в %), например ВЧ60-2.

Обозначаются индексом ВЧ (высокопрочный чугун) и числом, которое показывает значение предела прочности, умноженное на  ВЧ 100.

ВЧ 100.

Маркируют чугуны буквами ВЧ и числом, обозначающим sвв кгс/мм2.

ВЧ60 σв=600 МПа

ВЧ120-2 σв=1200 МПа, δ=2 % (2 версия маркировки по предыдущему ГОСТу)

Свойства -по сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита.

Таблица 107. Механические свойства высокопрочного чугуна

Ферритные чугуны имеют s0,2 = 220...310 МПа, d = 22...10 %, 140...225 НВ,

перлитные —s0,2 = 370...700 МПа, d = 7...2 % и 153...360 НВ.

Чугуны с перлитной металлической основой имеют высокие показатели прочности при меньшем значении пластичности. Соотношение пластичности и прочности ферритных чугунов - обратное.

Высокопрочные чугуны обладают высоким пределом текучести,s-1 = 300...420 МПа, что выше предела текучести стальных отливок.

Также характерна достаточно высокая ударная вязкость и усталостная прочность,sт = 230...250 МПа, при перлитной основе.

Эти чугуны обладают высокой жидкотекучестью, линейная усадка – около 1%. Литейные напряжения в отливках несколько выше, чем для серого чугуна. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью.

Шаровидный графит в наименьшей степени ослабляет металлическую матрицу, что приводит к резкому повышению механических свойств чугун с чисто перлитной или бейнитной структурой, приближая их свойства к свойствам углеродистых сталей.

При чисто ферритной матрице (в литом или термообработанном состоянии) обеспечивается повышенный уровень пластичности. Высокопрочный чугун обладает хорошими литейными и технологическими свойствами (жидкотекучесть, линейная усадка, обрабатываемость резанием), но по значению сосредоточенной объёмной усадки приближается к стали.

Такой чугун применяется для замены стальных литых и кованых деталей (коленчатые валы двигателей, компрессоров и т.д.), а также деталей из ковкого или обычного серого чугун.

Высокопрочные чугун, имеющие включения т. н. вермикулярного графита (при рассмотрении в оптическом микроскопе — утолщённые изогнутые пластины со скруглёнными краями), по свойствам занимают промежуточное положение между чугун с шаровидным и чугун с пластинчатым графитом. Этот чугун обладает хорошими технологическими свойствами при небольшой объёмной усадке и высокой теплопроводностью (почти такой же, как у серого чугун). Чугун с вермикулярным графитом применяется в дизелестроении и других областях машиностроения.

Применение.- Обладают хорошими литейными и потребительскими свойствами (обрабатываемость резанием, способность гасить вибрации, высокая износостойкость и др.) свойствами. Они используются для массивных отливок взамен стальных литых и кованых деталей — цилиндры, шестерни, коленчатые и распределительные валы и др. Оборудование прокатных станов ( в том числе валки до 12 т), кузнечно-прессовое оборудование(траверсы, шаботы ковочных молотов) энергетическое оборудование (корпуса паровых турбин, лопатки направляющего аппарата, коленчатые валы, поршни и др.).

Для повышения механических свойств (пластичности и вязкости) и снятия внутренних напряжений отливки подвергают термической обработке (отжигу, нормализации, закалке и отпуску). Рекомендуется подвергать чугунные изделия объемной закалке.

Антифрикционные чугуны –ГОСТ 1585

Основные служебные свойства подшипникового материала – антифрикционность и сопротивление усталости. Антифрикционность – способность материала обеспечивать низкий коэффициент трения скольжения и тем самым низкие потери на трение и малую скорость изнашивания сопряженной детали – стального или чугунного вала (см. 1 лекцию и служебные свойства сплавов).

И еще основное требование: обладать неоднородной структурой, улучшающей подвод масла к вращающемуся валу, прочностью на сжатие и на истирание и достаточной твердостью.

Рис. Антифрикционный сплав 1 типа. Баббит.

Ни один из многочисленных материалов, применяемых в настоящее время в качестве антифрикционных, не удовлетворяет полностью всем предъявляемым требованиям.

Металлические материалы по своей структуре подразделяются на 2 типа сплавов:

1) Сплавы с мягкой матрицей и твердыми включениями;

2) Сплавы с твердой матрицей и мягкими включениями.

К сплавам 1 типа относят баббиты и сплавы на основе меди – бронзы и латуни

К сплавам 2 типа относятся свинцовистая бронза БрС30 и алюминиевые сплавы с оловом А09-2 (9% Sn и 2% Cu).

К сплавам 2 типа относятся также серые чугуны, роль мягкой составляющей в которых выполняют включения графита.

Твердая матрица –металлическая основа 3 типов - Ф, Ф-П и П.

Мягкие включения -графит,повышает износостойкость и антифрикционные свойства чугуна вследствие собственного смазочного действия.

Графитовые включения образуют каналы, удерживающие смазку и улучшающие условия смазки при трении. Графит сам хорошо впитывает в себя смазочное масло.

Графитовые включения образуют каналы, в которых удерживается смазка.

В случае сухого или полусухого трения графит сам играет роль смазки.

В антифрикционных серых чугунах допускается до 15% феррит, остальное перлит; только для подшипников, работающих при повышенных давлениях.

Качество антифрикционного подшипникового чугуна может быть повышено за счет введения небольших количеств Ni = 0,3…0,4%, Cr = 0,2….0,35%.

Это достигается путем добавки в шихту природно-легированных чугунов. Повышенным содержанием меди улучшают свойства антифрикционного чугуна.

АКЧ получают путем нормализации ферритного КЧ. Перлит в АКЧ должен быть пластинчатым.

Название–антифрикционный - служебное свойство подшипникового материала.

ГОСТ – 1585 -85.

В состав ГОСТа включены три основных типа чугуна: серый (с пластинчатым графитом), высокопрочный (с шаровидным графитом), ковкий (углерод отжига).

В зарубежных странах нет стандарта, объединяющего марки антифрикционных чугунов.

Химический состав -

Например,

АЧС-1 : C3,2-3,6%; Si 1,3-2,2%; Mn 0,6-1,2%; Sсера до 0,12%. P 0,15-0,4%; Cr 0,2-0,5%; Cu 0,8-1,6%;

АЧВ-1: C 2,8-3,5%; Si 1,8-2,7%; Mn 0,6-1,2%; Sдо 0,03%. P до 0,2%; Cu до 0,7%; Mg 0,03-0,08%;

Получение–

1. получают путем добавок в серый чугун легирующих элементов:Cr, Ni, Ti, Cu, Sb, Pb, Al, Mn, Mg. ГОСТ 1585-85.

2. или термической обработкой белого чугуна.

Антифрикционные свойства–Хорошие антифрикционные свойства чугуна достигаются за счет:

1. получения структуры с определенным соотношением перлита и феррита в основе, а также количеством и формой графита.

2. Микролегирование чугуна легирующими элементами

Основным критерием для оценки антифрикционного чугуна принята микроструктура и твердость, а для некоторых марок чугуна также и содержание легирующих элементов.

Антифрикционные чугуны обеспечивают низкое трение в местах контакта деталей друг с другом.

Этот чугун отличается малым коэффициентом трения и поэтому находит широкое применение для изготовления различных трущихся деталей в машинах и механизмах (втулки, подшипники и др.).

Также для чугунов характерны свойства:

1. высокая износостойкость,

2. хорошие литейные свойства,

3. и относительно низкая стоимость.

СтруктураГрафит + МО