Бронзы оловянные, алюминиевые и др. Модулированные структуры

Латуни

Лекция №19

Тема: ЛАТУНИ. БРОНЗЫ ОЛОВЯННЫЕ, АЛЮМИНИЕВЫЕ И ДР. МОДУЛИРОВАННЫЕ СТРУКТУРЫ. МАГНИЙ И МАГНИЕВЫЕ СПЛАВЫ. ТИТАН И ЕГО СПЛАВЫ. БЕРИЛЛИЙ. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ. СТРОЕНИЕ, СВОЙСТВА И ПРИМЕНЕНИЕ.

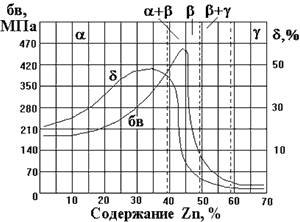

Практическое применение имеют медные сплавы с содержанием цинка до 45%, которые называются ЛАТУНЯМИ. ГОСТ 17711-80. Диаграмма состояния медь - цинк составлена из пяти простых перетектических диаграмм. При комнатной температуре практически применяемые латуни либо состоят из однихα - кристаллов, либо являются смесью α- и β-кристаллов. Механические свойства сплавов Cu-Zn в зависимости от содержания цинка приведены на рис. 70.

Рис. 70. Механические свойства сплавов Cu-Zn.

Цинк повышает прочность и пластичность сплава. Максимальной пластичностью обладает сплав с 30% Zn. Переход через границу однофазной области (39% Zn) резко снижает пластичность; β-латунь обладает максимальной прочностью (бв = 400 МПа) при относительно низкой для латуней пластичности (δ=7%); γ-латунь является весьма хрупкой. Литейные свойства латуней характеризуются малой склонностью к ликвации , хорошей жидкотекучестью, большей усадкой. α-латуни легко поддаются пластической деформации, поэтому из них изготавливают различный прокат Л62, Л68. Латуни маркируют буквой Л, цифры обозначают среднее содержание меди в сплаве. α+β-латуни имеют высокую обрабатываемость резанием, наиболее распространена марка Л59. Для улучшения обрабатываемости резанием в латунь вводят свинец. Латунь марки ЛС59 содержит около 40% Zn и 1-2% Pb, она называется автоматной. Олово в латунях добавляют для придания сплаву сопротивления коррозии в морской воде - морская латунь, алюминий и никель для повышения механических свойств. Механическая прочность не высока. Для α-латуней бв = 300 МПа, β= 40%. α+β-латуни имеют более высокую прочность, но меньшую пластичность бв = 350 МПа, δ = 20%.

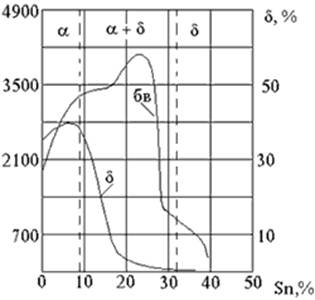

Бронзами принято называть сплавы на основе системы медь-олово, в которых цинк и никель не являются основными легирующими компонентами. Диаграмма Cu-Sn представляет собой комбинацию нескольких перетектических диаграмм. Влияние олова на механические свойства меди аналогично влиянию цинка, но проявляется более резко. Уже при 5% Sn пластичность начинает падать. Рис. 71.

Рис. 71. Механические свойства сплавов Cu-Zn.

Бронза содержащая более 5-6% олова не прокатывается и не куется, ее применяют в литом виде. Бронза обладает высокими литейными свойствами: малая усадка - всего 1%, благодаря чему бронзы применяют для художественного литья. Бронза не дает концентрированной усадочной раковины, в ней велика рассеянная пористость, поэтому для отливок высокой плотности она не годится. В литой бронзе наличие включений твердого эвтектоида обеспечивает высокую стойкость против истерания, поэтому бронза с 10% олова является лучшим подшипниковым материалом. Высокая химическая стойкость бронз является главным критерием из-за которого они применяются как материалы паровой и топливной аппаратуры. Главное применение бронз - сложные отливки, вкладыши подшипников. Для удешевления бронз в них добавляют цинк 5-10%. Он не оказывает влияния на свойства. Обрабатываемость резанием увеличивают добавкой 3-5% свинца. Фосфор вводят в бронзу как раскислитель, он устраняет хрупкие включения окиси олова, если фосфора более 1% ее называют фосфорной. Легированные бронзы превосходят простую оловянистую в отношениях:

- по механическим свойствам - алюминиевая и кремнистая,

- по химической стойкости - алюминиевая,

- по жидкотекучести - кремнецинковая,

- по антифрикционным свойствам - свинцовистая,

- по твердости и упругости бериллевая. При старении бериллевой бронзы частицы выделяющейся фазы CuBe располагаются в матрице - пересыщенном - твердом растворе не беспорядочно, а регулярно, образую так называемую модулированную или квазипериодическую структуру. При образовании такой структуры частицы выделяющейся фазы формируют объемноцентрированную тетрагональную макрорешетку. Образование таких регулярных структур происходит во многих сплавах и сталях, испытывающих старение, эвтектоидный распад, упорядочение. Причиной такого процесса является взаимодействие полей упругих деформаций, создаваемых в матрице на стадии выделения частиц второй фазы.