Лекция 2. Трудоустройство.

Раздел 2. Дереворежущий инструмент

2.1. Общие сведения о дереворежущих инструментах

Роль режущих инструментов в совершенствовании методов обработки и конструкции машин. Современные требования к инструментам. Классификация, индексация и технические характеристики инструментов.

При изучении конструкции, подготовки и эксплуатации дереворежущих инструментов, атакже при составлении конспекта по этому разделу рекомендуется пользоваться следующим планом:

1.Назначение инструмента.

2.Классификация.

3.Действующие стандарты.

4.Параметры инструмента.

5. Операции по подготовке к работе.

6. Правила установки инструмента в станок.

Методические указания

Производительность станка, качество выпускаемой продукции и экономичность выполнения технологической операции во многом зависят от конструкции и состояния режущего инструмента, от геометрии резца и качества его подготовки к работе.

Ускоренный технический прогресс в деревообрабатывающей промышленности, автоматизация и интенсификация технологических процессов, а также повышение требований к точности и качеству обработки древесины предъявляет к режущему инструменту все более высокие требования.

Инструмент оптимальной конструкции должен обеспечивать:

е/ высокую производительность;

б/ качество обработки (точность деталей и шероховатость их поверхности);

в/ износостойкость инструмента;

г/ безопасность в работе;

д/ легкость и точность заточки на существующих станках;

е/ легкость и точность установки инструмента в станок.

Удовлетворение указанных требований в основном зависит от правильного выбора материала инструмента, правильной термической обработки, от угловых и линейных параметров режущих элементов и конструктивных форм инструмента.

Инструмент, применяющийся в деревообрабатывающих производствах, можно разделить на следующие группы по его назначению:

I/ станочный инструмент для механической обработки;

2/ручной инструмент, применяющийся для ручной обработки древесины;

3/ вспомогательный инструмент для закрепления режущего инструмента в станке;

4/ рабочий инструмент для подготовки режущего инструмента к работе;

5/ контрольно-измерительный инструмент для контроля операций по подготовке режущего инструмента к работе.

Станочный дереворежущий инструмент разделяется на две подгруппы:

инструмент общего назначения (широко применяющейся во всех деревообрабатывающих производствах);

специальный инструмент. •

Для упорядочения производства, правильной организации и планирования каждому инструменту присваивается условное обозначение (индекс), т.е. проводится индексация инструмента.

Дереворежущий инструмент общего назначения разделен на подгруппы, имеющие определенный номер:

Подгруппа 31. Ножи и инструмент резцовый.

Подгруппа 32. Инструмент фрезерный. Фрезы насадные к концевые.

Подгруппа 33. инструмент сверлильный. Сверла, зенкеры, долбяки, фрезерные цепочки, Подгруппа 54. Пилы рамные, ленточные, круглые.

Каждому типоразмеру (разновидности инструмента, отличающиеся хотя бы одним параметром) запускаемого инструмента присвоен индекс, первые две цифры которого указывают подгруппу инструмента, дальнейшие его виды и разновидности, профили и размерные данные в соответствии с номерами технической документации на этот инструмент. Например, индексом 3420-0151 обозначена пила круглая плоская для распиловки древесины типа I для продольной распиловки с параметром 200x3,32x1,4x24 (диаметр х диаметр центрального отверстия х толщину диска х число зубьев).

При изучении этого раздела по рекомендованной литературе необходимо уяснить, что к основным техническим характеристикам дереворежущих инструментов относятся: размеры, определяющие технологические параметры обработки; геометрия режущих элементов, определяющая качество обработкой энергетические характеристики резания; материал и термообработка, определяющие износостойкость инструментов; нормативы по точности и качеству изготовления.

2.2. Материалы для изготовления дереворежущего инструмента.

Современные инструментальные материалы: инструментальные стали, твердые сплавы, литые твердые сплавы, пластифицированные твердые сплавы, минералокерамические твердые сплавы: состав, основные физико-механические характеристики. Выбор материала дереворежущих инструментов для различных условий обработки.

Методические указания

Основным требованием к материалу режущего инструмента является сохранение остроты лезвия или его режущих свойств наиболее продолжительное время. В результате износа инструмента (затупление резца, выкашивание режущей кромки, ее смятие, излом, отгиб) ухудшается качество обработанной поверхности, возрастает мощность на резание.

Материалы, применяемые для изготовления дереворежущих инструментов, должны отвечать следующим требованиям:

а/ высокой прочности, предотвращающей поломки инструмента в процессе подготовки и эксплуатации;

б/ достаточной твердости, обеспечивающей сопротивляемость износу;

в/ пластичности, необходимой для предотвращения неблагоприятного воздействия ударных нагрузок;

г/ хорошей обрабатываемости - способности затачиваться до высокой степени остроты режущих кромок;

д/ определенной теплоустойчивости, обеспечивающей высокую износостойкость инструменте при обработке твердых пород древесины и древесных материалов,

При выборе материала дереворежущих инструментов для различных условий обработки необходимо знать его свойства, зависящие не только от химического состава но и от термической обработки.

Термическая обработка позволяет придать инструментам из одного материала различные свойства. Поэтому следует представлять основные положения термической обработки режущих инструментов. Изучение вопросов химического состава материалов для изготовления дереворежущих инструментов и их термической обработки отличается тем, что оно базируется на знаниях, полученных при изучении курса технологии металлов.

В настоящее время для изготовления дереворежущих инструментов используют:

углеродистые инструментальные стали У8А, У9А, У10А (ГОСТ 380-71) - для инструментов, обрабатывающих мягкие породы древесины или работающих на малых скоростях резания, например ручных;

легированные инструментальные стали 9ХФ, 9Х5ВФ, Х6ВФ, ХВГ (ГОСТ 5950-73) -для изготовления большинства станочных инструментов, обрабатывающих натуральную древесину, например пилы, строгальные ножи;

быстрорежущие стали РбМЗ, Р6М5, Р9, Р18 (ГОСТ 9374-60) - для инструментов, в силу особенностей конструкции или режима работы, интенсивно нагревающихся, например пазовые фрезы или инструменты, обрабатывающие клееные детали;

твердые металлокерамические сплавы ВК15,ВК10,ВК8,ВК6,ВК6М (ГОСТ 2882-67) - для инструментов, обрабатывающих древесные материалы, в состав которых входят клеи, работающие в процессе резания, как абразивы (древесностружечных плит, древеснослоистых пластиков). Металлокерамические твердые сплавы выпускаются в виде пластинок различной формы, припаиваемых к телу режущего инструмента.

Исследования и производственные испытания показали, что износостойкость дереворежущих инструментов, оснащенных пластинками твердых сплавов, по сравнению с инструментами из легированных сталей возрастает в 7-10 раз при обработке натуральной древесины и в 20-30 раз при обработке древесных материалов, в состав которых входят клеи.

Литые твердые сплавы - стеллиты (ВК2, ВКЗ) и сормайты (сормайт № I исормайт № 2) применяются для наплавки на зубья тех режущих инструментов, на которых,в силу их конструкции или условий работы, невозможно производить напайку пластинок металлокерамических твердых сплавов, например узкие ленточные пилы.

2.3. Методы повышения износостойкости дереворежущего инструмента.

Понятие об износостойкости как важнейшем показателе качества дереворежущего инструмента.

Способы повышения стойкости инструмента.

Сравнительный анализ по стойкости инструмента при разводе зубьев либо при операции напайки пластинок твердого сплава..

Изготовление твердосплавного режущего инструмента.

Методические указания

Сверхтвердые материалы (искусственные алмазы) - композиционные материалы на основе кубического нитрида борз - эльбор, гексонит, композит. В настоящее время проводится разработка оптимальных конструкций дереворежущих инструментов, оснащенных сверхтвердыми материалами. Применение инструментов, оснащенных сверхтвердыми материалами, повышает их износостойкость в сравнении с твердосплавным инструментом в 40-70 раз.

Наряду с оснащением дереворежущего инструмента износостойкими материалами

для повышения его стойкости применяют различные методы упрочения его режущих

элементов (электроэрозионные, химико-термические, электролитические и местные

термические), а также добиваются повышения гладкости режущих граней инструмента

за счет правки их оселками, доводки режущих граней пастами, графитизированньми

кругами, электролитическим полированием, а также заточкой и доводкой алмазными

шлифовальными кругами. ,

Эти методы повышения износостойкости инструмента необходимо изучить самостоятельно по рекомендуемой литературе.

2.4. Пилы рамные.

Конструкции пил для лесопильных рам, выбор размеров пил.

Условия надежной работы рамной пилы.

Подготовка пил к работе: операции подготовки, их сущность, нормативы, приемы выполнения, контроль качества выполнения. Особенности подготовки пил с зубьями, оснащенными наплавками или напайками твердого сплава.

Методические указания

Рамные пилы - режущий инструмент лесопильных одно- и двухэтажных, а также тарных вертикальных лесопильных рам. Они предназначены для продольной распиловки бревен на брусья, бруски, доски и тарную дощечку.

Приступая к изучению пил, учащийся должен с ними ознакомиться в цехе, посмотреть их работу, а также их подготовку в заточной мастерской.

Изучая указанные стандарты, обратите особое внимание на основные типоразмеры пил, линейные и угловые величины зубьев пил, а также на основные технические требования к изготовлению пил.

Необходимо знать как производится выбор того или иного типоразмера рамной пилы в зависимости от конкретных условий распиловки.

Длина пилы выбирается в зависимости от характеристики лесопильной рамы

где 300 - часть длины пилы, занимаемая крепежной оснасткой (верхними и нижними захватами, прокладками), мм;

где 300 - часть длины пилы, занимаемая крепежной оснасткой (верхними и нижними захватами, прокладками), мм;

Нмакс - наибольшая высота пропила (равная диаметру бревна в комле), мм;

S - ход пильной ражи, мм.

Ширина пилы выбирается с учетом расстояния между передними и задними вальцами лесопильной рамы. Для долговечности инструмента следует выбирать широкие пилы ( B = 200мм).

При выборе толщины приходится разрешать следующее противоречие: чтобы добиться минимальных потерь древесины и снизить энергозатраты на резание, надо стремиться к применению тонких пил; но чтобы достичь высокой точности распиливания, надо обеспечить достаточную жесткость (устойчивость) пилы, а это сделать легче всего, увеличивая толщину пилы, которую выбирают, пользуясь эмпирической зависимостью:

где Нмакс - максимальная высота пропила (диаметр бревна в комле), мм.

Меньшее значение b относится к распиловке хвойных пород древесины, большее- к распиловке твердолиственных пород.

От подготовки пил в основном зависят качество распиловки и производительность лесопильных рам, поэтому очень важно разобрать все операции подготовки пил, как: приклепку планок, штамповку, правку, вальцовку, заточку, развод иди плющение и формование зубьев пил.

При подготовке инструмента часто встречаются дефекты, которые ухудшающих качество распиловки древесины, поэтому необходимо подробно разобрать от чего они получаются иметоды их устранения.

Далее изучите методы натяжения пил. Натяжение рамных пил в основном осуществляется при помощи механических натяжных устройств с верхними и нижними захватами, в которых крепят пилы. Для непосредственного натяжения пил служат верхние захваты с различными натяжными механизмами: клиновыми, эксцентриковыми и винтовыми и с применением гидравлических аппаратов.

Все перечисленные механизмы необходимо разобрать по конструкции. Проанализируйте методы натяжения и рассмотрите преимущества и недостатки каждого. Подробно рассмотрите операции установки рамных пил в пильную рамку и методы их проверки.

2.5. Пилы круглые.

Классификация круглых пил по назначению.

Стандарты на изготовление.

Линейные и угловые параметры.

Подготовка пил к работе: операции подготовки, их сущность, нормативы, приемы выполнения, контроль качества выполнения. Особенности подготовки пил с зубьями, оснащенными наплавками или напайками твердого сплава.

Методические указания

Круглые пилы - инструмент круглопильных станков, предназначенный для продольной, поперечной и смешанной распиловки древесины л древесных материалов.

По конструкции диска круглые пилы классифицируются на плоские, строгальные и конические. Выпускаются круглые пилы Горьковским металлургическим заводом (ГМЗ) по ГОСТ 980-80 "Пилы круглые плоские для распиловки древесины", ГОСТ 9769-79 "Пилы дисковые дереворежущие с пластинками твердого сплава", ГОСТ 18479-73 "Пилы круглые строгальные для распиловки древесины", ЧМТУ 1-976-7 "Пилы конические для продольной распиловки древесины".

Разберитесь в стандартах на изготовление круглых пил и обратите внимание на технические требования, предъявляемые к их изготовлению.

Нормальная устойчивая работа круглой пилы возможна только в случае правильного выбора диаметра и толщины диска, а также диаметра шайбы, закрепляющей пилу на шпинделе станка.

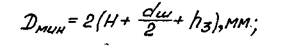

Наименьший диаметр пильного диска Dминвычисляется по формулам:

для пил с расположением шпинделя над распиливаемым материалом

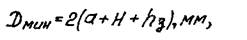

для пил с расположением шпинделя под распиливаемым материалом

для пил с расположением шпинделя под распиливаемым материалом

где H - высота пропила (толщина заготовки в мм);

где H - высота пропила (толщина заготовки в мм);

dш - диаметр зажимной шайбы (фланца), мм;

а - наименьшее расстояние от оси пилы до поверхности стола станке,мм;

hз- наименьший выход пилы из пропила, примерно равный высоте зубе, мм.

Начальный диаметр диска

где  ∆ - запас по радиусу на износ (∆ = 25мм).

∆ - запас по радиусу на износ (∆ = 25мм).

Толщина пильного диска выбирается в зависимости от диаметра

Детально разберитесь в конструкции круглых пил и их размерах, назначении конических и строгальных пил. Необходимо ознакомиться с новыми видами круглых пил. Рассмотрите профили зубьев круглых пил для продольной и поперечной распиловки, сущность проковки и правки круглых пил. Посмотрите, как практически осуществляют установку круглых пил в станок.

Весьма важная часть этой темы - уход за зубьями пил. В этой теме необходимо рассмотреть такие вопросы, как заточка, штамповка, развод и плющение зубьев пил. Указанные приемы подготовки пил оказывают решающее значение на их производительную работу. Рассмотрите характер затупления зубьев, способ штамповки зубьев и конструкцию штампа, сущность развода зубьев пил, нормы развода, приемы развода, устройство разводки и контрольного шаблона; назначение и способ плющения зубьев пил.

Применение пил, оснащенных твердыми сплавами, позволяет повысить износостойкость режущего инструмента и сократить простои оборудования, связанные со сменой затупившихся пил. Следует разобраться в конструкции этих пил, форме пластинок твердого сплава, ознакомиться с операциями по подготовке пил к работе - припайка твердосплавных пластинок, заточка и доводка зубьев.

2.6. Пилы ленточные.

Виды и конструкции ленточных пил, выбор типоразмера пилы по исходным условиям распиловки, условия надежной работы пильной ленты.

Подготовка пил к работе: операции подготовки, их сущность, нормативы, приемы выполнения, контроль качества выполнения. Особенности подготовки пил с зубьями, оснащенными наплавками или напайками твердого сплава.

Методические указания

Ленточные пилы - режущий инструмент ленточнопильных станков: столярных, делительных и бревнопильных.

Пилы, используемые в этих станках, отличаются только размерами, профилем зубьев и подразделяются на три вида: столярные (узкие), делительные (средние) и бревнопильные (широкие). Первые два вида выпускаются по ГОСТ 6532-77, а бревнопильные по ГОСТ 10670-77 "Пилы ленточные для распиловки бревен и брусьев".

При изучении стандартов следует обратить внимание наназначение, основные типоразмеры и технические требования к изготовлению ленточных пил.

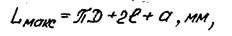

Размеры полотна ленточных пил в основном зависят от конструкции ленточнопильных станков:

где D - диаметр шкива ленточнопильного станка, мм;

где D - диаметр шкива ленточнопильного станка, мм;

L - расстояние между шкивами, мм;

a - припуск на соединение концов пилы, мм.

Толщина пилы зависит от диаметра пильного шкива

Ширина полотна пилы зависит от ширины пильных шкивов и может превышать ее только на высоту зуба.

Ширина полотна пилы зависит от ширины пильных шкивов и может превышать ее только на высоту зуба.

Выбирая ширину столярных ленточных пил при выпиливании криволинейных деталей, дополнительно необходимо учитывать радиус кривизны Rпропила и уширение зубьев на сторону С, мм.

Более широкие пилы будут изгибаться в поперечном сечении, что приведет к их зарезанию и даже сползанию со шкивов.

Более широкие пилы будут изгибаться в поперечном сечении, что приведет к их зарезанию и даже сползанию со шкивов.

Обратите внимание на операции подготовки ленточных пил к работе: разрезку рулона, зачистку концов пилы, пайку и подготовку шва, вальцовку и заточку и развод или плющение зубьев пил. Самой сложной операцией в подготовке считается пайка полотна пилы и вальцовка.

Разберите приспособления, применяемые для пайки, и режим пайки пил. Необходимо разобрать дефекты, получающиеся при подготовке пил, и методы их устранения.

2.7. Ножи и прижимные линейки.

Классификация ножей. Конструкция ножей для строгания и фрезерования. Особенности конструкции ножей с пластинками из твердого сплава. Ножевые валы и головки.

Подготовку ножей к работе: операции, правила их выполнения. Приборы и приспособления для контроля качестве подготовки ножей. Установка ножей в станок.

Методические указания

Изучение данной темы необходимо начать с классификации ножей по их технологическому назначению:

· ножи для фрезерования древесины применяются для получения плоских и профильных

· поверхностей фрезерованием;

· лущильные ножи - для получения лущеного шпона;

· строгальные ножи - для получения строганного шпона;

· рубильные ножи - получение щепы;

· ножи гильотинных ножниц - для рубки шпона;

· стружечные ножи - для получения стружки в производстве ДСП.

Все ножи имеют вид пластин.

Режущая кромка ножа образована фаской, расположенной под углом заострения к плоскости ножа.

Ножи лущильные и строгальные изготовляются ГМЗ по ЧМТУ1-969-70 из двухслойной стали: режущий слой - из стали марки 9Х5ВФ, а корпус ножа - из стали 15. Режущий слой ножа подвергается термической обработке.

Твердость передней грани режущего слоя него должна быть в пределах 54-59 HRC.

Лущильные ножи изготовляются одного типа следующих размеров: по длине -750, 850, 900, 1000, 2000, 2400, 2800; по ширине - 160, 180 и толщине 15 и 9 мм.

Угол заострения ножа зависит от породы древесины, толщины шпона и обычно находится в пределах 18-23°. Больший угол заострения ножа должен быть при лущении твердых пород.

Ножи гильотинных ножниц изготовляются по ГОСТ 19743-74 длиной от 1300 до 3100 мм, шириной 115 мм, толщиной 15 мм.

Ножи стружечные применяется на станках типа ДС в производстве древесностружечных плит при изготовлении древесной стружки. Ножи изготовляются по ГОСТ 17315-71.

Ножи изготовляются как однослойными, так и двухслойными: режущий слой - из быстрорежущей стали марки 85Х6НФТ, корпус ножа - из стали 10. Ножи подвергаются термической обработке.

Ножи для фрезерования древесины являются сменными режущими элементами ножевых валов фуговальных, рейсмусовых и четырехсторонних станков.

По ГОСТ 6567-75 ножи плоские с прямолинейной режущей кромкой для фрезерования древесины изготовляются двух типов. Ножи типа I изготовляются целиком из стали марок 8Х4В4Ф1, 8Х6НФТ или ХбВФ. Ножи типа II изготовляются двухслойными - корпус ножа – из стали СТ15, а наплавка - Х6ВФ.

Далее учащийся должен подробно рассмотреть конструкцию ножевых залов и сборных фрез. Обратите внимание на устройства для быстрой смены ножей. Разберитесь в основных операциях подготовки ножей к работе: заточке, доводке и балансировке.

Способы закрепления ножей на ножевых валах зависят в основном от конструкции валов.

В отечественной и зарубежной практике для ускорения смены ножей применяются ножевые валы с механическим или гидравлическим креплением ножей.

Далее необходимо разобраться в операциях подготовки ножей к работе: заточке, доводке и балансировке, правилах их выполнения, ознакомиться с приборами и приспособлениями для контроля качества подготовки ножей.

По рекомендуемой литературе изучить правила установки ножей в ножевые валы и ножевых валов в станки.

2.8. Фрезерный инструмент.

Классификация фрез. Типовые конструкции фрез по подразделениям классификации. Проектирование нестандартной фрезы по заданному профилю обработки (изделия).

Подготовка фрез к работе. Технология операций подготовки, нормативы, применяемое оборудование и инструменты. Особенности подготовки фрез, оснащенных пластинками из твердого сплава. Контроль качества подготовки фрез.

Методические указания

Фрезы многообразны. Это объясняется применением их для многих видов работ (плоское к профильное фрезерование, шипорезные операции, выборка пазов и гнезд, копирование, измельчание на щепу) на различных станках; продольно-фрезерных, фрезерных, шипорезных, пазовальных, копировальных, фрезерно-брусующих агрегатах.

Прежде чем при ступить к изучению конструкций тех или иных фрез, следует разобраться в их классификации, которая проводится по следующим признкам:

1/ по способу крепления в станке;

2/ по цельности инструмента, т.е. по тому, как связаны резцы с телом (корпусом) инструмента;

3/ по выполняемой технологической операции;

4/ по форме задней грани;

5/ по способу заточки.

Кроме того, весь фрезерный инструмент подразделяется по размерам.

По способу крепления на станке фрезы подразделяются на насадные, имеющие центральное отверстие, которым насаживаются на шпиндель станка, и концевые, имеющие хвостовик для крепления в соответствующем отверстии шпинделя.

Но цельности инструмента фрезы подразделяются на: цельные, изготовляемые из одной заготовки металла. Они характеризуются высокой точностью, позволяющей эксплуатировать их при высокой частоте вращения шпинделей; сборные, имеющие корпус из одного металла, а режущую часть - из другого, как правило, более износостойкого. Режущие элементы могут крепиться к корпусу как при помощи разъемных (механическое крепление), так и при помощи неразъемных (припайка) соединений; прорезные, состоящие из двух или более цельных или сборных фрез, скрепляемых штифтами.

Применяются сборные фрезы для обработки сложных (двусторонних) профилей, которые имеют участки, лежащие в плоскости вращения фрезы.

По выполняемой технологической операции фрезы подразделяются на цилиндрические - для обработки плоскостей; пазовые - для выборки пазов или четверти; прорезные (фрезы-крючья - для формирования ящичных шипов; фасонные - для профильного фрезерования).

По форме задней грани фрезы подразделяются на затылованные - с кривой задней поверхностью зубьев и незатылованные - с прямой задней гранью. Преимуществом затылованных фрез является неизменность профиля обработки и углов резания с уменьшением диаметра фрезы в результате заточек.

По способу заточки фрезы подразделяются на фрезы с заточкой по передней грани, к которым относятся все затылованные фрезы, и фрезы с заточкой по задней грани, к которым откосятся все незатылованные фрезы.

Для наиболее полного усвоения материала, связанного с конструктивным разнообразием фрез, необходимо ознакомиться с работой фрезерного инструмента непосредственно на предприятии.

На некоторые типы фрезерного инструмента имеются стандарты. Так, например:

I. Фрезы дисковые пазовые дереворежущие изготовляются по ГОСТ 11290-30 с наружными диаметрами 125, 160, 180 мм, внутренними диаметрами 30, 32, 40 мм. Ширина резца предусмотрена от 4-20 мм с градацией через 2 мм.

Фрезы по этому стандарту изготовляются из стали марки Х6ВФ или Р4 твердостью HRC56-59.

2. Фрезы дисковые пазовые дереворежущие, оснащенные пластинками из твердого сплаве, изготовляются по ГОСТ 11291-31. Основные размеры фрез те же самые, что и по ГОСТ 11290-30 на фрезы дисковые пазовые. Режущие пластинки зубьев фрез изготовляются из твердого сплава марки ВК15 пли ВК6 по ГОСТ 3832-75. Корпуса фрез изготовляются из сталей марки 40Х или марки 45. Передний угол зубьев фрез находится в пределах 25-30°.

3. Фрезы насадные цилиндрические дереворежущие сборные изготовляются по ГОСТ 14956-79 диаметрами 80, 100, 125, 140, 160 им. Корпус фрезы изготовляется : из стали 45 или 40Х твердостью HRC38 ... 42,

4. Фрезы дереворежущие для обработки прямых ящичных шипов изготовляются по ГОСТ 21923-76 и применяются на шипорезных станках ШПА4Ои Ш2ПА. По этому стандарту предусматривается изготовление трех типов фрез:

I/ цельные - изготовляются из стали Х6ВФ или 9Х5ВФ;

2/ оснащенные закаленными пластинками из быстрорежущей стали РбМЗ твердостью HRC 59... 63;

3/ оснащенные твердосплавными пластинками ВК15, ВК8.

Корпуса фрез изготовляются из стали 45 или 40Х.

Все фрезы изготовляются одного диаметра 200 мм с посадочный отверстие»' 60 мм.

5. Фрезы концевые цилиндрические дереворежущие изготовляются по ГОСТ 8934-

80 из стали Х63Ф или стали марки Р4, твердостью HRC 50 ... 54.

В том случае, когда выбранный профиль детали не может быть получен стандартизованным инструментом, прибегают к конструированию нестандартных фрез.

При разработке конструкции любой фасонной фрезы - цельной или составной -потребуется ряд исходных данных. К этим обязательным данным относятся:

I/ профиль обрабатываемой детали;

2/ тип станка, на котором будет устанавливаться проектируемая фреза, режимы резания;

3/ материал обрабатываемой детали.

При изучении насадных цельных и сборных фрез обратите внимание на достоинстве и недостатки их, на способы конструирования затылка зуба затылованной фрезы. Необходимо ознакомиться в инструментальном цехе с подготовкой фрез к работе, с работой заточного оборудования, с его конструкцией и наладкой.

По рекомендованной литературе разберитесь с особенностями конструкции концевых фрез, различающихся числом резцов, формой канавки для отвода стружки, формой задней грани зубьев (затылованные и незатылованные фрезы). Уясните различия в установке затылованных концевых фрез и незатылованных в патроны.

изучите операции по подготовке фрез к работе (заточка, балансировке и установка в станок). Ознакомьтесь на предприятии с проведением этих операций в применяемым оборудованием. Особое внимание обратите нэ подготовку фрез с пластинками твердого сплава.

2.9. Сверлильный и долбежный инструмент.

Назначение и типовые конструкции режущих инструментов для глубинной обработки: сверл и зенкеров, фрезерных цепей, долот (гнездовых фрез). Особенности технологического применения перечисленных инструментов.

Подготовка сверлильных и долбежных инструментов к работе.

Методические указания

Сверла применяется для образования в деревянных деталях цилиндрических сквозных отверстий или несквозных гнезд для соединения деталей посредством болтов, деревянных шкантов или винтов. Сверла применяются также для удаления сучков при заделке их специальными пробками.

Конструкция сверла определяется его технологическим назначением, например видом обрабатываемого материала и направлением сверления относительно волокон древесины или плоскости плиты (в пласть или кромку).

Изучите типы сверл, элементы сверла и условия их работы. Станочные сверла -центровые станочные, с круглыми подрезателями, с зубчатыми подрезателями, полые, ложечные, спиральные, винтовые, знаковые, штопорные. Нужно знать их размерные величины и условия применения. Учащийся должен ознакомиться с основными требованиями, предъявляемыми к форме и точности размеров сверл.

Зенкеры по принципу работы являются сверлильным инструментом, применяемым для частичного рассверливания отверстий (например, для выбора углубления под головку винта или .формирования фасонных выемок в деталях). По рекомендованной литературе следует изучить различные конструктивные варианты зенкеров и особенности подготовки их к работе.

Далее рассмотрите долбежный инструмент, который применяется для выборки гнезд в древесных деталях под шиповые соединения. Подробно ознакомьтесь с распространенными инструментами - фрезерными головками цепнодолбежных станков, которые изготовляется по ГОСТ 10509-77.

Фрезерные долбежные цепи изготовляются трехрядными, пятирядными и семирядными. Фрезерные головки цепнодолбежных станков по дереву работают вместе с направляющей линейкой и звездочкой. Необходимо ознакомиться с подготовкой цепочек к работе и с их установкой в станок.

Кроме фрезерных головок для выбора паза в кромках рамок применяются гнездовые долбежные фрезы.

Гнездовые долбежные фрезы представляют собой многолезвийную плоскую мерную (по ширине гнезда) пластинку, несущую зубья с двух сторон - торцовой и боковой. Гнездовые долбежные фрезы применяются на агрегатных силовых головках в агрегатных многопозиционных станках.

Самостоятельно следует разобраться не только в конструкции долбежного инструмента, но и в операциях по подготовке его к работе, ознакомиться с приемами проведения подготовительных операций на производстве. Установить взаимосвязь параметров фрезерной цепочки с размерами выбираемого гнезда.

2.10. Абразивные инструменты.

Шлифовальные шкурки: абразивные материалы, основы, связки, рекомендации по выбору шкурок.

Подготовка шлифовальных шкурок к работе на различных шлифовальных станках.

Методические указания

Шлифовальные шкурки предназначены для подготовки поверхности под отделку, шлифования лаковых покрытий и калибрования.

Шлифовальные шкурки изготовляются на бумажной основе по ГОСТ 6456-82 и на тканевой основе по ГОСТ 5009-82.

В зависимости от нанесения абразивного материала на основу шлифовальные шкурке изготовляются:

Э - электростатическим способом:

М - механическим способом.

Шлифовальные шкурки изготовляются в рулонах я листах. Разберем особенности ГОСТ 6456-75.

По ГОСТ 6456-75 абразивный материал имеет следующую маркировку:

| Вид абразивного материала | Марка эбразивного материала |

| Электрокорунд нормальный | 15А, 14А, 13А |

| Электрокорунд белый | 24А, 23А |

| Легированный электрокорунд | 34А, ЗЗА, 32А |

| Монокорунд | 45А, 44А, 43А |

| Карбид кремния зеленый | 64С, 63С |

| Карбид кремния черный | 55С, 54С, 53С |

| Кремень | 81 Кр |

| Стекло |

Условные обозначения бумаги для шлифовальной шкурки

| Наименование марки бумаги | Разрушающие усилия. в продольном направлении, кГс | УСЛОЕ | ныв обозначения |

| 0-140 | П1 | ||

| 0-200 | П2 | ||

| 0-210 | П3 | ||

| 0-235 | П4 | ||

| 0-240 | П5 | ||

| БШ-140 | П6 | ||

| БШ-200 | П7 | ||

| БШ-240 | П8 |

В зависимости от неравномерности толщины шлифуемой шкурки она подразделяется на классы (таблица приведена сокращенно).

| Номер зерна абразивного материала | Неравномерность толщина шлифуемой шкурки в мм не более | |

| класс А,Б | класс В | |

| 0,30 | 0,35 | |

| 40-20 | 0,20 | 0,25 |

| 16-10 | 0,12 | 0,15 |

| 8-3 | 0,08 | 0,10 |

| М63-М40 | 0,06 | 0,08 |

Абразивные материалы в зависимости от размера зерен разделяются на следующие группы и номера зернистости:

шлифзерно 200-16

шлифпорошки 12-3

микропорошки М63-М14

Каждый номер зернистости характеризуется следующими фракциями:

предельной, которая обозначается буквой П;

нормальной - Н.

Шлифовальная шкурка на бумажной основе имеет условное обозначение, например:

1М 720x50 П8 15А 25Н А ГОСТ 6456-82,

где 1М - тип I, изготовлена механическим способом;

720x50 - размер шлифшкурки;

П8 - на бумажной основе марки БШ-240;

15А - вид абразивного материала - электрокорунд нормальный;

25Н - номер зерна 25, нормальной фракции;

А - класс зерна.

Шлифовальная шкурка на тканевой основе имеет условное обозначение, например: 1М 820x50 12 15А 5Н А,

где 1М - тип I, изготовлена механическим способом;

820x50 - размеры шлифовальной шкурки;

Л2 - тканевая основа - саржа особо легкая, артикул 7142;

15А - вид абразивного материала - электрокорунд нормальный;

5Н - номер зерна 5, нормальной фракции;

А - класс зерна.

2.11.Ручные и механизированные дереворежущие инструменты.

Конструкции ручных и механизированных (с электрическим или пневматическим приводом) инструментов различного технологического назначения. Подготовка к работе, правила безопасной эксплуатации, уход за инструментами.

Методические указания

К ручному столярному инструменту относятся: лучковая пила, ножовка, шерхебель, рубанок. фуганок, калевка, горбач, зензубель и др., в такие инструменты для ручного сверления (бурав, коловорот, дрель, трещотка) и долбления (долото и стамеска).

К ручному механизированному инструменту следует отнести ручной электрифицированный Инструмент, как-то: электросверлилка, эдектролобзики, электродолбежники, цепные электропилы, шлифовальные и полировальные машины, электрошуруповерты, электрогайкаверты, электромолотки, и т. д.; ручной пневматическпий инструмент, как то: сверлилки, шлифовальные машины, отвертки, гайковерты, ножницы, обойные молотки и т. д. С техническими характеристиками, размерами и назначением как ручного, так и электрифицированного инструмента можно ознакомиться в справочном пособии В М Тарасова «Ручной электрифициованный и пневматический инструмент, применяемый в деревообрабатывающем и сопутствующих производствах»

2.12. Организация инструментального хозяйства.

Задачи, функции, структура инструментального хозяйства. Организация подготовки режущих инструментов. Эксплуатация режущих инструментов: обеспечение инструментами рабочих мест в цехах основного производства, технический надзор. Основные вопросы действующего отраслевого положения по организации инструментального хозяйства предприятия. Расчеты годового расходного фонда дереворежущих инструментов, количества единиц потребного оборудования, числа работающих в инструментальном хозяйстве и площадей инструментального цеха.

Методические указания

Инструментальное хозяйство деревообрабатывающего предприятия является вспомогательной службой, призванной обеспечивать основное производство необходимым дереворежущим инструментом.

Основными задачами инструментального хозяйства предприятия являются: подготовка инструмента с необходимыми рабочими параметрами, обеспечение им рабочих мест; технический надзор за правильной эксплуатацией инструмента.

Функции инструментального хозяйства учащийся должен изучить самостоятельно

Одной из основных функций инструментального хозяйства является определение потребности предприятия в дереворежущем инструменте.

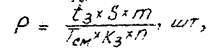

Необходимое годовое количество дереворежущего инструмента данного типа А в штуках на один станок может быть определено по формуле

где N- годовое количество часов работы инструмента, ч;

где N- годовое количество часов работы инструмента, ч;

Z - число одинаковых инструментов з комплекте станка, ит.;

a - величина допускаемого стачивании инструмента, мм (см.приложение 5,

табл. I);

b - величина уменьшения рабочей части инструмента за одну переточку (см.приложение 5, табл. I);

t - продолжительность работы инструмента без переточки (см.приложение

5, табл. I);

К - процент на поломку и непредвиденные расходы (см.приложение 5,

табл. I).

где L- число рабочих дней в году;

где L- число рабочих дней в году;

Tсм - сменное рабочее время, ч;

m - числе смен;

η -коэффициент загрузки деревообрабатывающего станка.

Расчет основного оборудования заточной мастерской ведется по формуле

Расчет основного оборудования заточной мастерской ведется по формуле

где t3 - продолжительность заточки, мин (см. приложение 5, табл. 2);

S - количество инструмента в смену, подлежащего заточке, шт.;

m - число смен работы деревообрабатывающего ставка;

Tсм - продолжительность смены, мин;

K3- коэффициент использования заточного станке (см.приложение 5, тебя. 3);

n - число смен работы заточного станка;

Количество инструмента, подлежащего заточке в смену, определяется по формуле

где Z - число одинаковых инструментов в комплекте станка, шт.;

где Z - число одинаковых инструментов в комплекте станка, шт.;

t- продолжительность работы инструмента без переточки, ч;

C - количество одинаковых деревообрабатывающих станков, установленных в цехе, шт.;

Tсм - продолжительность смены, ч.

Типовая структуре инструментального хозяйства лесопильно-деревообрабатывающего предприятия включает следующие подразделения:

- мастерскую для подготовки инструмента, эксплуатируемого а лесопильном цехе:

- мастерскую для полготовки инструмента, эксплуатируемого в остальных дерево-

обрабатывающих цехах, в состав которой входит инструментально-раздаточная клановая (ИРК);

- инструментальную кладовую при центральном материальном складе (ЦМС).

Внастоящее время на большинстве предприятий при каждом производственном

цехе есть свой инструментальный участок, однако опыт передовых предприятий показал рациональность перехода к централизованной системе подготовки дереворежущего инструмента. В этих условиях создают один инструментальный цех ее своим складом и инструментально-раздаточной кладовой. Централизация подготовки инструмента улучшает загрузку оборудования, повышает коэффициент использования рабочего времени и качество подготовки инструмента.

Учащемуся следит обратить серьезное внимание на вопросы планировки инструментальных мастерских.

Общую площадь инструментальной мастерской или инструментального участка определяют по составу и количеству выбранных станков и специальных устройств, приспособлений. Удельная площадь на один станок составляет 8-12 м2 на одно приспособление от 4 до 6 м2. Площадь под слесарный участок приникают из расчета 5 м2 на одного слесаря. Промежутки между станками, стеллажами и другими устройствами, а также расстояние от стен до колонн должно быть не менее I м.

Резюме. Части:

1. Фио, адрес, телефон.

2. Должность, на кот. претендуете.

3. Трудовой опыт (начинается с последнего и перечисляется в обратном порядке)

4. Образование ( то же самое) года - слева (2001-2005)

5. Личные данные (достижения, опыт, кот. могут оказаться полезными; хобби, опыт в определенных сферах чел-кой деятельности)

6. Рекомендации (желательно, но не обязательно)

7. Обязательно указать з/п, кот. хотите получать

Тестовый перевод ( ок.2000 слов). Пользоваться словарем обязательно. Принимать предложение можно только после получения письменного предложения с условиями, з/п и т.д.

Наиболее популярный вид деятельности в бюро переводов это письменный перевод с основных европейских и на европейские языки. Самые поп.: испанский, нидерландский, славянские языки, китайский, корейский, японский, англ., нем., французский. Агентства в Беларуси: «Птица-говорун», «Лингво», «Торгово-промышленная палата».

Специальные переводы: юридический, технический, медицинский – самые дорогостоящие. Срочная работа оплачивается, в идеале, в двойном размере. Страница (1800 зн.) около 4-5$.

Работа штатных и внештатных переводчиков.

Если реашете работать с перев.агенствами, то нужно зарегистрироваться в нескольких и ждать, пока предоставят работу (надо указать области знаний, на которые претендуете). Внештатный переводчик всегда может отказаться от работы, сославшись на занятость.

Преимущества штатного переводчика: стабильная з/п, структурный карьерный рост, развитие навыков на рабочем месте под наблюдением опытного переводчика и редактора, доступ к справочной лит-ре и словарям, (База словарей - yourdictionary.com) возможность обсуждать переводы и обмениваться вариантами (глобальный ресурс по обмену мнениями среди переводчиков – trworkshop.org – Город переводчиков); переводы придется делать практически в режиме нон-стоп, нередки случаи работы по 10ч. и больше.

Средняя норма для штатного переводчика считается 2000 слов в день или 40.000 слов в месяц.

Внештатный – работа на агентство, они поставляют клиентов, она платят гонорары, сотрудничество с агентством.

Фрилансер работает 1. 3 сп-ба искать клиентов: через свой сайт в интернете, путем рассылки предложения своих услуг агентствам, путем рекламирования услуг. Оплата через агентство всегда будет ниже, но они выполняют работу по поиску клиентам, маркетингу, продаже.

| Работа с переводческим агентством | Работа с клиентом напрямую. |

| Все большие агентства самостоятельно рекламируют свои услуги. Для работы с а. нужно всего лишь зарегистрироваться и сделать контрольный перевод. Если п. выполняет работу удовлетворительно, его вносят в список внештатных сотрудников, и он может получать постоянный источник работы. Большинство а. делают предоплату. П. может сам решать, какие задания переводческого агентства он хочет выполнить. | Сами думаете, как себя прорекламировать. Как найти клиента? Нужно найти клиента, у которого нет постоянного переводчика и как-то выделить себя среди большого кол-ва переводчиков. Некоторые клиенты задерживаю выплату гонорара, желательно подписывать договор, заранее оговорив условия оплаты. Отказ от работы влечет потерю клиента. |

Оплата за перевод.

Если перевод занимает более 2 недель, условия оплаты оговаривать обязательно

Сущ. 2 цены:

1. Стоимость перевода для заказчика,

2. оплата труда переводчика. При этом на стоим. перевода влияет тип перевода.

2сторонний последовательный чаще оценивается выше, чем синхронный. Изначальные требования к синхронному переводу изначально ниже, чем к последовательному.

Лалалала <- а это что??

А чего ты мои записи стираешь? А?

Ну извини, не заметила)

Если вызывают на 20 мин, требуйте оплату за час, как проститутки!

Стоимость зависит от объема и чего-то еще.

3 фактора, определяющие стоимость перевода:

-Сложность (тематика, специфика, наличие научной терминологии)

-объем заказа

-срочность.

Наиболее распространенные способы подсчета: за кол-во знаков, или за условно-стандартную страницу переводного текста (выгоднее на русский). Стандартная страница – 1800 знаков с пробелами = русский текст – 250 слов, англ./фр. – 290-300, нем./финский/нед. – 220-240.

При переводе с ин. Языка на русский объем возрастает прим.на 15-20%. Если с а. на р. – на 20-25%

Сначала лучше рассчитать предварительный объем (+ умножить на 1,2)