Методические указания

Расчеты режимов резания деревообрабатывающих станков.

Процессы станочного резания.

Классификация процессов по технологическому назначению. Пиление рамными, ленточными и круглыми пилами, фрезерование, точение, сверление, долбление, шлифование, строгание, лущение, измельчение на щепу и стружку, бесстружечное резание.

Сущность процессов, кинематика, геометрия стружки и обработанной поверхности, особенности стружкообразования, сила и мощность резания, требования к конструкции режущего инструмента, пути увеличения производительности процессов и повышения качества обработки.

В этой теме учащийся должен разобраться в технологической сущности основных процессов обработки древесины: пилении, фрезеровании, строгании, сверлении, шлифовании, долблении, точении.

Изучать отдельные процессы резания лучше в такой последовательности:

определение процесса;

технологическое назначение процесса;

применяемый режущий инструмент и его особенности;

кинематика процесса (траектория резания, толщина стружки и т.д.);

динамика процесса (сила„ и мощность резания);

качество получаемой в процессе резания поверхности;

характерные особенности, присущие процессу резания.

Пиление. В зависимости от направления плоскости пропила по отношению к волокнам древесины различают пиление четырех видов:

торцовое - плоскость пропила перпендикулярна направлению волокон (разделка долготья на сортименты, торцовка досок);

продольное - плоскость пропила параллельна волокнам (выпиловка брусьев, досок, обрезка кромок у досок и др.);

смешенное - плоскость пропила расположена под некоторым углом, отличным от 90° по отношению к волокнам, криволинейное пиление.

По виду инструмента пиление классифицируется на: I/ пиление рамными пилами;

2/ пиление ленточными пилами;

3/ пиление круглыми пилами.

Процесс пиления происходит в закрытом пространстве, называемым пропилом. Геометрия поверхности пропила складывается под влиянием многих факторов процесса пиления: способа подготовки зубьев, качества выполнения этой операции, устойчивости пилы во время работы, выбора скорости подачи и др. Следует помнить, что расчетным путем установить высоту неровностей на поверхности обработки с учетом всех исходных факторов для процессов станочной обработки вообще и для пиления в частности практически невозможно. Поэтому в расчетах используют результаты экспериментальных данных - зависимость шероховатости от величины подачи на зуб Uz (см. приложение 4).

При рассмотрении процессов пиления также следует уяснить назначение и способы предотвращения трения боковых поверхностей пилы о стенки пропила.

Следует рассмотреть особенности, э также преимуществе и недостатки способов срезания стружек пилами с различными видами подготовки их зубьев.

Фрезерование. Фрезерование является одним из наиболее широко распространенных процессов механической обработки древесины и древесных материалов.

Особенностью процесса фрезерования является серповидная форма стружки, толщина которой переменна и равна 0 в зоне входа резца и достигает максимального значения в зоне выхода резца из заготовки. Не следует смешивать процесс фрезерования с процессом строгания, при котором траектория движения резца прямолинейна, а толщина стружки постоянна.

Основные методы фрезерования применяются при обработке по плоскости деталей вращающимся ножевым валом (фуговальные, рейсмусовые станки), при одновременной обработке с четырех сторон прямолинейных деталей (четырехсторонние строгальные станки), при профильной и плоскостной обработке прямолинейных и криволинейных деталей (на фрезерных станках), при нарезке шипов и проушин для соединения рамочных и ящичных конструкций (на шипорезных станках).

При изучении денного процессе необходимо обратить особое внимание на условия получения обработанной поверхности высокого качества.

Геометрия фрезерованной поверхности будет определяться кинематическими неровностями, т.е. волнистостью, зависящей в основном от величины подачи на зуб Uz(см. приложение 4). В действительности на качестве поверхности сказываются, также вибрационные неровности, неровности разрушения - заколы, отщепы, вырывы и пр. Здесь следует учитывать, что длина кинематических волн существенно зависит от точности установки резцов, которая должна быть достаточно высокой.

Сверление. При изучении процесса сверления должны учитываться особенности использования основных типов сверл:

I/ спиральные с конической заточкой, осуществляющих сверление в кромках деталей по принципу торцово-поперечного резания;

2/ спиральные с центром и подрезателями, осуществляющих сверление в пласть детали по принципу поперечно-продольного резания.

Следует обратить внимание на траекторию движения каждой точки режущих кромок сверла, которая имеет вид винтовой линии.

Шлифование. Шлифование - особый процесс резания. Специфика его заключается в том, что абразивные зерна - элементарные резцы - имеют различную геометрическую форму и неопределенные по величине углы резания (в большинстве превышающие 90°). Вследствие этого происходит не резание, как таковое, а скобление поверхности материала. Поэтому сила резания при шлифовании определяется аналогично силе трения.

Методы резания древесины строганием, долблением, точением разберите самостоятельно по рекомендованной литературе в соответствии с описанной ранее последовательностью изучения.

Силовые и мощностные расчеты процессов резания

Силовые и мощностные расчеты процессов резания (за исключением шлифования) ведутся по объемному методу.

Пиление рамными пилами

Пиление рамными пилами

где К - удельная сила резания, К/мм2 (приложение 3, таблица I);

B - ширина пропила, мм;

∑l - сумма высот пропилов, измеряемая посередине бревна, мм;

∆ - посылка, подача на один оборот коленчатого вала, мм;

S - ход пильной рамки, мм.

S - ход пильной рамки, мм.

где b- ширина пилы, мм;

С - величина развода" или плющения на сторону, мм.

где α- коэффициент, характеризующий среднюю высоту пропила для распиловки бревен вразвал, принимается в пределах 0,7 – 0,8, для развала бруса -0,9-0,95;

где α- коэффициент, характеризующий среднюю высоту пропила для распиловки бревен вразвал, принимается в пределах 0,7 – 0,8, для развала бруса -0,9-0,95;

средний диаметр бревна при распиловке бруса равен высоте бруса;

средний диаметр бревна при распиловке бруса равен высоте бруса;

Z - число пил в поставе.

где dв - диаметр бревна в вершине, мм;

L - длина бревна, м.

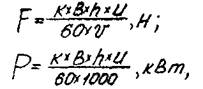

Пиление круглыми и ленточными пилами

где K - удельная сила резания, н/мм2 (приложение 3, таблицы 2,3); B - ширина пропила, мм; h - высота пропила, мм; u - скорость подачи, м/мин; Z - число пил; V- скорость резания, м/с.

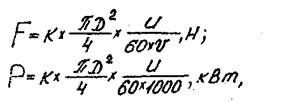

Фрезерование

Фрезерование

где K - удельная сила резания, н/мм2 ( приложение 3, таблица 4); В - ширина фрезерования, мм; h - глубина снимаемого слоя, мм.

Сверление

где D- диаметр сверла, мм.

где D- диаметр сверла, мм.

Строгание

где B - ширина строгания, мм;

где B - ширина строгания, мм;

h- толщина срезанной стружки, мм.

Шлифование

где Q - сила прижима шлифовального инструмента к материалу, Н;

где Q - сила прижима шлифовального инструмента к материалу, Н;

где q- давление шлифования, H/мм2;

где q- давление шлифования, H/мм2;

Sk - площадь контакта шлифовального инструмента с материалом, мм2;

fшл - коэффициент шлифования.