ЛЕКЦИЯ №2.СТРОМАЛЬНО-СОСУДИСТЫЕ ДИСТРОФИИ 6 страница

Рис. 8. Рукавный фильтр /а/ и его наглядное изображение /б/.

1 и 3. Штуцера для ввода и вывода газа. 2. Матерчатые рукава /мешки/ c кольцами жесткости. 4. Встряхивающие устройства. 5. Трубная решетка для крепления рукавов снизу. 6. Разгрузочный бункер. 7. Шнек для удаления пыли.

Рис. 10. Фильтр с пористыми металлокерамическими патронами.

1. 1.Корпус. 2. Фильтрующие элементы. 3. Трубная решетка. 4. Подвод сжатого воздуха или небольшого количества очищенного газа для регенерации фильтрующих элементов.

Рис. 9. Схема работы рукавного

Рис. 9. Схема работы рукавного

фильтра с удалением пыли из

рукавов обратной продувкой

атмосферным воздухом.

а – период фильтрации;

б – период регенерации.

Рис. 12. Полый скруббер для мокрой очистки газа

Рис. 12. Полый скруббер для мокрой очистки газа

от пыли /В верхней части аппарата устанавливается брызгоуловитель, не

показанный на рисунке/.

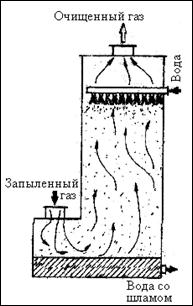

Рис. 13. Центробежный мокрый скруббер

1. Цилиндрический корпус. 2. Тангенциальный ввод газа. 3. Распределитель воды по внутренней стенке циклона. 4. Коническое днище со штуцером для стока воды со шламом. 5. Штуцер для выхода газа.

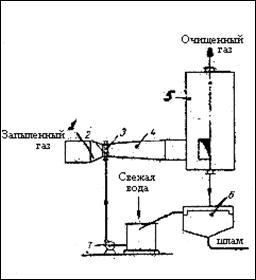

Рис. 14. Схема установки скруббера Вентури для мокрого пылеулавливания.

1. Конфузор. 2. Горловина. 3. Отверстия лдя ввода воды. 4. Диффузор. 5. Циклонный брызгоуловитель. 6. Отстойник для осветления воды. 7. Насос для воды.

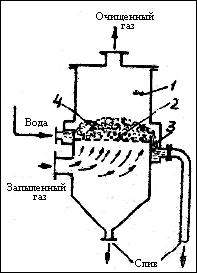

Рис. 15. Тарельчатый /пенный/ пылеуловитель.

1. Цилиндрический или прямоугольный корпус. 2. Перфорированная тарелка /металлический лист с отверстиями/. 3. Переточный порог. 4. Слой газожидкостной дисперсии /пены/ на тарелке.

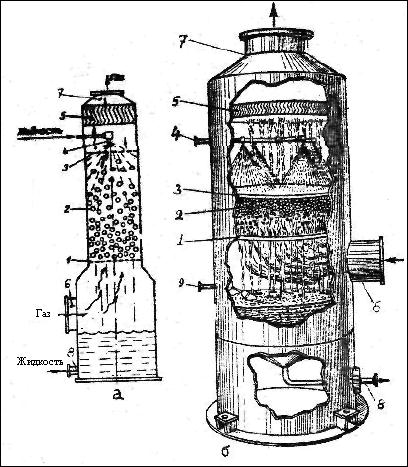

Рис. 16. Скруббер с подвижной шаровой насадкой /а/ и его наглядное изображение /б/.

Рис. 16. Скруббер с подвижной шаровой насадкой /а/ и его наглядное изображение /б/.

1. Опорная тарелка. 2. Шаровая насадка. 3. Ограничительная тарелка. 4. Распределитель жидкости. 5. Брызгоотбойное устройство. 6 и 7. Ввод запыленного и вывод очищенного газа. 8. Вывод загрязненной жидкости. 9. Штуцер, через который вводится поплавковое устройство, обеспечивающее постоянство уровня жидкости в нижней части скруббера.

Рис. 17. Формы и расположение электродов электрофильтров –

Рис. 17. Формы и расположение электродов электрофильтров –

а – трубчатые; б – пластинчатые.

1. Коронирующие электроды. 2. Осадительные электроды.

Рис. 18. Трубчатый /а/ и пластинчатый /б/ электрофильтры.

1 и 7. Штуцера для ввода запыленного и вывода очищенного газа соответственно. 2. Осадительные электроды – трубчатый /а/ и пластинчатый /б/. 3. Коронирующие электроды. 4. Рама. 5. Изоляторы. 6. Стряхивающее приспособление.

Рис. 19. Пластинчатый электрофильтр с прямоугольным корпусом /а/ и трубчатый электрофильтр с цилиндрическим корпусом /б/.

Показатели работы пылеуловителя

Работу каждого пылеуловителя характеризуют показатели.

- Характерный размер улавливаемых частиц, dэ мкм.

- Потери напора, Δpг Па.

- Степень очистки /эффект разделения/, η %.

- Расход электроэнергии, пара, воды.

- Стоимость аппарата.

- Стоимость очистки 1000 м3 газа.

- Экологический эффект.

Степень очистки

Обозначим:

Gвх – количество входящей пыли,

Gул – количество пыли, уловленной в аппарате,

Gвых – количество пыли, выходящей из аппарата.

Материальный баланс пылеуловителя по пыли:

Gвх = Gул + Gвых /20/

Откуда

Gул = Gвх – Gвых

Вводим понятие – степень очистки – отношение количества уловленной пыли к количеству входящей пыли:

/21/

/21/

Количество входящей и выходящей пыли за время τ:

Gвх = CH · Vвх; Gвых = Ск · Vвых /22/

где С – концентрация пыли, кг/м3.

Для изотермического процесса объемы входящих и выходящих газов

Vвх ≈ Vвых /23/

Тогда степень очистки

/24/

/24/

Сравнительная оценка пылеуловителей

Гравитационная и инерционная очистки применяются для предварительного /частичного/ отделения пыли от газа. Остальные методы – для окончательной очистки. После окончательной очистки концентрация пыли в газе, который выбрасывается в атмосферу, не должна превышать ПДК. Например, ПДК для табачной и чайной пыли составляет 3 мг/м3.

Показатели работы некоторых пылеуловителей сведены в таблицу 3.

Таблица 3

Сравнительная оценка пылеуловителей

| Пылеуловитель | dэ мкм | Δpn Па | η % |

| Пылеосадительная камера | 100-400 | 40-60 | |

| Циклон | 400-850 | 70-90 | |

| Рукавный фильтр | 750-1500 | 94-99 | |

| Электрофильтр | 0,005 | 60-250 | 90-99,9 |

2/ РАЗДЕЛЕНИЕ ЖИДКИХ НЕОДНОРОДНЫХ СИСТЕМ

К жидким неоднородным системам относятся:

жидкость – твердое тело /суспензии/,

жидкость – жидкость /эмульсии/.

Для разделения, в сущности, применяются два метода: осаждение и фильтрование. Однако специфика процессов и аппаратуры позволяет представить четыре метода, которые сведены в таблицу 4.

Таблица 4.

Классификация методов и аппаратуры по разделению жидких неоднородных систем

| Метод | Аппаратура |

| 1. Отстаивание – осаждение частиц под действием силы тяжести. | Отстойники |

| 2. Фильтрование – отделение частиц с помощью пористой перегородки. | Фильтры |

| 3. Центрифугирование – осаждение и фильтрование под действием центробежных сил, создаваемых вращающимся ротором. | Центрифуги /суспензии/ Сепараторы /эмульсии/ |

| 4. Центробежное осаждение – осаждение частиц под действием центробежных сил, создаваемых вращающимся потоком. | Гидроциклоны |

Конструкции аппаратов для разделения жидких неоднородных систем представлены на рис. 20-52.

ОТСТАИВАНИЕ

Проводится в отстойниках: периодического, полунепрерывного и непрерывного действия, одно- и многоярусных.

Отстаивание является наиболее экономичным процессом, т.к. проводится под действием даровой силы тяжести.

В то же время отстойники довольно громоздки, занимают значительные площади. Например, для очистных сооружений применяются пруды-отстойники диаметром до 100 м, глубиной до 7 м.

Производительность отстойника представляется по осветленной жидкости и определяется из выражения

V1 = Fо · Wос м3/с /25/

Откуда поверхность отстойника

/25а/

/25а/

Из формулы /25а/ следует, что для сокращения поверхности отстойника необходимо увеличивать скорость осаждения. Последняя определяется по закону Стокса /15а/.

В свою очередь из закона Стокса видно, что для увеличения скорости осаждения целесообразно увеличивать размер частиц.

На практике для укрупнения частиц применяют два процесса.

а/ Коагуляция – объединение твердых частиц в хлопьях гидроокиси алюминия /Al(OH)3/ или сульфата алюминия /Al2(SO4)3/.

б/ Флокуляция – агрегация твердых частиц с коллоидными частицами кремниевой кислоты /H2SiO3/.

Однако более эффективно скорость осаждения возрастает под действием центробежной силы и будет уже определяться по уравнению /19/. Фактор разделения Kp увеличивает скорость осаждения для гидроциклонов в десятки раз, для центрифуг – в тысячи раз.

Поэтому современные технологии практически не применяют отстойники. Вместо них применяются более компактные гидроциклоны и центрифуги.

В развитых промышленных странах вместо очистных сооружений применяется огневая переработка промышленных отходов.

/Бернадинер М.Н., Шурыгин А.П. Огневая переработка и обезвреживание промышленных отходов. - М.: Химия, 1990. – 304 с./

Разделение жидких неоднородных систем

Разделение жидких неоднородных систем

Рис. 20. Устройство непрерывно действующего отстойника для суспензий с коническими тарелками /а/ и аппарат диаметром 4,4 м и высотой 11 м /б/.

1. Ввод суспензии. 2. Переливной желоб 3. Успокоительная камера. 4. Конические тарелки. 5. Воронки для сбора осветленной жидкости. 6. Вывод осветленной жидкости. 7. Гребок для выгрузки шлама. 8. Шнек для транспортировки шлама. 9. Вывод шлама.

Рис. 21. Отстойник для суспензии с плоскими наклонными полками.

1. Kopпyс. 2. Наклонная перегородка. 3. Бункер для осадка.

Рис. 22. Непрерывно действующий гребковый отстойник /сгуститель/ для суспензий /а/ и наглядное изображение одной из конструкций аппарата /б/.

1. Цилиндрический корпус диаметром до десятков метров. 2. Слегка коническое днище. 3. Ввод суспензии. 4. Кольцевой желоб для сбора осветленной жидкости. 5. Вывод осветленной жидкости. 6. Медленно вращающиеся рамы /от одной до четырех/. 7. Косо укрепленные на рамах гребки, передвигающие без взмучивания осадок от периферии к центру днища. 8. Привод. 9. Вывод сгущенной суспензии. 10. Диафрагмовый насос.

Рис. 23. Многоярусный сгуститель суспензий.

1. Приемник исходной суспензии. 2. Трубы для ее подвода внутрь аппарата. З. Горловины для исходной суспензии. 4. Скребки. 5. Несущая ферма. 6. Привод. 7. Рамы. 8. Устройство для подъема рам. 9. Коллекторы осветленной жидкости. 10. Трубы для вывода жидкости из внутренней части аппарата. 11. Разгрузочный конус. 12. Конусный скребок.

Рис. 24. Отстойник непрерывного действия для эмульсий.

1. Штуцер для ввода эмульсии. 2. Перфорированная отбойная перегородка. 3 и 4. Отводы легкой и тяжелой фазы соответственно. 5. Устройство для разрыва сифона, предотвращающее полное опорожнение  резервуара.

резервуара.

Рис. 25. Устройство открытого нутч-фильтра и закрытый нутч-фильтр /б/, работающий под избыточным давлением до 3 ат.

1. Корпус. 2. Обогревающая рубашка. 3. Съемная крышка. 4. Перемещающееся дно, которое для удаления осадка может опускаться примерно на 0,2 м. 5. Фильтровальная перегородка, расположенная на опорной решетке 6 и представляющая собой ткань или слой волокон /в последнем случае над перегородкой 5 помещают защитную сетку 7/. 8. Кольцевая перегородка высотой около 0,15 м, поддерживающая осадок во время его выгрузки. 9, 10 и 11. Штуцера для подачи суспензии, сжатого воздуха и удаления фильтрата соответственно. 12. Предохранительный клапан.

Рис. 26. Устройство и схема работы фильтр-пресса /на сборке показана стадия фильтрования/.

1. Отверстия в плитах и рамах для подачи исходной суспензии, образующие при сборке единый канал. 2. Отверстия в плитах и рамах для подачи промывной жидкости, также образующие при сборке единые каналы. 3. Отводы для прохода суспензии внутрь рам. 4. Внутренние пространства рам, в которые подается исходная суспензия и где скапливается осадок. 5. Фильтровальные салфетки, зажимаемые между плитами и рамами. 6. Рифления плит в виде желобков, предотвращающие прилипание фильтровальной ткани к поверхностям плит и обеспечивающие дренирование фильтрата. 7. Каналы в плитах для вывода фильтрата /на стадии фильтрования/ или промывной жидкости /при промывке осадка/. 8. Центральные каналы в плитах для сбора фильтрата или промывной жидкости.

Рис. 27. Фильтрпресс с прямоугольными плитами и рамами: упрощенный чертеж /а/ и наглядное изображение аппарата, рамы и плиты /б/.

1. Плиты. 2. Рамы. З. Опорный брус. 4. Неподвижная плита. 5. Подвижная плита. 6. Гидравлическая система для сжатия всей сборки. 7. Штуцер для подачи суспензии. 8. Штуцера для подачи промывной жидкости. 9. Краны для удаления фильтрата.

Рис. 28. Фильтрпресс с механической нагрузкой осадка.

1. Круглые рамы, откидывающиеся при повороте вокруг вала 2, в то время как плиты 3 остаются неподвижными.

Положения шлангов:

А – при фильтровании Б – при движении ленты.

Рис. 29. Один из вариантов камерного автоматического фильтрпресса /ФПАК/, фильтрование и промывка в котором проводятся под избыточным давлением до 6 ат.

1. Резиновые уплотнительные шланги, которые при подаче в них воды под давлением 8-10 атм. прижимают к плитам 2 фильтрующую ткань 3 и перекрывают зазоры между соседними плитами, образуя камеры. 2. Фильтрующие плиты, имеющие сверху щелевые сита 2а, а снизу – конические днища 2б для сбора фильтрата /расстояние между плитами около 25 мм/. 3. Фильтрующая ткань, выполненная в виде бесконечной ленты, передвигаемой роликами 7, вращающимися от общего привода /передвижение ткани и вынос осадка из камер происходит после завершения стадий фильтрования и промывки образовавшихся слоев осадка толщиной 5-20 мм, когда давление воды в шлангах сжимается и шланги сжимаются, открывая зазоры для выхода ткани с осадком – см. Б/. 4. Ножи для съема основной части осадка. 5. Ножи для подчистки, очищающие ткань от остатков осадка. 6. Камера регенерации

фильтрующей ткани промывной водой и очисткой скребками. 7. Ролики.

Рис. 30. Автоматический камерный фильтрпресс ФПАКМ конструкции УКРНИИХИММАШ.

Фильтрпресс состоит из набора расположенных горизонтально одна над другой фильтрующих плит 2, находящихся между верхней упорной 1 и нижней опорной 6 плитами, связанных между собой стяжками 5.

Фильтрующие плиты подвешены с зазором к верхней упорной плите. В зазорах между фильтрующими плитами зигзагообразно протянута бесконечная лента фильтрующей ткани 9, приводимая в движение механизмом 8 передвижения ткани.

На опорной плите установлен механизм зажима 4, который нажимной плитой 3 поднимает фильтрующие плиты и зажимает их. Уплотнение между плитами – резиновыми прокладками.

Фильтрующая плита состоит из двух соединенных между собой частей: верхней 11 – с дренажным устройством для отвода фильтрата и нижней 13, которая при сжатии плит образует камеру для суспензии. Верхняя и нижняя части плиты – с боковыми патрубками, оканчивающимися бобышками, которые при сжатии образуют коллектор подачи 10 и коллектор отвода 14.

Между верхней и нижней частями фильтрующей плиты установлена резиновая диафрагма 12, которая вытесняет жидкую фазу и спрессовывает образовавшийся осадок.

При сжатых фильтрующих плитах суспензию под давлением подают в нижнюю полость. Жидкая фаза суспензии проходит через фильтрующую ткань и верхнюю полость фильтрующей плиты, расположенной ниже, и через боковые патрубки поступает в коллектор отвода и далее – в приемное устройство.

Твердая фаза суспензии задерживается на фильтрующей ткани, образуя слой осадка. При достижении нужной толщины слоя осадка подачу суспензии прекращают и оставшуюся в полости плиты жидкую фазу вытесняют резиновой диафрагмой, подавая на нее под давлением воду. В случае необходимости образовавшийся осадок промывают и затем прессуют его диафрагмой либо продувают сжатым воздухом.

По окончании процессов фильтрования, промывки и обезвоживания осадка механизм зажима опускает нажимную плиту. При полностью раскрытых плитах включается механизм передвижения ткани, осадок выносится из пространства между плитами и выгружается с двух сторон фильтрпресса. Одновременно подается вода в камеру 7, где производится регенерация ткани. После выгрузки осадка механизм зажима вновь зажимает набор фильтрующих плит, после чего цикл работы фильтрпресса повторяется.

Управление фильтрпрессом – автоматическое. Фильтрпрессы изготовляют с диафрагмами (ФПАКМ) и без диафрагм (ФПАКМ с продувкой осадка воздухом).

Рис. 31. Горизонтальный листовой фильтр, работающий под давлением /а/, вид и разрезы аппарата /б/ и его наглядное изображение /в/.

Рис. 31. Горизонтальный листовой фильтр, работающий под давлением /а/, вид и разрезы аппарата /б/ и его наглядное изображение /в/.

1. Верхняя /неподвижная/ половина корпуса. 2. Нижняя половина корпуса, откидывающаяся на шарнире после завершения фильтрования и промывки осадка; осадок при этом отдувается сжатым воздухом. 3. Фильтрующие элементы. 4. Откидные болты. 5. Коллектор для отвода фильтрата. 6. Противовес.

1. Верхняя /неподвижная/ половина корпуса. 2. Нижняя половина корпуса, откидывающаяся на шарнире после завершения фильтрования и промывки осадка; осадок при этом отдувается сжатым воздухом. 3. Фильтрующие элементы. 4. Откидные болты. 5. Коллектор для отвода фильтрата. 6. Противовес.

Рис. 32. Элементы листовых фильтров /они могут быть также выполнены из различных пористых материалов: керамики, пластмасс, прессованных металлических зерен и др./

Рис. 32. Элементы листовых фильтров /они могут быть также выполнены из различных пористых материалов: керамики, пластмасс, прессованных металлических зерен и др./

а – дисковый фильтрующий элемент с сеткой.

1. Полая круглая рама с прорезью. 2. Проволочная сетка, вставленная в прорезь рамы. З. Фильтрующая ткань. 4. Пружинящий захват, закрепляющий ткань. 5. Лепешка осадка.

б – прямоугольный фильтрующий элемент из труб. 1. Рама из перфорированных труб. 2. Фильтрующая ткань /сшитая или соединенная молнией/. 3. Патрубок для выхода фильтрата /или промывных вод/ и для подачи сжатого воздуха /при разгрузке осадка/.

Рис. 33. Горизонтальные фильтры с поперечными /а/ и продольными /б/ листовыми элементами, выдвигаемыми по рельсам вместе с крышкой из корпуса для выгрузки осадка.

Рис. 35. Патронный фильтр, работающий под давлением /а/ и поперечный разрез патронного фильтрующего элемента /б/.

1. Корпус. 2. Патрон. 3. Крышка. 4. Решетка для крепления патронов. 5. Днище, откидывающееся при выгрузке осадка отдувкой сжатым воздухом. 6. Труба с центральным каналом 7, отверстиями 8 и продольными ребрами 9, на которую одето фильтрующее кольцо 10 из пористого материала. 11. Осадок.

1. Корпус. 2. Патрон. 3. Крышка. 4. Решетка для крепления патронов. 5. Днище, откидывающееся при выгрузке осадка отдувкой сжатым воздухом. 6. Труба с центральным каналом 7, отверстиями 8 и продольными ребрами 9, на которую одето фильтрующее кольцо 10 из пористого материала. 11. Осадок.

Рис. 34. Автоматизированный вертикальный листовой фильтр с поверхностью фильтрования 125 м2 с удалением осадка гидросмывом или с помощью вибрации.

Рис. 36. Листовой или патронный фильтр, работающий под вакуумом.

1. Батарея фильтрующих элементов. 2. Резервуар для суспензии, при помещении батареи в которой идет фильтрование под ваккумом. 3. Резервуар для промывной жидкости, при помещении батареи в который идет промывка осадка под вакуумом. 4. Бункер, в который сбрасывается осадок /отдувкой сжатым воздухом или гидросмывом/. 5. Шнек для удаления осадка. 6. Тельфер. 7. Гибкий шланг, по которому поочередно отсасываются под вакуумом фильтрат /в сборник фильтрата/ и промывные воды /в их сборник/ и подаются сжатый воздух или жидкость для регенерации фильтрующих элементов.

Рис. 37. Вид и разрез /а/ и наглядное изображение /б/ герметизированного

Рис. 37. Вид и разрез /а/ и наглядное изображение /б/ герметизированного

барабанного вакуум-фильтра, работающего атмосфере инертного газа и используемого для работы с летучими растворителями, пары которых ядовиты или образуют взрывоопасные смеси с воздухом.

1. Штуцера подачи суспензии. 2, 8. Вводы инертного газа. 3. Выход осадка из разгрузочного шнека. 4. Насос для смазки. 5. Штуцер для регулятора уровня суспензии. 6 и 9. Вводы и вывод промывной жидкости. 7. Смотровые люки. 10. Выход фильтрата. 11. Ввод газа отдувки. 12. Тепловая изоляция. 13. Редуктор.

Рис. 38. Схема установки герметизированного барабанного вакуум-фильтра.

1. Фильтр. 2. Шнек. 3. Вакуум-сборник фильтрата. 4. Вакуум-сборник промывной жидкости. 5. Брызгоуловители. 6. Вакуум-насос.

Рис. 39. Дисковый вакуум-фильтр: устройство /а/, упрощенный вид /б/ и наглядное изображение /в/.

Рис. 39. Дисковый вакуум-фильтр: устройство /а/, упрощенный вид /б/ и наглядное изображение /в/.

1. Медленно вращающийся полый барабан. 2. Диски с фильтрующими боковыми поверхностями. 3. Корыто, в которое непрерывно подается суспензия. 4. Распределительная головка. 5. Привод.

Рис. 41. Схема действия карусельного вакуум-фильтра.

Рис. 40. Карусельный вакуум-фильтр.

Рис. 42. Ленточный вакуум-фильтр: устройство /а/, виды /б/ и наглядное изображение /в/.

1. Стол с вакуум-камерами. 2. Медленно движущаяся бесконечная резиновая лента с отверстиями. 3. Приводной барабан. 4. Натяжной барабан. 5. Фильтрующая ткань. 6. Лоток для подачи суспензии. 7. Форсунки для распыления промывной жидкости. 8. Натяжные ролики. 9. Валик для съема осадка. 10. Редуктор. 11. Электродвигатель.

Рис. 43. Подвесная фильтрующая центрифуга периодического действия с нижней выгрузкой осадка.

1. Дырчатый барабан. 2. Вал. 3. Опора вала. 4. Упорная втулка с ребрами. 5. Ребра втулки. 6. Колпак, который во время центрифугирования опущен и закрывает разгрузочные окна между ребрами 5 втулки, а при выгрузке осадка поднят или вынут, причем осадок вручную проталкивается вниз. 7. Электродвигатель.

Рис. 44. Трехколонная фильтрующая центрифуга периодического действия с верхней выгрузкой осадка: устройство /а/, вид и разрез /б/.

Рис. 44. Трехколонная фильтрующая центрифуга периодического действия с верхней выгрузкой осадка: устройство /а/, вид и разрез /б/.

1. Перфорированный барабан. 2. Днище барабана. 3. Вал. 4. Дно станины. 5. Неподвижный кожух. 6. Крышка кожуха. 7. Станина. 8. Пружинные тяги,

на которых подвешена

центрифуга. 9. Три опорные колонны. 10. Ручной тормоз. 11. Электродвигатель. 12. Шкивы привода. 13. Штуцер для фугата. 14. Фильтрующая ткань. 15. Проволочная дренажная сетка.

Рис. 45. Автоматическая фильтрующая центрифуга периодического действия с ножевым съемом осадка: устройство /а/ и разрез /б/.

1. Ротор-барабан с перфорированным цилиндром. 2. Вал. З. Нож для срезания осадка. 4. Желоб, по которому ссыпается осадок при выгрузке. 5. Кожух. 6. Автоматическое устройство, представляющее собой масляный цилиндр с поршнем и управляющее ножом 3 и

клапаном 7 на линии подачи суспензии 8 /Работа клапана и ножа скоординирована. Когда клапан 7 открыт и в центрифугу поступает суспензия, нож опущен. После заполнения барабана до определенного уровня производится отжим осадка и, при необходимости, его промывка жидкостью, поступающей по трубе, не показанной на рисунке; клапан 7 при этом закрыт, а нож 3 по–прежнему опущен. Затем производится срезание и выгрузка осадка путем постепенного подъема ножа почти до внутренней поверхности цилиндра барабана, причем клапан 7 закрыт. Наконец, нож опускается и клапан 7 открывается для прохода суспензии по трубе 8/. 9. Подшипники вала. 10. Станина. 11. Электродвигатель с приводом.

Рис. 46. Непрерывно действующая фильтрующая центрифуга с выгрузкой осадка пульсирующим поршнем: устройство /а/ и разрез /б/.

Рис. 46. Непрерывно действующая фильтрующая центрифуга с выгрузкой осадка пульсирующим поршнем: устройство /а/ и разрез /б/.

1. Кожух. 2. Перфорированный барабан, вращающийся на полом валу 3 с постоянной скоростью. 4. Вал-шток. 5. Поршень-толкатель, приводимый автоматическим устройством 6 во вращательное /скорость вращения вала-штока 4 и поршня 5 – та же, что и у барабана 2/ и возвратно-поступательное движение; поршень делает 10-16 ходов в минуту, причем при каждом ходе вправо, составляющем примерно

0,1 длины барабана, он выталкивает в желоб 7 соответствующую порцию) осадка. 8. Приемный конус, вращающийся вместе с

0,1 длины барабана, он выталкивает в желоб 7 соответствующую порцию) осадка. 8. Приемный конус, вращающийся вместе с

поршнем-толкателем; суспензия, поступающая

непрерывно по трубе 9,

распределяется этим

конусом и проходит через зазоры между поршнем и конусом к фильтрующей поверхности барабана.

Рис. 47. Непрерывно действующая отстойная центрифуга со шнековой выгрузкой осадка /а/: устройство /а/ и разрез /б/.

1. Конический отстойный барабан, вращающийся на полом внешнем валу 2 с постоянной скоростью. 3. Внутренний барабан с винтовыми /шнековыми/ лопастями 4, вращающийся на внутреннем полом валу 5 с несколько меньшей скоростью, чем отстойный барабан. 6. Труба для непрерывного подвода суспензии, которая через окна 7 во внутреннем барабане 3 поступает на отстаивание во внешний барабан. 8. Патрубок для удаления осадка, который медленно перемещается по внутренней поверхности барабана 1 лопастями шнека 4, вследствие неодинаковости скоростей вращения внешнего и внутреннего барабанов.