Резисторные измерительные преобразователи

Реостатные преобразователи. Измерительные преобразователи, выполненные в виде реостата, подвижный контакт которого перемещается под воздействием входной измеряемой величины, называются реостатными измерительными преобразователями. Чаще всего реостатные ИП включаются в измерительную цепь по схеме потенциометра, поэтому в ряде источников используется термин «потенциометрические преобразователи» [1,2,4].

Выходной величиной ИП является электрическое сопротивление, функционально связанное с положением подвижного контакта. Реостатные преобразователи служат для преобразования угловых или линейных перемещений в соответствующее изменение сопротивления, тока или напряжения. Так как в перемещение могут быть преобразованы многие неэлектрические величины (давление, расход, уровень и др.), то реостатные преобразователи очень часто используют также в качестве промежуточных преобразователей неэлектрических величин в электрические.

В зависимости от материала чувствительного элемента реостатные преобразователи разделяются на проволочные и непроволочные (фотоэлектрические, жидкостные и др.).

В устройствах автоматики широко применяют проволочные реостатные преобразователи, которые отличаются высокой точностью и стабильностью функции преобразования, имеют малое переходное сопротивление, низкий уровень собственных шумов, малый температурный коэффициент сопротивления (ТКС). К их недостаткам относятся низкая разрешающая способность, сравнительно невысокое сопротивление (до десятков кОм), ограниченная возможность применения на переменном токе, обусловленная остаточными индуктивностью и емкостью намотки.

В зависимости от конструктивного исполнения реостатные преобразователи делятся на преобразователи с поступательным и вращательным перемещением подвижного контакта. Последние, кроме того, делятся на одно- и многооборотные.

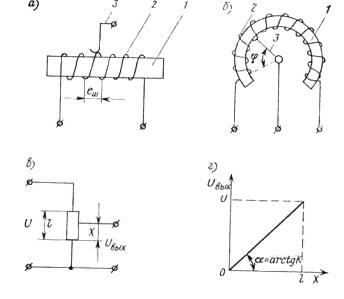

Конструктивно реостатные преобразователи состоят из каркаса обмотки из изолированного провода 2 и токосъемного контакта 3 в виде щетки или движка, скользящего по виткам провода, очищенного от изоляции (рис. 9.8, а, б).

Каркас выполняется из изоляционного материала и может иметь форму стержня, кольца, изогнутой пластины. Материал каркаса должен сохранять свои размеры в широком температурном диапазоне, в условиях повышенной влажности и химической загрязнённости атмосферы. Кроме того, каркасы должны обладать высокой теплопроводностью, что позволяет увеличивать рассеиваемую в преобразователе мощность. В качестве изоляционного материала используют гетинакс, текстолит, керамику или металл, покрытый непроводящим слоем оксида.

Рис. 9.8

Обмотку выполняют изолированным проводом виток к витку или с заданным шагом. Материал обмоток должен отвечать следующим требованиям: высокое удельное электрическое сопротивление, высокая коррозионная стойкость и стабильность характеристик во времени, малый ТКС, большая прочность на разрыв и истирание. В качестве обмоточного провода применяют константан, манганин, при работе в условиях повышенных температур – железо и никельхромовые сплавы. В особо ответственных или специфических условиях работы применяют сплавы из благородных металлов: платины с иридием, платины с палладием и др. Например, добавка иридия к платине увеличивает ее твердость, износоустойчивость, химическую стойкость, антикоррозийность. Диаметр провода (в миллиметрах) зависит от точности и сопротивления преобразователя: 0,01 – 0,1 для датчиков высокого класса; 0,1-0,4 – низкого класса. Обмоточный провод покрывают слоем эмали или слоем оксидов.

Подвижный контакт (щетка, движок) выполняют в виде двух-трех параллельных проволочек диаметром 0,1 – 0,2 мм, несколько отличающихся по длине (для прецизионных реостатных преобразователей), или из специально профилированной пластины с разрезами. Ширина контактной поверхности щетки должна быть равна двум-трем диаметрам проволоки чувствительного элемента. Изготавливают щетку либо из чистых металлов (платины, серебра), либо из сплавов (платины с иридием или бериллием, фосфористой бронзы и др.). Материал щетки должен быть несколько мягче материала проволоки, чтобы проволока не перетиралась. Щетка прижимается к обмотке с усилием (0,5–15)·10-2 Н.

Допустимая плотность тока в обмотке зависит от материала провода и условий его охлаждения. При использовании манганина или константана рабочая температура преобразователя может достигать 40-50°С при плотности тока в обмотке порядка 10А/мм2 для каркаса из пластиковых материалов или порядка 25-30 А/мм2 для металлического каркаса. Использование обмоточного провода из благородных материалов допускает рабочую температуру 70-80°С и плотность тока порядка 40-50 А/мм2 при металлическом каркасе.

К зажимам обмотки реостата подключается напряжение Uпостоянного или переменного тока неизменного значения. При перемещении движка выходное напряжение UВЫХ меняется пропорционально входной величине Х. Таким образом осуществляется преобразование перемещения в напряжение (рис. 9.8,в).

Учитывая, что по конструктивным особенностям R=k l, а r=k Х, где R - полное сопротивление преобразователя; l— длина намотки обмотки; r - сопротивление части обмотки, приходящейся на перемещение Х движка реостата, функция преобразования опишется выражением:

UВЫХ=(U/R)r=(U/l)X=KX,

где К.—коэффициент преобразования.

Для преобразователя углового перемещения в режиме холостого хода UВЫХ ==Кφ, где φ - угол поворота движка от нулевого положения (рис. 9.8,б).

Анализ полученных выражений для функции преобразования показывает, что статическая характеристика линейных потенциометров при отсутствии нагрузки представляет собой прямую, проходящую через начало координат под углом α=arctgK (рис. 9.8, г).

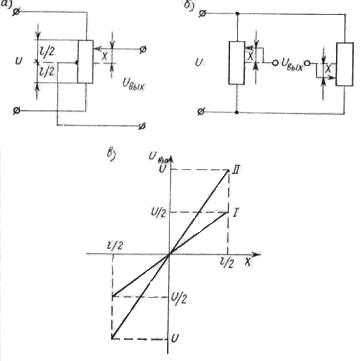

Как следует из приведенной статической характеристики, рассмотренные преобразователи относятся к однотактным элементам, т. е. они не реагируют на знак входного сигнала. В ряде случаев необходимы преобразователи, учитывающие знак входного сигнала, - двухтактные измерительные преобразователи. Их можно построить на основе однотактных потенциометрических преобразователей если снимать выходной сигнал с движка и средней точки потенциометра или с диагонали мостовой схемы, образованной двумя потенциометрическими датчиками со средней точкой. Две из возможных схем включения потенциометрических датчиков по двухтактной схеме приведены на рис. 9.9,а,б. Их статические характеристики (рис. 9.9, в) отличаются разной крутизной. Это объясняется тем, что при включении преобразователей по мостовой схеме (рис. 9.9,б), изменение входного сигнала отрабатывается двумя движками, смещающимися в разные стороны от средней точки. Это приводит к появлению удвоенного выходного напряжения (прямая II), по сравнению со схемой, представленной на рис. 9.9, а (прямая I, рис. 9.9, в).

Рис. 9.9

Реальные характеристики реостатных преобразователей значительно отличаются от рассмотренных идеальных из-за различных погрешностей: дискретности выходного сопротивления; отклонения функции преобразования от расчетной, вызванного непостоянством диаметра намоточного провода и его удельного электрического сопротивления; изменения температуры преобразователя; влияния сопротивления нагрузки и других факторов.

При перемещении движка сопротивление включенной части потенциометра изменяется дискретно с шагом, равным сопротивлению одного витка

ΔR=R/W,

где R—сопротивление реостата; W- число витков обмотки.

Рис. 9.10

Соответственно изменяется и выходное напряжение. Это явление определяет два фактора: порог чувствительности и зону нечувствительности. Если их рассматривать относительно входного перемещения, то численно они будут равны диаметру провода обмотки при обмотке типа «виток к витку» или шагу намотки lШ при расположении витков с зазором.

Статическая характеристика с учетом дискретности изменения сопротивления имеет ступенчатый вид (рис. 9.10). Если за идеальную характеристику принять прямую, проходящую через середины ступенек, то абсолютная погрешность дискретности или зона нечувствительности ΔU в зависимости от формы представления характеристики (в функции сопротивления , перемещения или напряжения) равна

ΔR=R/2W; ΔX=l/2W; ΔU=U/2W.

Соответственно выражения для относительных погрешностей примут вид:

δR= δX= δU=1/2W.

Для реальных конструкций линейных реостатных преобразователей число витков составляет около 2000 (минимально около 200), а погрешность дискретности соответственно равна 0,02-0,03%. Суммарная погрешность, вызванная непостоянством электрических параметров преобразователя, достигает 0,03-0,1%. Температурная погрешность, определяемая прежде всего ТКС намоточного провода, не превышает обычно 0,1 % на 10 °С [7].

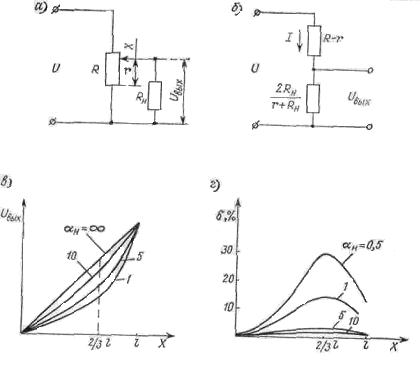

Наибольшую погрешность может создать неправильно выбранный режим работы преобразователя - малое сопротивление нагрузки [21]. Реостатный преобразователь с подключенной нагрузкой RН (рис. 9.11, а) можно представить эквивалентной схемой (рис. 9.11,б) ненагруженного преобразователя. Для нее справедливы следующие соотношения:

(9.2)

(9.2)

Подставляем второе выражение в первое, получаем

Как видно из полученного выражения, статическая характеристика UВЫХ=f(r) зависит от сопротивления нагрузки и определяет методическую погрешность.

Рис. 9.11

Существенное значение имеет соотношение RН и R; можно рассмотреть два случая: RН>>R; RН соизмеримо сR реостата.

Для первого случая выражение (9.2) можно представить в виде:

Поскольку RН>>R, величинами (R/RН)r, r2/ RН можно пренебречь по сравнению с R .Тогда

UВЫХ=(U/R)r= UВЫХ 0.

Аналогичный результат можно получить, приняв RН®¥. Тогда мы приходим к режиму холостого хода, т.е. к отсутствию нагрузки на выходе преобразователя.

Для RН@R абсолютная погрешность от несовпадения идеальной и реальной статической характеристик определится в соответствии с выражением

Последнее выражение получено из условий R2r @ R r2 и (R2r- Rr2)@0.

Относительная погрешность определится как

d=DU/U= r2(R-r)/(R2RH) (9.3)

Чтобы определить максимальную погрешность, приравняем производную dd/dr к нулю

dd/dr=(2rR-3 r2)/(R2RH)=0.

Последнее справедливо при условии 2rR-3 r2-=0,

откуда получаем

r=(2/3)R. (9.4)

Следовательно, преобразователь имеет наибольшую погрешность при отклонении движка на 2/3 общей длины l. Подставив выражение (9.4) в (9.3), получим формулу для расчета максимальной погрешности

(9.5)

(9.5)

где aH=RH/R - коэффициент нагрузки.

Как следует из (9.5) и из приведенных статических характеристик преобразователя при различных коэффициентах нагрузки aH (рис. 9.11, в, г), с увеличением сопротивления нагрузки погрешность уменьшается. В общем случае необходимо, чтобы коэффициент нагрузки был как можно больше, однако на практике его выбирают в пределах 10–100. Необходимо отметить также, что выходное напряжение преобразователя при подключении нагрузки падает из-за шунтирования сопротивлением RH части r сопротивления потенциометра R.

Передаточная функция линейного потенциометрического преобразователя при чисто активной нагрузке описывается выражением W(p)=K, которое соответствует передаточной характеристике безынерционного усилительного звена.

При смешанной индуктивно-активной нагрузке передаточная функция датчика описывается выражением W(p)=k/(Tp+1), где T=L/(RH+RВН); k=k1/(RH+RВН); RВН – внутреннее сопротивление потенциометра. Эта функция соответствует инерционному звену.

Наряду с линейными преобразователями в системах автоматики и управления широко применяют функциональные преобразователи, обеспечивающие получение нелинейных зависимостей вида

Для того чтобы получить функциональные реостатные преобразователи, можно использовать следующие способы: изменение диаметра провода вдоль намотки; изменение шага намотки; применение каркаса определенной конфигурации; шунтирование участков линейного потенциометра сопротивлениями различных значений. Первые два сопряжены с технологическими трудностями и на практике не применяются. Третий и четвертый более подробно рассмотрены, например, в работе [21].

К достоинствам проволочных реостатных преобразователей можно отнести простоту конструкции, малые размеры и массу;

возможность получения необходимых функциональных зависимостей относительно простыми средствами; получение высокоточных линейных статических характеристик; стабильность характеристик; малое переходное сопротивление; возможность работы на переменном и постоянном токе; малый ТКС.

Недостатками этих элементов следует считать наличие скользящего контакта, который может стать причиной отказов из-за окисления контактной дорожки, перетирания витков или отгибания движка; сравнительно небольшой коэффициент преобразования и высокий порог чувствительности; наличие шума; подверженность электроэррозии под действием импульсных разрядов; ограниченная скорость линейного перемещения или вращения (до 100-200 об/мин) токосъемника вследствие его вибраций при переходе с витка на виток и повышении при этом уровня динамического шума; ограниченную частоту переменного тока (до 1000 Гц); низкую износоустойчивость.

Тензорезисторы. В основе работы тензорезисторов лежит тензоэффект, заключающийся в изменении активного сопротивления проводниковых и полупроводниковых материалов при их механической деформации.

Характеристикой тензоэффекта материала служит коэффициент тензочувствительности КT, определяемый как отношение изменения сопротивления к изменению длины проводника:

КT=dR/dl=E(dR/s),

где dR=DR/R, dl=Dl / l , DR - приращение сопротивления при изменении длины l на Dl; Е—модуль упругости материала; s - механическое напряжение.

Коэффициент тензочувствительности связан с деформацией материала и его удельным сопротивлением выражением

КT=1+2m+dr/dl.

где m - коэффициент Пуассона; dr=Dr/r - относительное приращение удельного сопротивления р материала при деформации. Коэффициент

Рис. 9.12

Рис. 9.12

тензочувствительности для металлов, наиболее часто применяемых для тензорезисторов, близок к двум: для константана 2, для нихрома 2,2, для хромеля 2,5. Для полупроводниковых материалов КT=dr/dl и коэффициент тензочувствительности намного больше, чем у металлов. Например, для германия КT»100. Однако полупроводниковые материалы характеризуются малой механической прочностью и стабильностью по сравнению с металлами.

Тензорезисторы используют для измерения давления - жидкости и газа, при измерении упругих деформаций материалов: давлений, изгибов, скручивания и т. д.

В качестве тензорезистивного материала можно использовать металлы с малым ТКС: манганин, константан, нихром, никель, ртуть; высокотемпературные сплавы: платиносеребрянные, платиновольфрамовые; полупроводниковые материалы: германий, кремний. Наиболее распространены тензорезисторы, выполненные из металла. Они разделяются на проволочные и фольговые. Проволочные тензорезисторы выполняют из проволоки диаметром 0,002-0,05 мм, которую укладывают частыми петлями на тонкую бумагу или лаковую пленку и приклеивают к ней (рис. 9.12, а). К концам проволоки припаивают или приваривают медные выводы. Сверху преобразователь покрывают лаком. Материал для пленки выбирают в зависимости от условий эксплуатации. Резисторы на пленке из клея БФ-2 работают в диапазоне температур от - 40 до 70 °С, на бакелитовом лаке - до 200 °С. Для более высоких температур используют специальные высокотемпературные клеи или цементы.

Тензорезистор наклеивают на поверхность испытуемой детали таким образом, чтобы его продольная ось была расположена в направлении измеряемой деформации детали, т. е. чтобы возможные деформации детали происходили вдоль петель резистора. Это позволяет точнее измерять линейные деформации.

Наиболее часто используют преобразователи с базами 5 - 20 мм, обладающие сопротивлением 30 - 500 Ом. Их номинальный рабочий ток, определяемый условиями отвода выделяемых в них потерь энергии, находится в пределах десятков миллиампер. Максимально допустимые относительные деформации не превышают 0,3 %.

Поскольку изменение сопротивления тензорезисторов, вызванное деформацией, весьма мало и колеблется от единиц миллиом до нескольких десятков долей ома, то для измерений применяют высокочувствительные потенциометрические и мостовые схемы. Чтобы повысить чувствительность тензорезисторов, их можно включать в два и даже четыре плеча мостовой схемы.

Характеристика проволочных тензорезисторов в пределах упругой деформации близка к линейной и определяется выражением

DR=RKTdl=(rKT/s) D l,

где s—площадь сечения проволоки.

Отклонение от линейности характеристики не превышает 0,1%.Чувствительность проволочного тензорезистора

KS=d(DR)/d(D l)= rKT/s.

Иногда используют тензорезисторы, не имеющие подложки, - со свободным подвесом проволоки. Их выполняют в виде одной или нескольких проволок, закрепленных концами между подвижной и неподвижной деталями. Входной величиной таких преобразователей является весьма малое перемещение подвижной детали. Основное их достоинство состоит в большой стабильности показаний при длительных измерениях.

Фольговые преобразователи более совершенны, чем проволочные тензорезисторы. Они имеют решетку из тонких полосок фольги прямоугольного сечения толщиной 4 - 12 мкм, полученную травлением и нанесенную на лаковую подложку. Благодаря большей площади контакта полосок фольгового тензорезистора с объектом измерения его теплоотдача значительно выше, чем у проволочного, что позволяет увеличить ток, протекающий через резистор, до 0,5А, и тем самым повысить чувствительность тензопреобразователя (рис. 9.12,б). Другое достоинство фольговых тензорезисторов заключается в возможности изготовления решеток сложного профиля, которые наиболее полно удовлетворяют условиям измерений [4].

Полупроводниковые тензорезисторы имеют ряд существенных преимуществ: их чувствительность в 50 - 60 раз превышает чувствительность проволочных, размеры существенно меньше, уровень выходного сигнала в ряде случаев достаточен для использования без сложных и дорогих усилителей. Основным их отличием от проволочных является большое (до 50%) изменение сопротивления тензопреобразователя при деформации.

К недостаткам полупроводниковых тензорезисторов следует отнести малые механическую прочность и гибкость. Большую тензочувствительность этих тензорезисторов реализовать оказывается довольно сложно из-за нелинейности характеристики, высокой чувствительности к воздействию внешних условий и существенного разброса параметров от образца к образцу.

Погрешности тензорезисторов могут быть вызваны изменениями температуры, недостаточным сопротивлением изоляции и влагостойкостью, качеством наклеивания, наличием поперечной деформации (для наклеиваемых преобразователей). Особенно большие погрешности могут внести изменения температуры не только из-за ухода параметров материала, но и из-за появления добавочных механических напряжений, вызванных разностью температурных расширений материалов тензорезисторов и детали. Тем не менее, применяя дополнительные меры (дополнительную установку нуля перед каждым измерением, калибрование и т. д.), погрешность измерений можно довести до 0,2 - 0,5 % при статических и до 1 - 1,5 % при динамических измерениях.

В динамическом отношении тензодатчики представляют собой усилительные звенья с коэффициентом преобразования (для проволочного тензорезистора)

K=KT(Rnn/l),

где Rn - сопротивление тензочувствительности элементаОм;l - длина тензочувствительного элемента, м; п—число рядов проволоки в продольном направлении [29].

К достоинствам тензорезисторов можно отнести незначительную массу, малые размеры, простоту конструкции, возможность измерения статических и динамических процессов, к недостаткам - относительно невысокую чувствительность, возможность только разового использования тензорезистора (так как он разрушается при отсоединении от детали), необходимость мостовой измерительной схемы и компенсации температурных воздействий.

Угольные преобразователи. Принцип действия угольных преобразователей основан на изменении контактного сопротивления между частицами угля при изменении давления. Их применяют для измерений усилий, давлений, малых перемещений. Различают преобразователи из угольных столбиков и тензолитовые.

Угольный преобразователь представляет собой набор из 10 - 15 отшлифованных шайб, изготовленных из электродных углей с сопротивлением 30-100 Ом ·мм2/м. Диаметр шайб составляет 5-10 мм, толщина 1-2 мм.

Сопротивление преобразователя состоит из собственного сопротивления угольных шайб Ri и переходного контактного сопротивления, которое зависит от приложенного давления. В первом приближении сопротивление столбика

R=1/(kP)+ Ri ,

где k - постоянный коэффициент, м2/H·Ом; Р—давление, Па.

Характеристика угольного преобразователя R=f(р) нелинейна, он имеет переменную чувствительность. Поэтому обычно выбирают рабочий участок, в пределах которого характеристика практически линейна и чувствительность меняется незначительно. Характеристика угольного преобразователя обладает также гистерезисом. Погрешность за счет гистерезиса составляет 1-2 %.

К недостаткам подобных преобразователей следует также отнести нестабильность их работы, зависимость характеристик от температуры и влажности окружающей среды, качества подготовки поверхностей.

Тензолитовые преобразователи выполняют в виде полосок, состоящих из смеси графита, сажи, бакелитового лака и других компонентов. Эти полоски наклеивают на испытуемую деталь.

Тензолитовые преобразователи имеют малые размеры и массу. Их применяют для измерения быстроменяющихся и ударных напряжений в движущихся деталях небольшого размера, при этом преобразователи работают как на растяжение, так и сжатие. Коэффициент чувствительности тензолитовых-преобразователей больше, чем у тензорезисторов, и составляет k=15¸20.

Основными недостатками тензолитового преобразователя являются возможность использования его только с деталью, к которой он приклеен, так как при отрыве от детали он разрушается, а также сравнительно невысокие стабильность и точность.

Резнстивные преобразователи несмотря на присущие им недостатки (наличие скользящего контакта, существенное влияние температуры на их характеристики, недостаточную механическую прочность и т. п.) все же до настоящего времени находят широкое применение.