ВЫЕМОЧНО - ПОГРУЗОЧНЫЕ ОПЕРАЦИИ В КАРЬЕРАХ

(Выемочно-погрузочных операций, средства механизации и параметры выемочно-погрузочных машин. Состав производственного цикла и технологические схемы ведения работ при применении мехлопат, драглайнов, роторных и многочерпаковых цепных экскаваторов)

Выемка и погрузка горных пород является одним из основных процессов технологии добычи полезных ископаемых открытым способом.

На рудных карьерах для выемки и погрузки горных пород чаще всего применяют машины цикличного действия — одноковшовые экскаваторы и фронтальные погрузчики. При удалении из карьерного поля мягких вскрышных пород используют также технику непрерывного действия — многочерпаковые цепные и роторные экскаваторы. Землеройно-транспортные машины (бульдозеры, колесные скреперы и т. п.) применяют на вспомогательных работах (строительство автодорог, планирование рабочих и отвальных площадок и т. д.).

4.1. РАЗРАБОТКА ГОРНЫХ ПОРОД ОДНОКОВШОВЫМИ ЭКСКАВАТОРАМИ.

Выемка горных пород - отделение мягких пород от массива уступа или черпанье разрыхленных скальных пород из развала горной массы рабочим органом машины.

Погрузка горных пород — процесс перемещения пород из забоя уступа в транспортные средства или непосредственно в отвал. Выемку и погрузку горных пород выполняют, как правило, одной машиной или комплексом машин.

Наибольшее распространение на современных рудных карьерах получили одноковшовые экскаваторы типа прямых механических лопат. Их применяют для выемки и погрузки плотных, мягких, сыпучих горных пород, а также для погрузки предварительно разрыхленных полускальных и скальных горных пород.

Прямые механические лопаты—экскаваторы верхнего черпания с нижней погрузкой. При установке на экскаваторах удлиненного рабочего оборудования они могут быть использованы для верхней погрузки

В зависимости от назначения и конструктивных особенностей одноковшовые

экскаваторы разделяются на пять типов:

ЭС - экскаваторы строительные гусеничные и пневмоколесные с ковшом вместимостью 0,16-2,5 м3;

ЭКСГ - экскаваторы карьерно-строительные гусеничные с ковшом вместимостью 1,25-8 м3;

ЭКГ - экскаваторы карьерные гусеничные с ковшом вместимостью 2-20 м3;

ЭВГ - экскаваторы вскрышные гусеничные с ковшом вместимостью 4-100 м3;

ЭШ - шагающие драглайны с ковшом вместимостью 4-120 м3.

Строительные экскаваторы характеризуются универсальностью оборудования и большой маневренностью. Они оборудованы дизельным или дизель-электрическим приводом и имеют гусеничный или пневмо-колесный ход. Используются преимущественно на земляных работах в строительстве. На открытых разработках строительные экскаваторы применяются на небольших карьерах по добыче глины, песка, гравия и других строительных горных пород (производительность до 2 млн. м3 горной массы в год. На крупных карьерах их иногда используют для раздельной выемки полезного ископаемого и вскрышных пород или полезного ископаемого различных сортов, а также для вспомогательных работ.

Экскаваторы карьерно-строительного типа являются промежуточными между строительными и карьерными. Применяют в строительстве при выполнении больших объемов земляных работ.

Карьерные экскаваторы ЭКГ являются основным одноковшовым погрузочным оборудованием на открытых разработках. Они имеют ковш вместимостью от 2 до 20 м3 , гусеничный ход, многомоторный электрический привод. Карьерные экскаваторы изготовляются из высокопрочных материалов, обеспечивающих их надежную работу в любых климатических условиях при разработке тяжелых скальных пород.

Вскрышные экскаваторы (ЭВГ) имеют стрелу и рукоять увеличенной длины. Они предназначены, в основном, для перемещения породы во внутренний отвал без применения транспортных средств. ЭВГ с ковшом вместимостью до 15 м3 иногда применяются для погрузки горной массы в транспортные средства, расположенные выше горизонта установки экскаватора.

Шагающие экскаваторы - драглайны (ЭШ) в нашей стране выпускаются с ковшом вместимостью 4-100 м3 и стрелой длиной до 125 м. Они предназначены для разработки забоев, расположенных как ниже, так и выше горизонта установки экскаватора и для перевалки породы в выработанное пространство. Шагающий ход обеспечвает перемещение драглайна по насыпной породе. Давление драглайна на основание при работе около 0,1 МПа, а при шагании около 0,2 МПа.

4.1.1. МЕХАНИЧЕСКАЯ ЛОПАТА

Конструктивно механическая лопата состоит (рис.5.1.) и следующих характерных частей: 1 ходовая часть; 2 – корпус; 3 – стрела; 4 – рукоять; 5 – ковш; 6 – напорный вал.

Если ковш мехлопаты установлен открытой строной в сторону от экскаватора экскаватор называют прямая мехлопата. Если ковш мехлопаты установлен открытой строной в сторону экскаватора, то экскаватор называют обратная мехлопата.

Основными технологическими параметрами одноковшовых экскаваторов являются рабочие параметры, вместимость ковша, габариты, масса, преодолеваемый уклон, давление на основание, продолжительность рабочего цикла.

Рабочими параметрами мехлопат являются радиус и высота черпания и разгрузки, зависящие от длины рукояти и стрелы, угла наклона стрелы и размеров экскаватора.

Радиус черпания - Rч - горизонтальное расстояние от оси вращения экскаватора до режущей кромки ковша при черпании.

Максимальный радиус черпания Rч max – радиус черпания, соответствующий максимально выдвинутой в горизонтальном положении рукояти.

Минимальный радиус черпания Rч мin - радиус черпания, соответствующий максимально подтянутому к гусенице ковшу на горизонте установки экскаватора.

Радиус черпания на горизонте установки экскаватора Rч у - максимальный радиус черпания на горизонте установки экскаватора когда режущая кромка ковша касается подошвы уступа.

Высота черпания Нч - вертикальное расстояние от горизонта установки экскаватора до режущей кромки ковша при черпани.

Максимальная высота черпания Нч max – высота черпания при максимально поднятой и выдвинутой рукояти.

Максимальная глубина черпания Нк - максимальная глубина копания ниже горизонта установки экскаватора .

Радиус разгрузки Rр - горизонтальное расстояние от оси вращения экскаватора до центра ковша при выгрузке из него горной массы.

Максимальный радиус разгрузки Rmax соответствует максимально выдвинутой горизонтельно расположенной рукояти при разгрузке.

Высота разгрузки Нр - вертикальное расстояние от горизонта установки экскаватора до нижней кромки днища открытого ковша при разгрузке.

Максимальная высота разгрузки Нmax соответствует максимально поднятому ковшу при разгрузке.

Радиус черпания и радиус разгрузки соответствуют определенным значения Rч и Нр . Максимальные значения радиусов черпания и разгрузки не совпадают с максимальными значениями высоты черпания и разгрузки.

Рабочие параметры экскаватора ограничивают сферу его действия и определяют размеры забоя.

Габариты экскаватора определяются радиусом вращения кузова Rк и высотой экскаватора Нэ (см. рис. 5.1). Радиус вращения кузова определяет возможное положение экскаватора в забое и ширину проводимых траншей.

Высота экскаватора соответствует вертикальному расстоянию от горизонта установки экскаватора до верхнего края наиболее выступающей вверх несъемной его части. Она определяет возможность прохода экскаватора под препятствием (перекрытие, эстакада, ЛЭП и др.) при снятом или опущенном в транспортное положение рабочем оборудовании.

Мехлопаты массой до 1000т преодолевают подъем до 12°, а мехлопаты с большей массой - до 7°.

Мехлопата устанавливается на рабочей площадке уступа и по мере отработки заходки перемещается вперед.

Рабочий цикл мехлопаты: - черпание (наполнение ковша), - поворот к месту разгрузки, - разгрузку породы из ковша и поворот в забой.

Выдвижение и опускание ковша для разгрузки совмещаются с поворотом экскаватора. На повороты экскаватора затрачивается примерно 55-60% времени цикла. Поэтому при уменьшении угла поворота экскаватора продолжительность его цикла уменьшается, а техническая производительность возрастает.

Технические характеристики некоторых мехлопат

| Показатели | ЭКГ-8И | ЭКГ-10 | ЭКГ-15 | ЭКГ-5А | ЭКГ-20А |

| Емкость ковша, м3 | 8; (10) | 10; (8; 12,5) | 5,2; (3,2; 7) | 20; (16; 30) | |

| Макс. радиус черпания на уровне стояния, м | 12,2 | 12,6 | 15,6 | 9,0 | 14,2 |

| Макс. радиус черпания, м | 18,2 | 18,4 | 22,6 | 14,5 | 23,4 |

| Макс. радиус разгрузки, м | 16,3 | 16,3 | 12,6 | 20,9 | |

| Макс. высота черпания, м | 12,5 | 13,5 | 16,4 | 10,3 | |

| Время цикла, с |

4.1.2. ДРАГЛАЙН

Рабочими параметрами драглайна являются радиус черпания Rч, глубина черпания Нч, радиус разгрузки Rр, высота разгрузки Нр (рис.5.2). Они зависят от длины стрелы и угла ее наклона. Различают радиус Rч черпания без заброса ковша и радиус черпания с забросом ковша Rч з. Дальность заброса ковша зависит от модели драглайна и квалификации машиниста и изменяется в пределах 2,5-15 м. Угол отклонения подъемного каната от вертикали при забросе ковша составляет 12—15°.

Глубина Нч черпания - вертикальное расстояние от горизонта уста- I новки экскаватора до нижней площадки разрабатываемого уступа (дна выработки). Глубина черпания зависит от длины и угла наклона стрелы, установки драглайна в забое, физических свойств пород, длины канатов, квалификации машиниста. Угол наклона стрелы составляет 30—35 . Уменьшение угла наклона ведет к увеличению радиуса и глубины черпания драглайна.

|

Рабочий цикл драглайна: - заброс ковша в забой, - установка ковша в рабочее положение, - черпание (наполнение ковша), - выведение ковша из забоя, - поворот к месту разгрузки, - разгрузка, - поворот к забою.

Совмещение операций. Операции опускания ковша в забой и выведения его из забоя совмещаются с поворотом экскаватора. При перемещении породы в отвал с поворотом на 360° разгрузка ковша производится без остановки экскаватора для перемены направления поворота.

Технологические параметры шагающих экскаваторов - драглайнов приведены в табл. 4.2.

| Показатели | Драглайны | |||||

| ЭШ-6,5/45 | ЭШ-10/60 | ЭШ-15/ 90А | ЭШ-20/90 | ЭШ-40/85 | ЭШ-100/120 | |

| Вместимость ковша, м3 | 6,5 | |||||

| Длина стрелы, м | ||||||

| Максимальный радиус черпания, м | 43,5 | 83,2 | ||||

| Максимальная глубина черпания, м | 42,5 | 42,5 | ||||

| Максимальная высота разгрузки, м | 19,5 | 37,8 | 38,5 | |||

| Максимальный радиус разгрузки, м | 43,5 | 83,2 | ||||

| Масса экскаватора, т | ||||||

| Давление на основание (при работе), МПа | 0,059 | 0,084 | 0,09 | 0,115 | 0,127 | 0,24 |

| Преодолеваемый подъем, градусы | ||||||

| Продолжительность цикла (при угле поворота 135°), с | 63-69 | |||||

| Установленная мощность двигателей, кВт | 3x2250 | 4x3550 |

4.2. ТЕХНОЛОГИЯ ВЫЕМКИ ПОРОД И ПАРАМЕТРЫ ЗАБОЕВ МЕХЛОПАТ

Рабочим местом экскаватора является забой. Параметры и форма забоя зависят от параметров экскаваторов и характеристики горной массы. При выемке горной массы мехлопатами различают следующие типы забоев: торцовый (боковой), тупиковый (траншейный) и фронтальный (рис.4.3).

Торцовый забой (рис 4.3, а)обеспечивает максимальную производительность экскаватора, что объясняется небольшим средним углом поворота к разгрузке (не более 90°), удобной подачей транспортных средств под погрузку и минимальными простоями при перемещении и наращивании транспортных коммуникаций.

Тупиковый (траншейный) забой (рис. 4.3, б) применяется при проведении траншей в основном при использовании автомобильного и конвейерного транспорта. В случае проведения траншей с использованием железнодорожного транспорта экскаватор, как правило, работает с верхней погрузкой.

Тупиковый (траншейный) забой (рис. 4.3, б) применяется при проведении траншей в основном при использовании автомобильного и конвейерного транспорта. В случае проведения траншей с использованием железнодорожного транспорта экскаватор, как правило, работает с верхней погрузкой.

При фронтальном забое (рис. 4.3, в)средний угол поворота экскаватора составляет 120—140°. Поэтому фронтальный забой применяется редко (при отработке разнородных заходок с использованием автотранспорта).

В торцевом и траншейном забоях мехлопаты могут работать: - с погрузкой горной массы, в средства танспорта на горизонте стояния экскаваторе (рис. 4.4, а и 4.5, а); - с погрузкой горной массы в транспортное средство выше горизонта установки экскаватора (рис. 4.4, б и 4.5, б); - с разгрузкой в отвал или борт выработки (рис. 4.4, в и 4.5, в).

В торцевом и траншейном забоях мехлопаты могут работать: - с погрузкой горной массы, в средства танспорта на горизонте стояния экскаваторе (рис. 4.4, а и 4.5, а); - с погрузкой горной массы в транспортное средство выше горизонта установки экскаватора (рис. 4.4, б и 4.5, б); - с разгрузкой в отвал или борт выработки (рис. 4.4, в и 4.5, в).

Схемы разработки забоев, их формы и размеры зависят от механических свойств разрабатываемых пород. В мягких породах профиль забоя соответствует траектории движения ковша. Вследствие этого забой имеет крутой откос (угол откоса 70—80°). Высота h разрабатываемого уступа по условию обеспечения безопасности не должна превышать максимальной высоты черпания экскаватора Нч max, т.е. h < Нч mах. Если это условие не соблюдается, в верхней части уступа будут создаваться нависи, могущие при обрушении вызвать повреждение экскаватора.

Схемы разработки забоев, их формы и размеры зависят от механических свойств разрабатываемых пород. В мягких породах профиль забоя соответствует траектории движения ковша. Вследствие этого забой имеет крутой откос (угол откоса 70—80°). Высота h разрабатываемого уступа по условию обеспечения безопасности не должна превышать максимальной высоты черпания экскаватора Нч max, т.е. h < Нч mах. Если это условие не соблюдается, в верхней части уступа будут создаваться нависи, могущие при обрушении вызвать повреждение экскаватора.

Высота разрабатываемого уступа в разрушенных скальных и полускальных породах не должна превышать максимальной высоты черпания экскаватора Нч mах более чем в 1,5 раза. При этом высота развала при одно- и двурядном взрывании не должна превышать максимальную высоту черпания экскаватора, а при многорядном взрывании - полуторную максимальную высоту черпания.

Минимальная высота уступа должна обеспечивать наполнение ковша за одно черпание. Для экскаваторов ЭКГ-5, ЭКГ-8 она находится в пределах 2,5-3,5 м. Для обеспечения условий наполнения ковша за одно черпание часто применяют операцию «окучивание развала», при которой ковшевыми погрузчиками или строительными экскаваторами породы в краевой части развала перемещают на навал.

При работе мехлопаты с верхней погрузкой в транспортные средства высота уступа ограничивается высотой и радиусом разгрузки (рис. 4.6).

Высота уступа (м) определяется по формулам:

Высота уступа (м) определяется по формулам:

• по условию использования максимальной высоты разгрузки

где: hв - высота транспортного средства, м;

a = 0,7 ÷ 1- безопасный зазор между кузовом и ковшом в момент разгрузки, м;

|

· по условию полного использования радиуса разгрузки

где: R - радиус разгрузки при максимальной высоте разгрузки, м;

С ≥ 3 - минимальное расстояние от оси пути до верхней бровки уступа, м;

а - угол откоса уступа, градусы.

При верхней погрузке в устойчивых породах (а = 60 ÷ 7O0) высота уступа ограничивается высотой разгрузки, а в мягких неустойчивых породах (а = 30 ÷ 450) - радиусом разгрузки.

Схемы работы вскрышных экскаваторов с верхней погрузкой широко применяются при проведении траншей и нарезке новых горизонтов.

Верхняя погрузка позволяет повысить скорость проведения траншей и улучшить использование оборудования (особенно при работе экскаваторов в комплексе с железнодорожным транспортом). Однако, при верхней погрузке производительность экскаваторов уменьшается на 20-30%, а затраты на экскавацию увеличиваются примерно в 1,5 раза. Снижение производительности объясняется увеличением продолжительности цикла при верхней погрузке, а увеличение затрат вызвано большими амортизационными отчислениями при эксплуатации мощных экскаваторов.

Максимальная ширина забоя определяется радиусом Rч.у черпания экскаватора на горизонте установки. При работе боковым забоем по условиям черпания ширина внутренней части забоя не должна превышать этого радиуса. Во внешней части забоя порода эффективно захватывается ковшом при угле поворота 30—40°, т.е. ширина внешней части забоя должна находиться в пределах (0,5÷0,7)Rч.у, (см. рис. 5.5). Таким образом, по условиям эффективного черпания ширина забоя в мягких и разрушенных взрывом породах должна составлять (1,5÷1,7) Rч.у. Обычно ширина торцового забоя в мягких породах принимается равной 1,5 Rч.у.

Ширина тупикового забоя, как правило, составляет 2 Rч.у . Если возникает необходимость иметь более широкий тупиковый забой, экскаватор передвигается зигзагообразно или забой разрабатывается короткими поперечными заходками.

В условиях мягких пород, разрабатываемых боковым забоем с использованием железнодорожного транспорта, рельсовые пути располагаются параллельно уступу на расстоянии (0,8 ÷ 0,9) Rр.max от оси экскаватора.

При применении автомобильного транспорта возможна работа заходками шириной 50 м и более, такие заходки называют панелями (рис. 4.7).

|

Автосамосвалы под погрузку могут устанавливаться сбоку от экскаватора и позади него.

Погрузка на ленточные конвейеры осуществляется через бункер-питатель, располагаемый сбоку или позади экскаватора (рис. 4.7,б). В этом случае экскаватор перемещается относительно бункера-питателя по дуге радиусом Rр, а ширина экскаваторной заходки А.к определяется по формуле

Ак. = 1,7Rч.у + 2kр.р Rр

где kр р = 0,8—0,9 - коэффициент использования радиуса разгрузки Rр.

В разрыхленных скальных породах профиль забоя устанавливается соответственно углу их естественного откоса. Забой имеет неодинаковую высоту по ширине развала взорванных пород. Ширина развала зависит от высоты уступа, ширины заходки по целику, взрываемости пород, параметров буровзрывных работ и схемы взрывания. В практике ширина развала изменяется в пределах (1,3 - 5) hу.

Схемы выемки и погрузки скальных пород зависят от вида применяемого транспорта. При использовании железнодорожного транспорта применяются следующие схемы выемки и погрузки:

· при сотрясательном взрывании сильнотрещиноватых полускальных пород развал взорванной породы отрабатывается одной заходкой (рис. 4.8, а).

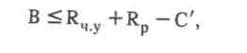

Взрывные работы производятся перед укладкой железнодорожного пути или после его укладки. Это возможно при условии, если ширина (м) развала

где С' = 2,5÷З - расстояние между нижней бровкой развала и осью пути, м.

|

при взрывании среднетрещиноватых полускальных и реже скальных пород развал отрабатывается двумя заходками (см. рис. 4.8, б). После отработки первой заходки путь переносится на новую трассу и отрабатывается вторая заходка, затем взрывается новый блок. Ширина развала в этом случае определяется по формуле:

где А – шаг переукладки пути, м

· при многорядном взрывания скальных пород ширина развала составляет 50-70 м. Развал в этом случае отрабатывается несколькими заходками. Пути перед взрывом убираются за пределы предполагаемого развала или вывозятся за пределы взрываемого блока.

При автомобильном транспорте отработка развала взорванной породы может осуществляться узкими заходками шириной Аз = (0,5 ÷ 1,0)Rч.у , нормальными заходками шириной Аз = ( l,5 ÷ 1,7)Rч.у и широкими заходками (панелями).

В случае использования конвейерного транспорта погрузка взорванной массы осуществляется через бункера-питатели, оборудованные колосниковыми грохотами. При значительной крупности горной массы используются передвижные дробильные агрегаты. Для уменьшения числа передвижек забойных конвейеров применяются конвейерные перегружатели.

4.3. ТЕХНОЛОГИЯ ВЫЕМКИ ПОРОД И ПАРАМЕТРЫ ЗАБОЕВ ДРАГЛАЙНОВ

Драглайн может разрабатывать породы торцовым и тупиковым забоями. При этом он может располагаться на кровле уступа, промежуточной площадке и почве уступа (рис. 4.9).

|

В случае расположения драглайна на кровле уступа горная масса разгружается в отвал или в транспортные средства.

Забой драглайна имеет криволинейный профиль, соответствующий траектории движения ковша. Возможная высота забоя определяется паспортной глубиной черпания, углом откоса забоя и местом установки драглайна. Максимальная ширина (м) заходки

где w1 = 300 ÷ 450 ; w2 = 300 ÷ 450 - угол поворота драглайна от оси его хода соответственно в сторону массива и выработанного пространства (рис. 4.10), градусы.

где w1 = 300 ÷ 450 ; w2 = 300 ÷ 450 - угол поворота драглайна от оси его хода соответственно в сторону массива и выработанного пространства (рис. 4.10), градусы.

При работе в отвал w1= 0. Тогда общий угол поворота драглайна при черпании w = w2 = 30 ÷ 45°. Угол поворота драглайна для разгрузки не превышает 90°. Тогда ширина (м) заходки

Для драглайнов ЭШ-4/45, ЭШ-8/60, ЭШ-15/90, ЭШ-90/100 ширина заходки равна соответственно 23, 29, 42, 47 м.

Схема с расположением драглайна на промежуточной площадке применяется при использовании мощных драглайнов с ковшом вместимостью 8-10 м3 и более с целью одновременной отработки более высокого уступа, так как ось хода драглайна смещается ближе к отвалу. Угол откоса забоя при разработке верхнего подуступа для предотвращения скольжения ковша не должен превышать 25°. Высота верхнего подуступа должна удовлетворять условию

h у.в. ≤ (0,7 ÷ 0,8)Нр .

Производительность драглайна при верхнем черпании, как правило, на 10-15% ниже, чем при нижнем черпании.

На почве уступа драглайн располагают редко, в основном при разработке неустойчивых пород.

Драглайны составляют около 15% парка одноковшовых экскаваторов в стране. Ими выполняется около 15% объемов горных и земляных работ. На карьерах они в основном применяются для перевалки пород в выработанное пространство.

4.4. ГИДРАВЛИЧЕСКИЕ ЭКСКАВАТОРЫ

Гидравлические экскаваторы с рабочим оборудованием прямой (рис. 4.11) и обратной мехлопаты имеют шарнирно закрепленную к корпусу стрелу на которой также шарнирно закреплена рукоять с шарнирно закрепленным на ней ковшом, управление которыми осуществляется гидравлическими цилиндрами, питаемыми от маслонасосной станции экскаватора. Гидравлические экскаваторы имеют поворотную платформу и механизм хода. Выпускаются в вариантах: - прямой (ЭГ) и обратной (ЭГО) лопаты.

Гидравлические экскаваторы выпускаются с ковшом вместимостью 2,5 ÷ 20 м3, массой 60 ÷ 500 т, усилием копания 200 ÷ 125 кН.

Гидравлические экскаваторы выпускаются с ковшом вместимостью 2,5 ÷ 20 м3, массой 60 ÷ 500 т, усилием копания 200 ÷ 125 кН.

Основными преимуществами гидравлических экскаваторов по сравнению с мехлопатами. являются:

• дополнительная степень свободы рабочего оборудования (одновременная подвижность стрелы, рукояти и ковша), обеспечивающая получение регулируемой траектории черпания и слоевую (сверху вниз) разработку пород;

• меньшая (в 1,5-2,5 раза) удельная (на 1м3 вместимости ковша) металлоемкость конструкции;

• большее (реализуемое на зубьях ковша) усилие копания;

• быстрый монтаж (демонтаж) рабочего оборудования, позволяющий использовать на одной машине различные его конструкции, что обеспечивает в заданный момент соответствие технологических параметров экскаватора условиям разработки.

Обратные гидравлические мехлопаты по сравнению с прямыми мехлопатами имеют следующие преимущества:

• большой радиус черпания на уровне стояния экскаватора;

• возможность верхнего и нижнего черпания и погрузки транспортных средств на уровне стояния экскаватора, ниже и выше него;

• лучшую возможность селективной выемки пород при установке экскаватора на кровле разрабатываемого уступа и возможность выемки из-под слоя воды.

Обратные гидравлические мехлопаты по сравнению с прямыми мехлопатами имеют следующие преимущества:

• большой радиус черпания на уровне стояния экскаватора;

• возможность верхнего и нижнего черпания и погрузки транспортных средств.

Техническая характеристика карьерных гидравлических экскаваторов

| Показатели | ЭГ-6 | ЭГ-10 | ЭГ-15 | ЭГО-8 | ЭГ-20 |

| Емкость ковша, м3 | 6; (5) | 10; (8) | 15; (12) | 8; (6) | 20; (16) |

| Макс. радиус копания , м | 21,8 | ||||

| Глубина копания, м | - | - | - | - | |

| Высота копания, м | 16,7 | ||||

| Высота выгрузки, м | 8 - 9 | 12,5 | 14,8 | ||

| Расч.производительность,млн.м3/год | 2,1 | 3,4 | 4,7 | 2,5 | 5,85 |

| Время цикла, с |

4.5. ОДНОКОВШОВЫЕ ПОГРУЗЧИКИ

Одноковшовые погрузчики применяют для выемочно-погрузочных и, реже, при небольших расстояниях перемещения, для транспортных работ.

Отечественные погрузчики имеют ковши грузоподъемностью 2; 3,2; 5 т; импортные - 10; 15; 25 и 40 м3.

Погрузчики выпускают на гусеничном и пневмоколесном ходу. По степени поворота ковша различают погрузчики неповоротные (фронтальные), полуповоротные и полноповоротные. На карьерах наибольшее распространение получили фронтальные погрузчики на пневмоколесном ходу. По сравнению с одноковшовыми экскаваторами они характеризуются меньшей металлоемкостью; снижением динамических нагрузок на кузов автосамосвала при погрузке скальных пород; мобильностью.

Погрузчиками производят выемку мягких пород непосредственно из массива и механически разрушенных или взорванных пород из развала, а также при необходимости для «oкучивания» развала пород при выемке взорванных пород мехлопатами. В комплексе с погрузчиками, как правило, применяют автомобильный транспорт.